换能器间距对柔性声表面波器件性能的影响

何兴理, 黄诗浩,林金阳

(福建工程学院 微电子技术研究中心,福建 福州 350118)

1885年,英国物理学家瑞利(Rayleigh)在对地震波的研究中发现并从理论上阐明了在弹性固体内除了存在纵波和剪切波外,还存在一种弹性波。这种弹性波沿半无限固体表面传播,其能量集中于弹性体的浅表层内,其振幅随着传入基片材将的深度的增加而迅速减少,这种波就是声表面波(surface acoustic wave, SAW),也叫瑞利波[1]。声表面波的传播速度介于1 000~10 000 m/s,比电磁波传播速度低4~5个数量级,人们利用该特点结合现代的集成电路技术制备的SAW器件具有重复性好等特点[2],可用于紫外光探测[3-4]、压强传感器[5]、通信等领域[6]。

人们用AIN、ZnO、PZT等各种材料作为压电薄膜[7-9]进行测试,通过器件波长、薄膜厚度等方面对柔性SAW器件性能展开大量的研究[10-11];还从优化SAW器件的结构设计,如减小叉指电极对数、获得较小的带宽、减小指宽,获取更高频率等方面开展研究。目前在叉指换能器 (interdigital transducer, IDT)间距对SAW器件性能的影响方面开展研究较少。本研究基于ZnO/PET结构的柔性SAW器件,分析IDT的间距对器件传输特性的影响,有助于为柔性SAW器件的优化设计提供参考。

1 制备与表征

1.1 ZnO 薄膜制备

ZnO薄膜通过磁控溅射法获得。 它以纯度为99.999%的Zn金属靶做靶材(直径100 mm,厚度3 mm),基板温度固定在100°,靶材与基板的距离为70 mm,真空度为1×10-4Pa,通入氧气(99.99%)与氩气(99.99%)混合气体,流量分别为60、100 sccm 。沉积气压维持在1 Pa,溅射功率为100 W,偏置电压100 V,溅射5min获得性能优良的ZnO薄膜[12]。

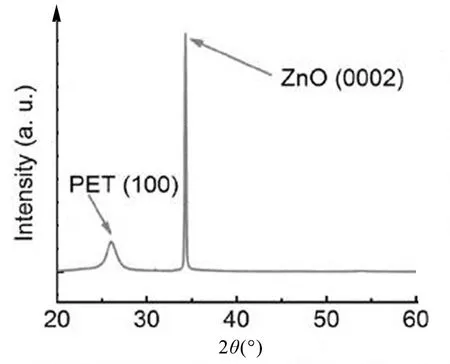

图1 XRD光谱中34.3o处的波峰证实了(0002)晶体取向,26.1o处较小的峰则对应于PET基材(100)方向。ZnO膜的厚度介于3.5~4.5 μm。

图1 PET基板上ZnO薄膜的XRD图

1.2 SAW器件制备

柔性SAW波器件也采用传统的紫外线设计制造光刻和剥离工艺。通过热蒸发法在压电基板上沉积Al膜,其厚度大概为100 nm,再将柔性PET粘贴在硅晶上,以实现更好的处理。SAW器件制备过程如下:

(1)将光刻胶通过匀胶机均匀的涂在ZnO膜上。

(2)将ZnO /PET硅晶片放在加热板上,在110°的洁净箱里烘烤10 min,使光刻胶内的有机溶剂能否充分挥发,增强胶膜与衬底的黏附性。

(3)进行曝光,将掩模版上IDT的图形转移到光刻胶上;曝光后,将晶片浸入丁酮显影,显影至图形的边缘线条清晰为准。

(4)显影后经过120°下,10 min的烘烤,增加显影后光刻胶预衬底的粘附性。

(5)采用磷酸稀释液对Al进行腐蚀。

(6)最后进行去胶,最终器件如图2所示。

图2 ZnO / PET上的柔性SAW的3D示意图

图2中,所有的SAW器件的IDT电极均由20对叉手指组成。每个 IDT内电极的间隔为3.5 μm, 两个IDT之间的距离为10、20、30、50λ,分不同组进行测试。反射器(reflective gratings)用来增强驻波的强度。

2 测试结果分析

如图2所示,在输入叉指换能器上加一个电信号,就会在输入又指换能器的两根汇流条上产生极性相反的电势,进而在相邻的指条对间产生电场强度相反的电场。由于PET基底具有逆压电效应,在电场的作用下,ZnO薄膜表面就会发生机械形变。如果所加的电信号是交变的,ZnO薄膜表面的形变就会以波的形式沿ZnO薄膜表面传播出去。所激励的声表面波传播到输出又指换能器时,会促使输出叉指换能器下面的ZnO薄膜也发生机械形变。由于基底也具有正压电效应,会在ZnO薄膜的某些方向上产生电荷;由于叉指电极的存在,电荷会积累在由极上,在输出叉指换能器的汇流条上就能够检测到相应的电信号,而这个电信号可用S参数来表示[2]。

S参数(即散射参数)包含信号的幅度和相位等信息,利用S参数基本能确定柔性SAW器件的特征。因此用S参数评估被测器件的反射信号和传送信号。基于ZnO/PET的柔性SAW器件的S参数将使用Agilent E5071C网络分析仪进行测量。

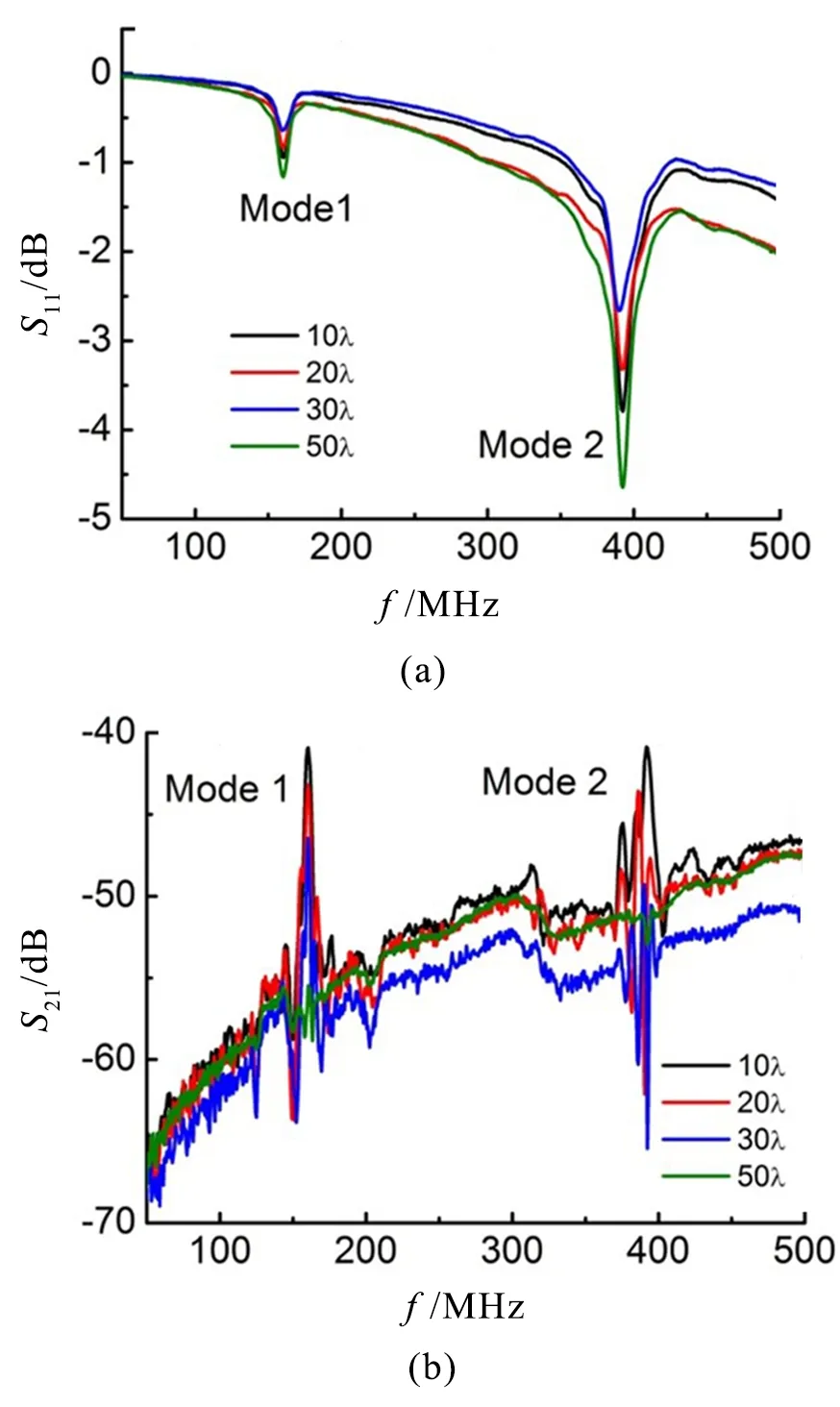

图3比较了具有不同SAW间距的两端口SAW谐振器的S参数。器件通过相同的工艺制造,两个IDT之间的距离分别为10、20、30、50λ,波长固定为12 μm。反射光谱存在两个明显的下降,分别对应于谐振模式1和模式2。回波损耗在S11光谱中随机分布,如图3(a)。对于某些制造的器件,具有50λ IDT间距的器件甚至比30λ IDT间距器件具有更好的性能,表明IDT间距对反射特性几乎没有影响。然而,如果考虑透射光谱,如图3(b)所示,当间距增加时,可以发现两种模式的共振峰都存在明显的衰减。具有10λ IDT间隔的器件在模式1的插入损耗为-41 dB,而当IDT间隔为50 λ时,插入损耗将增加至-55 dB。

图3 具有不同IDT间距的两端口SAW器件的比较(IDT对数为20)

如图4所示,对于IDT距离超过50λ的SAW器件,在透射光谱(幅度<3 dB)中几乎找不到明显的峰值。因此,在柔性聚合物基板上构建的SAW滤波器的透射特性严重依赖于IDT的间距,这是聚合物基材的高能耗造成的。总体而言,基于刚性基底的SAW滤波器,其IDT的间距通常超过100λ,但基于聚合物基底的柔性SAW滤波器则不然。根据经验,当ZnO薄膜的厚度与器件波长相当时,两个IDT之间的间距不应大于40λ。柔性声表面波器件的插入损耗要大于基于刚性基板的插入损耗。为了制造具有更好传输特性的器件需要增加IDT的数量,但是其器件的性能仍然很难与具有完全相同的IDT配置的刚性基板上的产品竞争。在通信领域中使用柔性声波器件作为滤波器等可能不太实用,但由于它是弯曲的,因此柔性声波器件对外部干扰的影响非常敏感,这意味着该器件将在传感领域方面大有用处。

图4 具有不同IDT间隔的两端口柔性SAW器件的传输特性比较

3 结语

在PET基板上成功制备了高质量的ZnO薄膜,薄膜厚度介于3.5~4.5 μm,结合光刻、显影等工艺,并利用ZnO薄膜成功制备出柔性SAW器件,探索了器件结构中不同的IDT间距对柔性SAW器件传输特性的影响。结果显示,在柔性聚合物衬底上构建SAW器件时, IDT间距小于40λ的间距时,传输特性最佳,插入损耗最小。当间距大于40λ且逐渐增加时,衰减也逐渐增加。该结论可以为进一步优化柔性声表面器件的性能奠定了基础。