火力发电厂在役P91钢持久性能的快速评价技术

杜晋峰,蔡文河,王 斌,梁 军,董树青,王智春,孙 标

(1.神华国华(北京)电力研究院有限公司,北京 100025;2.大唐火力发电技术研究院,北京 100040;3.华北电力科学研究院有限责任公司,北京 100045)

0 引 言

电力行业有大量的承压部件长期在高温高压环境中工作,这种恶劣的服役工况加速了材料组织的老化和性能的下降。因此,对服役期内材料组织及性能进行分析和评价是确保机组安全可靠运行的关键[1-4]。电力行业DL/T 438-2016标准明确要求在机组检修时应对高温高压部件材料进行组织及性能检验,评价材料的性能及状态[5]。近年来,现场检验发现,亚临界及以上参数火电机组主蒸汽、再热蒸汽管道(P91钢)等高温承压部件经常出现局部硬度低于DL/T 438-2016标准要求(180~250 HB)的现象;这对发电机组的安全运行造成了一定风险,因此急需对部件材料的服役性能进行评价。割管取样进行硬度、拉伸、冲击和高温持久试验是常用的评价方法。但是对于大厚壁高温承压管道,割管取样将破坏管道系统的完整性,其所受应力也会随之发生变化,并且在修复管道时又会面临现场焊接质量不易控制等问题,因此对大厚壁部件采用破坏性取样试验进行评价需慎之又慎[6-10]。硬度测试是评价火力发电机组主蒸汽、再热蒸汽管道等大厚壁部件力学性能的常用方法,若能建立起硬度与持久性能的关系,则通过现场硬度检测,就能快速获得部件材料在服役状态下的持久性能,从而在不破坏部件完整性的条件下实现对部件服役寿命的评价及预测。

为此,作者在服役5.6万h的超临界火力发电机组主蒸汽管道和高温联箱管段(P91钢)上取样,测试得到服役状态下P91钢试样的硬度、拉伸和短时持久性能,建立了不同硬度下持久强度-持久断裂时间的关系式。该关系式的建立,有望通过短时持久试验快速得到不同硬度P91钢的持久强度曲线,从而通过现场硬度测定实现P91钢持久性能的快速获取,为电站P91钢部件延寿及使用提供技术支撑。

1 试样制备与试验方法

1.1 试样制备

试样取自某电厂服役5.6万h的超临界火力发电机组主蒸汽管道和高温联箱管段,材料均为P91钢,服役温度为560 ℃。采用D型便携式里氏硬度计对割取管段进行非破坏性硬度测试,发现同一管段的环向硬度差异不大,轴向硬度存在一定差异。因此,截取厚度在220250 mm、硬度分布均匀的圆环试样,圆环各位置硬度相差很小。不同圆环试样的硬度见表1,其中试样16不满足DL/T 438-2016规定的硬度指标要求(≥180 HB),试样7~12满足硬度要求。

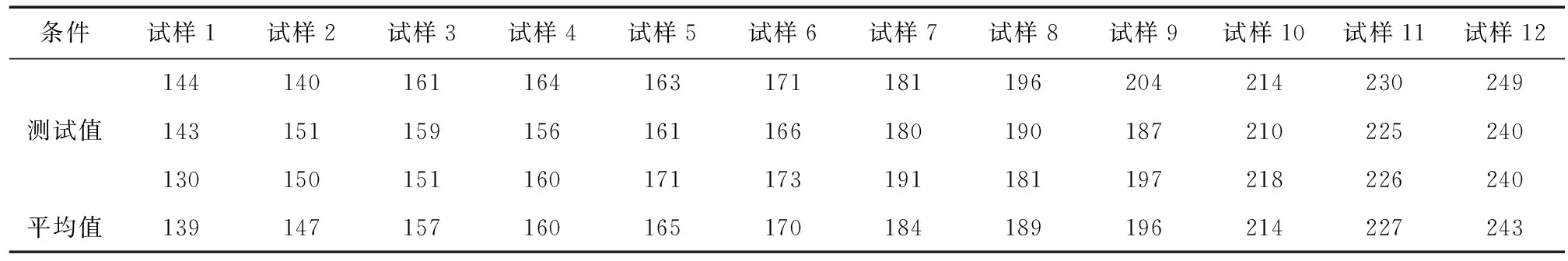

为了更精确测定圆环试样硬度,使用HBRV-187.5型硬度计再次检测不同试样(表1中12个试样)的硬度。采用合金钢球,直径为2.5 mm,载荷为1 837.5 N,载荷保持时间为10 s,测3个位置取平均值,布氏硬度测定结果见表2。

表1 里氏硬度计测试得到不同圆环试样的硬度Table 1 Hardness of different annulus samples by Leeb hardness tester HB

表2 布氏硬度计测试得到不同圆环试样的硬度Table 2 Hardness of different annulus samples by Brinell hardness tester HB

由表1和表2对比可知,采用里氏硬度计测得的硬度比采用布氏硬度计测得的小,且误差范围较大,在10~20 HB以内。测试原理表明,以恒定载荷为试验力的布氏硬度计较以冲击载荷为试验力的里氏硬度计的测量结果更准确可靠,因此后文除非特指,硬度均为布氏硬度计测得的数值。

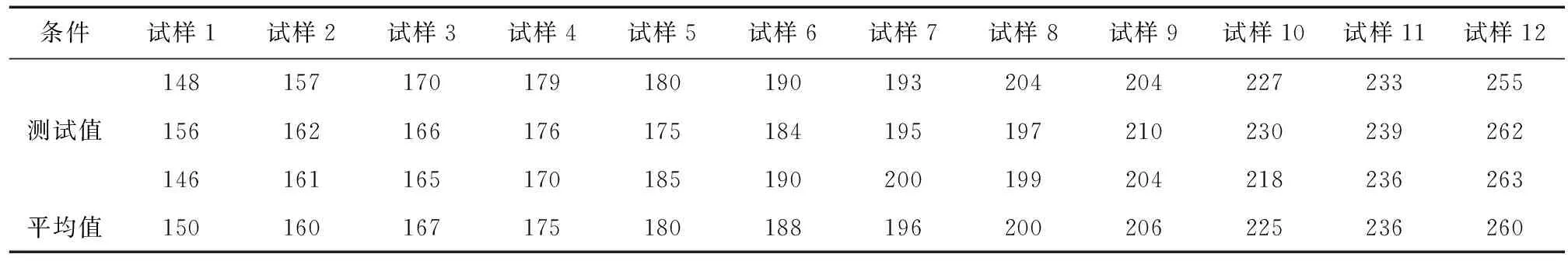

采用斯派克LMX07型直读光谱仪对布氏硬度平均值分别为160,180,200 HB的圆环试样进行化学成分检测。由表3可知,不同硬度试样的化学成分均符合ASME SA-335标准对P91钢化学成分的规定。

表3 不同硬度试样的化学成分Table 3 Chemical composition of samples with different hardness

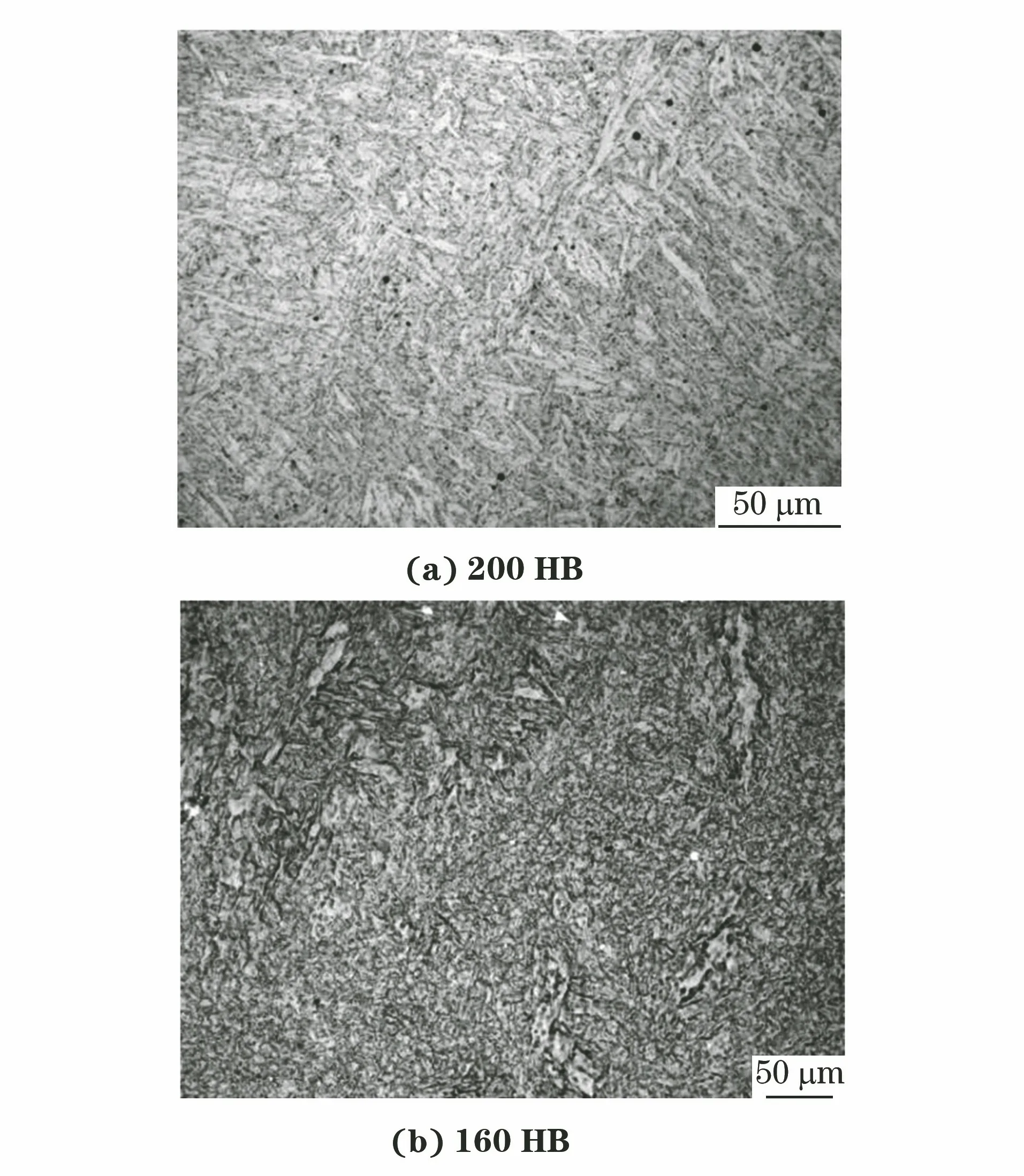

在布氏硬度平均值分别为160,200 HB的圆环试样上取金相试样,经磨抛和体积分数3%的FeCl3溶液腐蚀后,在ZEISS AX10 Olympus型光学显微镜上观察显微组织。由图1可见:硬度为200 HB试样的显微组织为典型的板条状回火马氏体,与ASME SA-335标准中P91钢的组织一致;而硬度为160 HB试样的显微组织为回火马氏体加少量铁素体,马氏体位相有所消退。

图1 不同硬度试样的显微组织Fig.1 Microstructures of samples with different hardness

1.2 试验方法

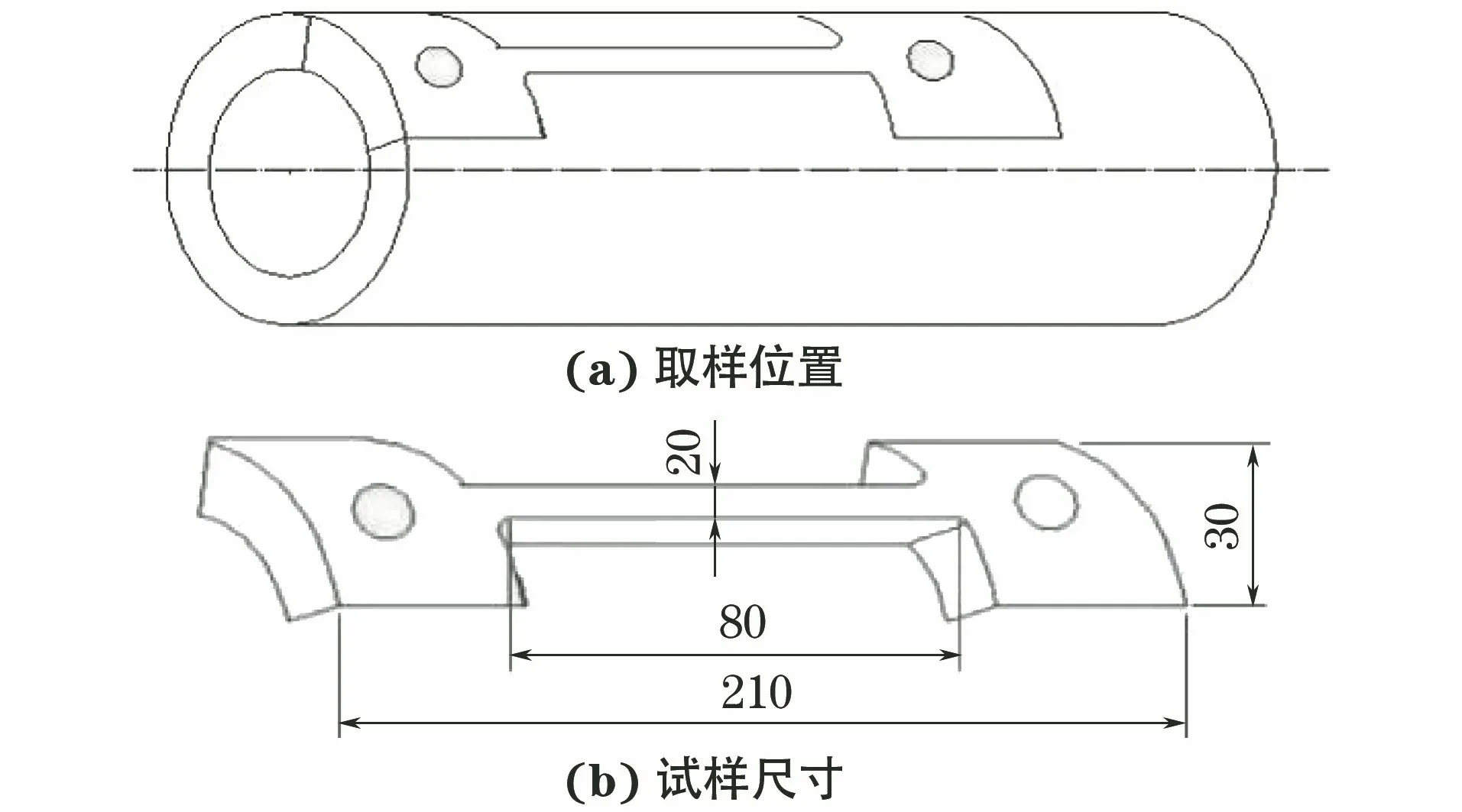

受不同硬度圆环试样数量限制,仅对部分试样进行了室温、高温拉伸试验和高温持久试验。分别按照GB/T 228.1-2010和GB/T 228.2-2015,采用MTS-880型电液伺服试验机进行室温和高温拉伸试验以确定屈服强度,引伸计精度为±0.5%,拉伸速度为2 mm·min-1。高温拉伸时使用试验机附属管式加热炉进行加热,采用双热电偶测控炉膛温度和试样温度,试验温度分别控制在540,560 ℃。拉伸试样取样位置和尺寸见图2,每组拉伸试验的试样数量为35个。

图2 拉伸试样取样位置和尺寸Fig.2 Sampling position (a) and size (b) of tensile specimen

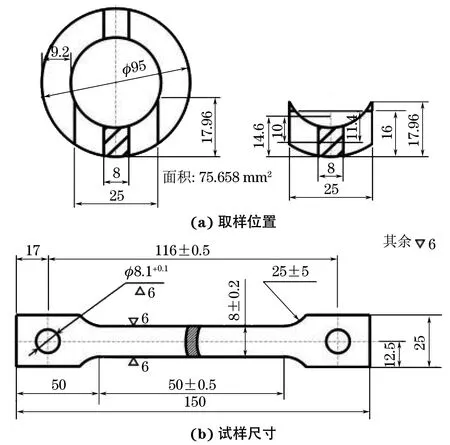

根据GB/T 2039-2012,采用RMT-D3型持久试验机分别在540,560 ℃下进行持久试验,施加的应力幅分别为60240 MPa,负荷精度为±1%,蠕变变形测试精度为0.001 mm,控温精度为±3 ℃,试验时间为1×104h。持久试样取样位置和尺寸见图3,每组持久试验的试样数量为35个。

图3 持久试样取样位置及尺寸Fig.3 Sampling position (a) and size (b) of stress-rupture specimen

2 试验结果与讨论

2.1 屈服强度和硬度的关系

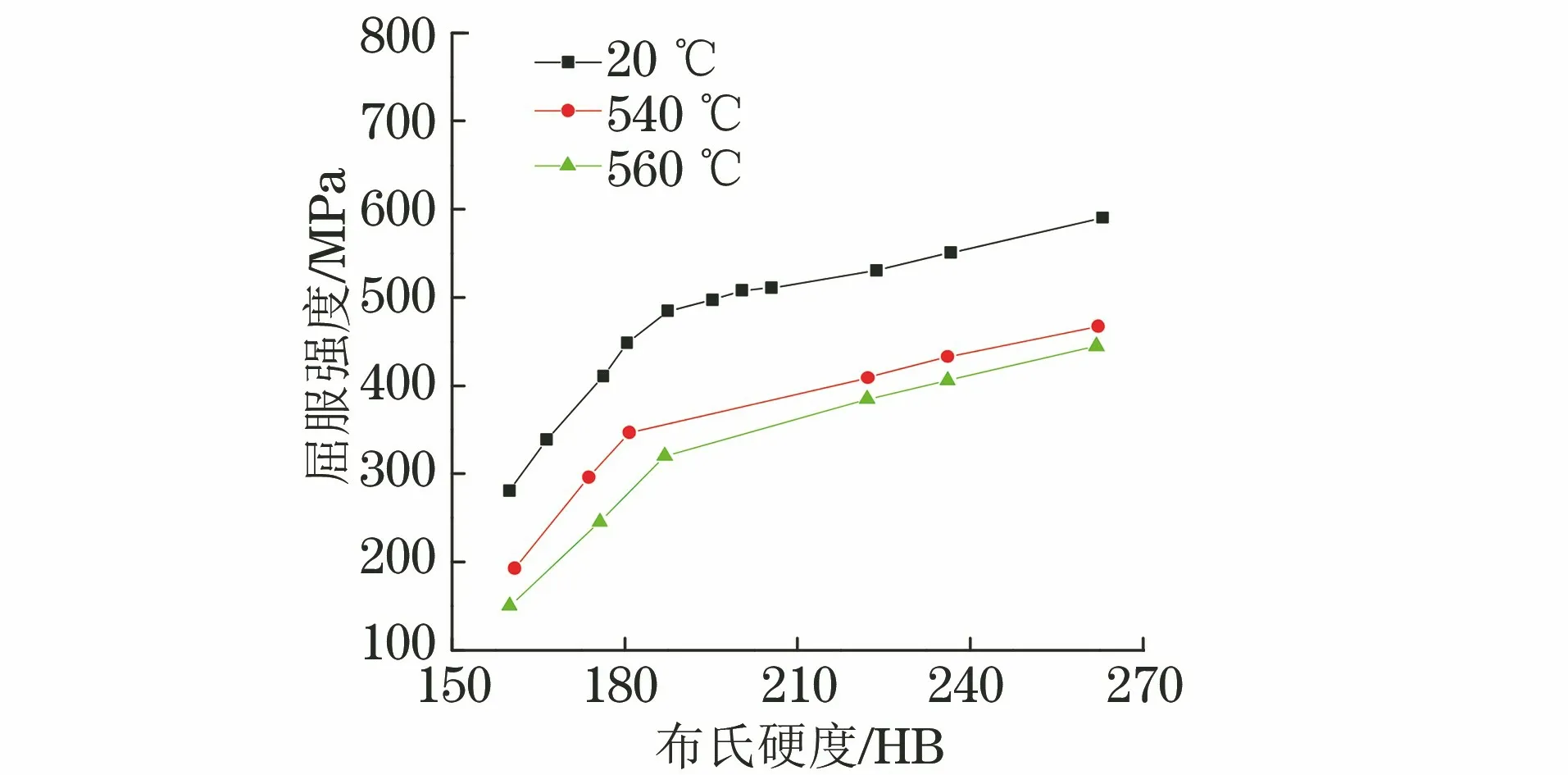

由图4可知:随着硬度的下降,试样的室温(20 ℃)和高温(540,560 ℃)屈服强度均下降;当硬度低于180 HB时,屈服强度下降速度明显加快;不同温度下试样的屈服强度-硬度曲线近似平行。

图4 试样在不同温度下的屈服强度随硬度的变化曲线Fig.4 Yield strength at different temperatures vs hardness curves of specimens

2.2 持久强度和硬度的关系

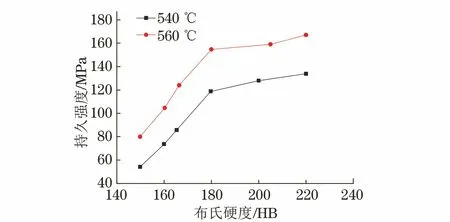

由图5可知:随着硬度的下降,试样在不同温度下的持久强度均呈现下降趋势,当硬度低于180 HB时,持久强度下降速度明显加快;温度越低,相同硬度试样的持久强度越低;试样的高温持久强度-硬度曲线近似平行。持久强度随硬度和温度的变化规律与屈服强度的变化规律一致。低硬度不仅会造成材料拉伸性能的下降,也会造成其持久强度的恶化。对于在560 ℃服役5万h的P91钢,当硬度满足标准要求,即不低于180 HB时,其屈服强度和持久强度随硬度减小的下降速度相对缓慢;但是当硬度降低至不满足标准要求,即180 HB以下时,屈服强度和持久强度随硬度减小快速降低。

图5 170 MPa应力下试样的高温持久强度随硬度的变化曲线Fig.5 Stress-rupture strength at elevate temperature vs hardnss curves of specimens under stress of 170 MPa

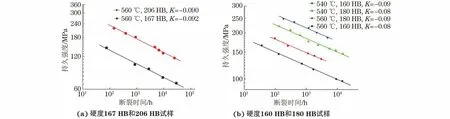

由图6可知:硬度为167 HB和206 HB试样在560 ℃、不同应力幅(60~240 MPa)下的持久强度与断裂时间在对数坐标中呈线性相关,拟合直线的相关系数R为0.99,直线斜率K分别为-0.092,-0.090;硬度为160 HB和180 HB试样在不同温度(540,560 ℃)、不同应力幅(70~240 MPa)下的持久强度与断裂时间也呈线性相关,拟合直线的相关系数为0.99,斜率在0.08~0.09之间。由直线斜率可知,不同硬度试样的持久强度-断裂时间曲线近似平行。

图6 不同硬度试样的持久强度-断裂时间曲线Fig.6 Stress-rupture strength vs rupture time curves of different hardness specimens: (a) specimens with hardness of 167,206 HB and (b) specimens with hardness of 160, 180 HB

2.3 分析与讨论

持久强度表征的是材料在某一温度下受恒定载荷作用时在规定的持续时间内不发生断裂的特性。在役部件在服役期间的持久强度均为间接获得。GB/T 5310-2017推荐了硬度在200~220 HB范围内10Cr9Mo1VNbN(P91)钢在不同温度下的持久强度,但这些推荐值对硬度低于180 HB的P91钢的服役行为不具有指导意义。

大量P/T91钢持久强度的试验结果表明,当该钢硬度在200~220 HB范围内时,其在一定温度下的持久强度-断裂时间曲线呈现近似平行规律[11-12];图6(b)中的结果表明,硬度低于200 HB时P91钢在不同温度下的持久强度-断裂时间曲线与硬度为206 HB的也近似平行。由此推测,P91钢持久强度-断裂时间曲线的近似平行规律为其本质特征。

以GB/T 5310-2017推荐的硬度200~220 HB范围内10Cr9Mo1VNbN钢(P91钢)不同温度下的持久强度为基准,结合图6(b)中的数据,基于持久强度-断裂时间曲线近似平行的规律,建立不同硬度P91钢的持久强度和断裂时间的关系式:

y=Kx+B

(1)

式中:y为持久强度,MPa;K为斜率,-0.1-0.08;x为断裂时间,h;B为截距,102.0102.5。

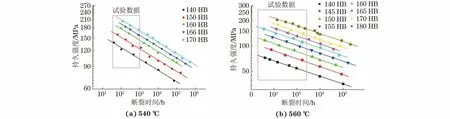

在现场检验硬度为140~170 HB的P91钢主蒸汽管及再热管上取样,采用大应力(80%Rp0.260%Rp0.2)进行102 000 h持久试验得到对应的断裂时间数据(图7中所框数据点);利用式(1)对数据进行线性拟合,可得到全寿命周期持久强度-断裂时间曲线,如图7所示。

图7 基于短时持久数据拟合得到不同硬度试样在540,560 ℃下的持久强度-断裂时间曲线Fig.7 Fitted stress-rupture strength vs rupture time curves of specimens with different hardness at 540 ℃and 560 ℃ on the basis of short-term stress rupture data

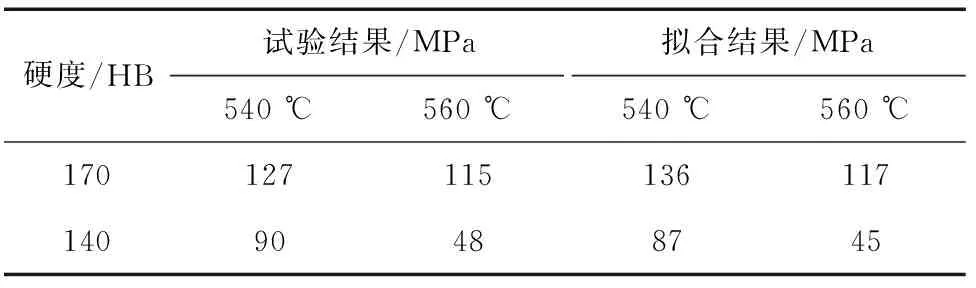

在图7中硬度分别为170,140 HB的全寿命持久强度-断裂时间拟合曲线上取持久1万h时对应的持久强度,与长时持久试验得到的持久强度进行对比。由表4可知,低硬度试样长时持久强度试验结果与拟合结果的相对误差不大于6%。由此可见,通过式(1)对短时持久试验数据进行拟合,快速获得长时持久强度的准确性较高。根据上述方法,建立起不同硬度P91钢的持久强度-断裂时间曲线,就可以在不破坏部件完整性的情况下对硬度异常P91钢部件的使用寿命进行评估。

表4 试验和拟合得到不同硬度试样在540 ℃和560 ℃下持久1万h的持久强度Table 4 Stress-rupture strength by test and fitting of different hardness specimens after stress rupture at 540 ℃ and 560 ℃ for 1×104 h

3 结 论

(1) P91钢在不同温度下的屈服强度随常温硬度的变化曲线近似平行,且屈服强度随硬度的减小而降低,特别是当硬度低于180 HB时,下降速度明显加快;持久强度随硬度的变化曲线也近似平行,并且持久强度随硬度的变化规律与屈服强度的变化规律一致。

(2) 硬度低于200 HB P91钢的持久强度-断裂时间曲线近似平行,与他人研究所得硬度在200~220 HB P91钢的持久强度-断裂时间曲线近似平行的规律一致;根据上述规律建立持久强度与断裂时间的线性关系式,使用短时持久数据拟合得到持久强度-断裂时间曲线,由此确定的长时持久强度与试验结果的相对误差不大于6%,拟合准确性较高。

(3) 利用建立的线性关系式,通过短时持久数据获取不同硬度P91钢的持久强度-断裂时间曲线,就可以在不破坏部件完整性的情况下对硬度异常P91钢部件的使用寿命进行评估。