铜电解槽的极间短路温度效应

曾箐雨,蒙 毅,李 纯,铁 军,赵仁涛

(北方工业大学 机械与材料工程学院,北京 100144)

粗铜通过电解精炼去除杂质[1-2]。电解精炼过程中,极间短路影响电流效率,因短路故障引起的电流效率损失可达3%[1]。绝大多数短路是阴极上沉积铜异常生长产生的结瘤因长大接触阳极导致的[3-4]。一旦发生极间短路,极板间电流远大于正常工作电流,且绝大部分转换为热能而被消耗[5]。当前的技术对电解槽中极间短路现象尚无法有效消除[6],所以,研究铜电解极间短路的快速检测及处理对铜电解生产有重要意义。

目前,铜电解过程中极间短路的检测主要是人工持拖表或热像仪等装置进行巡查,劳动强度大且漏检率较高[5]。Wiechmann等[7]提出可以在极间导电排上安装霍尔传感器通过检测阴极导电棒磁感应强度来跟踪阴极电流的变化,但由于电解槽背景磁场复杂,该方法容易受环境影响造成误检。赵仁涛等[8]提出基于红外图像,利用顶棚巡检小车监测极板发热情况进而判断阴极是否短路,这有效减少了短路故障的误检及漏检。杜素忠等[9]改进了红外温度采集模块,并将其用于铜电解生产中。为了减少电解液蒸发损失、稳定电解液温度,生产企业普遍在电解槽上盖布,这限制了基于红外图像的故障检测方法的应用。

光纤电流传感器可用于在线测量铜电解槽的阴极电流。阴极电流对短路最敏感,可对短路进行预测和快速检测[10-11]。但由于光纤电流传感器价格昂贵,而且铜电解槽上测点较多,工业上无法实际采用。K型热电偶是一种灵敏度高、价格便宜的温度传感器。在用光纤电流传感器检测短路电流时,可以同时采用热电偶监测对应电极的温度变化,快速检测电解槽极间短路故障[12]。

研究了热电偶与光纤电流传感器对极间短路过程阴极状态的协同监测,利用热电耦合原理建立阴极导电棒-槽间导电排的有限元模型,模拟温度随阴极电流的变化,以期为开发基于热电偶测温的铜电解槽故障检测技术提供参考信息。

1 测量和模拟计算方法

1.1 电流、温度测量

FS207-2kA-F-BFG光纤电流传感器和K型热电偶,自主研制,频率均为10 Hz。将光纤电流传感器绕住短路阴极导电棒形成闭环,测量并记录被测阴极通过的电流。

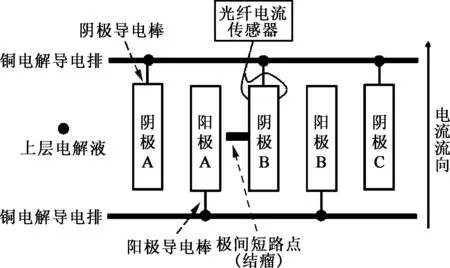

热电偶分别固定在阴极和阳极导电棒与槽间导电排凸台的搭接位置,以及电解槽液面下约5 cm处,如图1所示,对阴极A、B、C和阳极A、B同时检测温度。其中阴极B为短路阴极,阳极A为短路阳极,红色圆点为热电偶测温点。

图1 电解槽短路阴极电流及温度测量方法及位置示意(圆点为热电偶测温点)

测量过程中,先用洒水方法找到电解槽短路阴极,取出阴极并找到短路工作面。处理该工作面表面,留下一个最大最长的结瘤,然后放入槽中,移动使其处于正常工作状态。把光纤电流传感器套住目标阴极导电棒,同时把热电偶分别固定在图1所示目标测温点。仔细移动目标阴极,使其结瘤表面靠近阳极但不形成短路,然后开始测量电流和温度直到再次短路、且电流和温度变化趋势稳定一段时间后结束测量,得到极间短路过程电流及温度曲线。该阴极的正常工作电流460 A左右,电解液工作温度60 ℃左右。

1.2 数值模拟计算

阴极导电棒和槽间导电排上的温度变化是由导体电阻在通过电极上的巨大电流产生的焦耳热加热导致的,同时伴随有导体与槽上方空气热对流散热及导电排底部向槽体上的传热,可用式(1)描述导体上温度的瞬态变化。

(1)

式中:θ—导体温度,℃;ρ—导体材料密度,kg/m3;cp—导体材料热容,J/(kg·K);u—导体与空气的对流热通量,J/s;k—导体导热系数,W/(m·K);Qj—电流通过导体产生的焦耳热,J。

式(2)为欧姆定律,描述固体导体中电流密度J随时间的变化:

(2)

式中,D—电位移矢量,C/m2,在各向同性介质中,为介质的介电常数与电场强度E的乘积,即D=ε0εrE。

材料电导率σ随温度的变化按式(3)计算:

(3)

式中:ρ0—线性电阻率,Ω·m;α—电阻率温度系数,%。

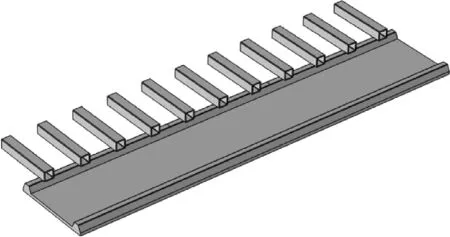

针对温度随电流的变化关系,在COMSOL多物理场模拟软件中建立几何模型(图2)。模型由一块槽间导电排和搭接到导电排一侧凸台上的11根阴极导电棒组成。设中间第6根导电棒对应的阴极发生短路。11根阴极导电棒流过的电流总量恒定,短路阴极电流提高,则邻近阴极电流相应降低。在模拟模型建立过程中,引用传热模块、AC/DC模块,建立电热耦合模型,并设定导体与空气对流的传热系数h= 5 W/(m2·K),参照测量得到的短路电流变化模式设定输入电流,对几何模型进行网格划分后进行求解,分析各测量点的温度随输入电流的变化。

图2 模拟阴极短路电流-温度变化的几何模型

2 试验结果与讨论

2.1 短路过程的电流、温度测量

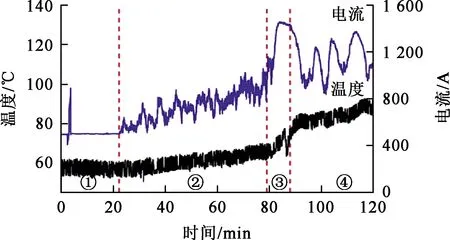

目标阴极短路后,测量到一组短路电阴极流、各测量点温度随时间的变化曲线如图3所示。可以看出:阴极电流开始时为500 A左右;随时间延长,持续震荡提高,在77 min左右达1 200 A;之后缓慢提高,82 min时达最高值,近1 600 A。这表明刚开始测量就发生了短路。在6条温度变化曲线上,对应电解液、阴极A、阴极C、阳极A、阳极B的温度在近100 min整个测量时间内基本稳定,只略微提升;但阴极B作为短路阴极,其测量点温度显著提高,从51 ℃持续升高到77 ℃,过程中的起伏变化趋势与电流的变化趋势基本一致。

测量过程中,同时考察与阴极B短路的阳极A测量点温度的变化,因为所有短路电流的提高都经过该阳极。但由图3看出,与非短路的阳极B相比,阳极A温度仅略有升高,这可能是该阳极的导电端与导电排接触良好、提高的电流没有引起显著热效应所致。

1—阴极B(短路阴极)电流;2—阴极B(短路阴极)温度;3—电解液温度;4—阴极C温度;5—阳极A温度;6—阴极A温度;7—阳极B温度。图3 短路阴极电流、各测量点温度随时间的变化曲线

由图3看出,能够反映短路电流变化的只有短路阴极B上的测量点,其具有作为判断阴极短路的可能性。为此,对短路阴极导电棒与导电排凸台搭接点的温度进一步测量。

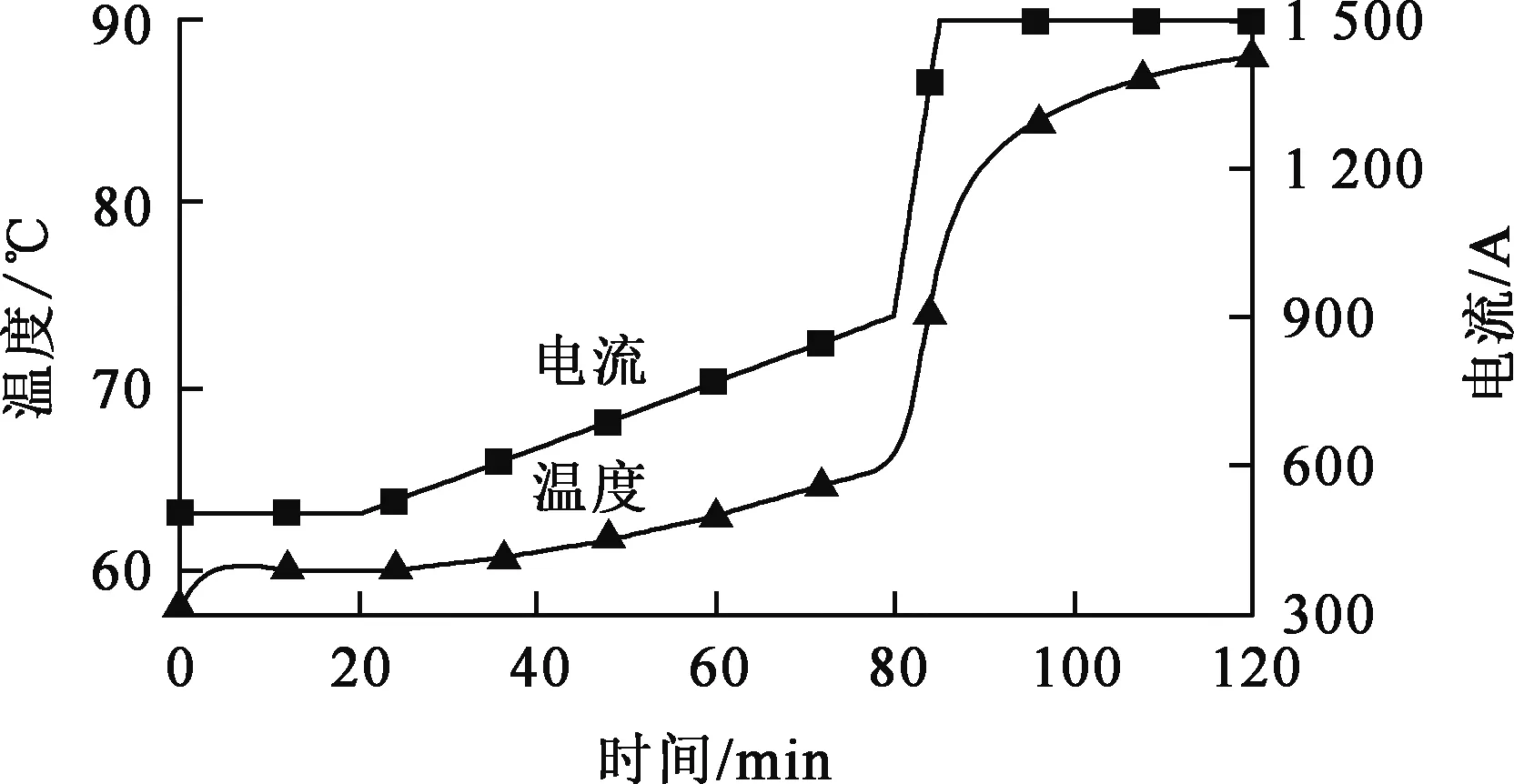

典型铜电解阴极短路电流与其导电棒温度随时间的变化曲线如图4所示。

图4 典型铜电解阴极短路电流与导电棒温度随时间的变化曲线

由图4看出:电流和温度都出现了明显的平台,表明该部分处于短路前的正常电解状态;阴极短路后,电流和温度均存在明显的分段式变化,且变化趋势相一致,大致可分为4个部分。曲线第①部分:对应时间为0~20 min,阴极电流维持在500 A左右,温度稳定在55 ℃左右;如前所述,这段时间内阴极处于正常工作状态。曲线第②部分:对应时间为20~80 min,电流及温度曲线均出现拐点,电极开始发生短路;电流从500 A震荡上升至900 A左右,曲线拐点出现时间为短路开始时间;而温度曲线开始呈上升趋势,增长率为0.1~0.18 ℃/min。曲线第③部分:对应时间为80~90 min,短路阴极电流从持续震荡上升转变为短时间内大幅上升,特别是在80~85 min时间段内,电流迅速升高至1 500 A,而此阶段温度增长率也大幅提升为1.14~1.32 ℃/min。这种电极短路后电流及温度突然进一步升高的现象可能是短路阴、阳极之间的接触面积逐渐变大使极间短路通路稳固连通所致。剩余时间段的曲线即第④部分:电流在1 000~1 400 A之间剧烈震荡,温度继续升高但增长率平缓。这部分现象并非在测得的所有曲线上都会出现,可能是电解操作扰动等因素使极间短路点松动、电极短路通路出现虚接、导致短路阴极电流下降所致。

2.2 短路过程电流、温度效应的计算

在模拟计算中,参照图4的短路电流设定计算模型的短路阴极电流,如图5所示。前20 min,短路阴极与其他阴极电流一样,为正常的500 A;然后按6.667 A/min的速度提高到900 A,再以120 A/min的速度提高到1 500 A。图5中模拟计算得到的温度变化与图3、4相似:在前20 min,温度趋于平稳;在约20 min处,温度随电流出现缓慢提高拐点;在80 min处,与电流同步出现急速提高拐点;持续到90 min左右,开始缓慢升高并趋向逐渐减缓。

图5 短路阴极与凸台搭接点温度和短路电流的变化

根据图5电流曲线特征,可以推断,在较大电流下,温度对电流的响应敏锐,特别是电流达900 A时,10 min内温度升高近16 ℃,变化趋势达1.6 ℃/min。该模型假设温度变化完全是由于电流的电热效应引起,计算结果与测量结果的高度相近表明:测量过程中的温度变化完全是由于电流变化所致,温度对电流变化反应几乎同步。

考虑到工程上的可行性,以及生产车间的温度测量结果,对比短路阴极导电排凸台底部和临近阴极等的对应位置的温度变化,结果如图6所示。

a—短路阴极与凸台搭接点温度;b—短路阴极导电棒上端温度;c—短路阴极搭接凸台底部温度;d—邻近正常阴极与凸台搭接点温度。图6 短路电流随不同位置温度的变化曲线

曲线a为短路阴极与凸台搭接点的温度;短路阴极导电棒的端部温度(曲线b)与曲线a变化体征一致,整个过程中,2条曲线非常相近;凸台底部温度(曲线c)也有明显的变化趋势,但温度略低,最大电流状态下与曲线a相差7 ℃左右;临近正常阴极搭接点的温度(曲线d)最低,但在短路阴极大电流状态下也显示出温度变化,这显然是由于铜质导电排具有的良好导热性、短路阴极的大电流产生的热量传导到该处的结果。

应该指出的是,图3所示的阴极A和阴极C测量点的温度与图6中的曲线d对应,但即使在高短路电流下也没有明显升温,可能是由于模型中没有考虑在2个相邻阴极中间的阳极挂耳的“隔离”作用,因为该侧的阳极挂耳本身不导电发热,但其肯定具有明显的传热降温作用。

由图6看出,曲线a、b、c表示的对应点温度均反映短路电流的变化。实际上,现有根据温度判断短路的方法,如车间常用的洒水观察、红外成像故障检测系统等,依据的就是曲线b进一步发展到高温下的状态。根据电流在短路过程中的变化特征提出的短路快速检测方法[11],可完全利用极间短路期间,阴极温度随电流的变化趋势等特征变量来快速检测短路,而避免发生短路较长时间,引发电热效应致使温度升高到特定阈值后才发现故障,从而可大幅降低短路造成的损失和危害。根据温度变化进行判断的具体策略见文献[12]。需要指出的是,要实现快速检测,需在线采集电解槽的温度信息。从可操作性上来看,无法利用曲线b,因为在电解过程中,阴极导电棒会和阴极一起更换,并且将热电偶测量点固定在阴极导电棒上,会影响槽面作业。相反,如果将热电偶固定在阴极导电棒与凸台的搭接处附近或凸台底部,便可以解决此问题,由图6可知这是可行的。

2.3 影响短路温度的因素

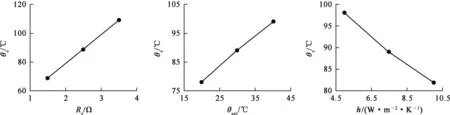

通过建立的短路模型,模拟短路电流导致的温度变化,可近似反映短路电流的温度变化。图5、6表明:在1 500 A短路电流作用下,测量点温度会升高,但逐渐趋于某个高点温度并达到稳态。将模拟时间延长至200 min,可以获得最高温度的近似值,视为到达稳态的最高温度(θs)。另外,在模拟计算过程中,导体接触电阻(Rs)、环境温度(θext)、导体与空气的传热系数(h)对θs的影响很大。为了评估这些因素对θs的影响,在固定其他2个因素为中间值的条件下分别模拟这些因素变化的影响,图7为模拟计算结果。

图7 短路模型各变量对短路阴极最高温度的影响

由图7看出:θs随Rs、θext增大而线性增大,但随h增大近似线性减小;如果接触电阻很小,环境温度不高,导体与空气的传热效果好,即使在大短路电流下,温度也可能不高,在不超过80 ℃时,生产车间简单地使用洒水方法来识别,可能容易产生漏检;而如果接触电阻大,环境温度也高,同时导体与空气的散热不好,则容易导致太高的温度,除应清除引起短路的结瘤外,还应清理导电棒与凸台搭接处,否则容易烧损导电棒及加速导电排的氧化腐蚀。

3 结论

用光纤电流传感器和K型热电偶,根据电热耦合方程建立导电排-阴极导电棒的数值模拟模型,可以分别对电解槽阴极电流和导电棒温度进行检测。检测及分析结果表明:电解槽中,阴极导电棒与导电排凸台的搭接位置及凸台底部的温度对短路电流的响应灵敏,温度变化完全是由电流变化引起的,并随阴极电流变化而迅速改变;根据短路电流导致的温度变化模式,可以通过温度升高速度来快速判断短路的发生;导电棒与导电排凸台的基础电阻、环境温度都会使短路温度升高,而增大导体与空气的传热系数,会降低短路温度。