有色金属冶金工艺智能集成建模的软约束调整及锌电解综合优化控制技术

莫中凯

(广西城市职业大学 智能工程学院,广西 崇左 532200)

目前,有色金属冶炼自动化过程中存在一些问题:多种物理和化学反应,涉及物质的气、液、固状态,也涉及复杂的材料和能量之间的转移或转化[1];处理装置大多密封,且处置过程存在诸多不确定性,难以准确描述和估计工艺参数与生产目标之间的非线性关系[2-5];工艺长、工序多及强耦合关系等使工艺优化更困难;工作条件变化很大,操作人员的经验等也存在不可靠性[6-9]。为了提高有色金属冶炼生产效率,降低能耗,减少环境污染,对有色金属冶炼过程建模并优化控制具有重要意义。

因此,基于连续搅拌釜反应器(CSTR)机制智能集成建模方法,提出一种节能减排工程优化(操作模式,软约束调整及多目标智能化)方法及针对大型锌电解过程的综合优化控制技术,探讨了有色金属冶金过程的数学建模与优化过程中面临的一些问题,以期对有色金属冶炼技术的创新与发展提供参考。

1 冶炼工艺智能集成建模

有色金属冶金是通过物理、化学反应及相变反应来提取有价金属,反应涉及多种形式的能量转移和转化。工艺建模的主要问题是通过集成工艺和其他工艺信息建立可靠的有效的工艺模型[10-11]。

依据机制模型可以提高模型精度,但建立严格机制模型成本很高[12],而且实施非常困难。有色金属冶金过程通常处于非平衡、不均匀和不稳定状态,具有很强的非线性特性[13],因此难以确保模型的可靠性。尤其是矿石来源不确定时,机制建模更加复杂。

模型建立的根据是分析过程机制,以及物料之间的反应动力学、材料平衡及有效反映系统主要规律及表征系统的行为[13-14]。工艺模型大都是基于机制建模方法建立的[3,6,13]。

1.1 智能集成建模方法

1.1.1 CSTR模型

CSTR广泛用于冶金和化学生产过程,其内部化学反应可以用非线性动力学系统描述。CSTR模型是典型的非线性反应动力学模型,通常用于描述湿法冶金反应和金属离子纯化行为[15]。其模型假设条件如下:1)流入反应器和流出反应器的物料是稳定的;2)材料浓度和温度在反应器出口均匀分布[16]。但由于冶金过程中的反应通常具有多相流和多场耦合效应,并且处于非均匀分布条件下,因此,不满足CSTR模型的假设条件。此外,CSTR反应器通常关联性较强,某一参数的变化都有可能影响其稳定性。

1.1.2 智能集成建模

智能集成建模是充分利用生产数据、经验和工业过程特点进行建模[17-19],如根据人工智能(如神经网络)及统计学习(如主成分分析)等。尽管这些方法在识别系统参数和表示对象的复杂性方面可能优于机制建模,但单个智能建模方法在学习和泛化性能、先验知识处理方面仍然有局限性。由于反应机制、操作经验和生产数据形式不同,提供的关键信息也不同,所以可以利用这些综合信息提出冶金工艺智能集成建模方法,以弥补机制建模或单一建模的局限性。

1.1.2.1 智能集成建模理论

经研究证实,采取脑心通胶囊联合西药的治疗效果较为理想,改善了患者神经功能缺损评分。脑心通胶囊具有以下优势:①经内皮细胞一氧化氮的合成与释放对内皮素或一氧化氮比值产生调节的功效,进而保护了血管内皮细胞;②具有扩张血管、降低血液黏度的效果,更是对心肌缺血部位的侧肢循环及组织供血进行改善;③抑制了血小板的聚集及抗自由基,改善了微循环。

智能集成建模涉及以某种方式集成机制模型和智能模型[20],如基于六元法模型原语的智能集成模型描述[5,11]。这里的6个模型元素是{O,G,V,S,P,W},其中:O是模型对象;G是模型目标;V是模型变量集,包括输入、输出和中间变量;S是模型结构;P是模型参数集,包括结构参数和变量参数;W是建模方式集,包括变量确定方法和参数确定方法。智能集成建模方法描述如下:

(1)

式中:f()和fi()为模型;M<·>为模型表征符号;<·>中的变量为模型元素;MSub为模型原始集;B为模型属性。B=0时,模型为模型基元,直接由{O,G,V,S,P,W}描述。

1.1.2.2 典型的智能集成建模方法

1) 基于残差补偿的智能集成建模方法

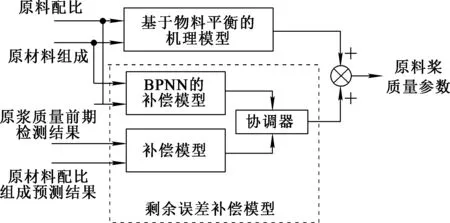

基于残差补偿的智能集成建模较适用于反应机制相对明确的工业过程。这种模型降低了智能模型的复杂度,提升了预测精度[21]。原料浆混合质量预测模型如图1所示。在铝原料浆分批生产过程中,可以通过建立预测模型预测原料浆的混合质量。残余误差补偿智能集成模型包含2部分:BP神经网络模型;机制补偿模型(基于过程数据)。这两部分输出通过协调器进行集成。

图1 原料浆混合质量预测模型

2) 模型嵌入式智能集成建模方法

此方法是利用过程数据和知识的智能模型来识别或修改机制模型的关键参数。为了说明该智能集成模型,研究了铜转化过程(具有间歇性、高温和多相熔池反应),智能集成模型如图2所示。通过模型嵌入法建立的智能集成模型,可用以描述反应系统在转化过程中的动态变化。

图2 铜转化过程的智能集成模型

3)基于多模型协调式智能集成建模方法

图3 基于多模型协调的铜灰冶炼过程智能集成预测模型

目前的冶金系统已基本实现设定点的跟踪和稳定运行,但仍然难以实现整个过程的节能降耗。主要问题在于过程特征优化操作的复杂性(过程长,工序多,目标和模型多),以及处理过程中存在诸多不确定性。如氧化铝烧结生产过程包括7个步骤:混合,烧结,溶解,脱硅,分解,焙烧和蒸发[15]。实践中,基于梯度的过程参数优化传统方法有共轭梯度法和顺序二次规划算法等[5,16];但这些传统优化算法的性能在很大程度上取决于准确的过程模型,而冶金过程中难以获得这些模型。

2 有色金属冶金工艺的工程优化

工程优化是金属冶金工艺节能、降耗、减少污染物排放的关键环节,主要涵盖3个方向:设计优化,仿真优化和操作优化。设计优化是对工艺设备、工艺流程和反应器结构进行优化;仿真优化是通过仿真计算、过程仿真和试验实现不同工作条件下过程参数的最佳设置;操作优化则以技术要求、产品质量、经济指标和环境指标为优化目标。这些智能优化方法通常在没有特殊的要求情况下,在寻找全局最优解时具有良好的灵活性和性能,一些已成功用于解决有色金属冶金工艺中的优化问题,基于结果实现了在线优化设置。然而,对于有色金属冶金工艺尚无普遍适用的优化框架,在此,提出了针对不同工艺特性的优化方法。

2.1 基于操作模式的流程优化

实际上,通过指定操作可以实现一系列目标,如提高生产效率,节约能源及减少复杂工业污染物的排放。生产过程中,分散的控制系统和工业网络产生的海量数据传输到数据服务器,通过调整过程输入条件和可控制操作参数实现冶金过程的控制。

提出的一种数据驱动的操作模式优化方法,以工业运行数据提供的状态参数建立操作模式库,并匹配当前工作条件和工作状态。优化模式框架如图4所示,主要包括数据预处理,预测评价模型,运行优化模式库及运行参数优化。该法在铜闪速熔炼过程控制中的应用结果表明,磨砂质量、产品数量和质量都得到相应改善,运行条件稳定。

图4 数据驱动的运行模式优化框架

2.2 基于软约束调整的优化方法

冶金工艺优化问题中的一些工程特征可能为解决工程优化问题提供了良好条件。有色金属冶金过程可能与其他约束关系过于复杂,无法保证找到最佳解决方案。实际上,大多数约束由生产经验引入,因此,将工作条件与约束条件相结合,调整软约束条件,构建函数,适当调整约束域,可以提高计算效率并提高求解质量[21]。针对铜闪速熔炼过程中的混合工艺,通过优先级将约束转换为边界调整目标函数来修改边界值。假设约束条件为

(2)

式中,p为约束条件调整的优先级。根据实际情况设置p,p越大,接受调整的可能性则越大。基于软约束调整方法概念,该方法能够应用于大型铜冶炼企业,提高配料控制准确性,稳定配料质量并降低生产成本。

3 锌电解过程综合优化控制技术

锌电解耗电量占整个湿法炼锌工艺的75%~80%,生产成本占总成本的40%~50%。锌电解主要包括3个过程:电解质制备,电解沉积及电源整流和供电。首先获得锌离子浓度和温度适宜的电解液;电解过程中,锌离子通过消耗直流电形成金属沉淀;电源整流和供电过程中,来自电网的高压交流电通过调变压器和整流器单元转换为直流电。锌电解能耗与电解条件密切相关,如电解质酸浓度、锌浓度,电解质温度,电流密度,杂质含量和电解循环。因此,优化电解过程控制条件可以显著降低电耗;尤其是优化控制整流单元可以提高整流效率。

锌电解过程综合优化控制技术主要从3方面考虑:锌电解能耗模型,电解沉积工艺综合优化及锌电解整流器单元的智能优化控制。

3.1 锌电解工艺功耗模型

基于试验条件和电化学反应,建立电解过程功耗模型。见式(3)[17],建立功耗、电流效率和电池电压的功耗机制模型。

(3)

式中:J—电流密度,A/m2;T—电解质温度,K;ρ(Zn2+)—Zn2+质量浓度,g/L;ρ(H+)—溶液酸度,g/L;F—法拉第常数,96 500 C/mol;R—热力学常数,8.314 J/(mol·K);L—电解池阴、阳极距离,62 mm;ai、bi—与锌电解工艺条件密切相关的模型参数(i=1,…,6)。模型参数通过试验和操作经验确定。功耗模型误差小于5%。

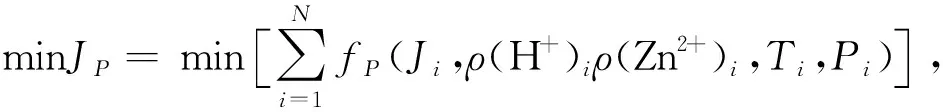

3.2 多目标综合优化

根据变化负荷确定优化变量,建立综合优化模型[22]。建立的模型见式(4)。

s.t.Vi=fV(Ji,ρ(H+)i,ρ(Zn2+)i,Ti),

εi=fε(Ji,ρ(H+)i,ρ(Zn2+)i,Ti),

Jmin≤Ji≤Jmax,

ρ(H+)min≤ρ(H+)i≤ρ(H+)max,

ρ(Zn2+)min≤ρ(Zn2+)i≤ρ(Zn2+)max。

(4)

式中:εi、Vi、Ji、ρ(H+)i、ρ(Zn2+)i和Ti分别为电流效率、电池电压、电流密度、酸度、锌质量浓度和第i期温度。对于非线性优化问题,在具有多目标、复杂的相等和不平等约束条件下,考虑到可能的时间延迟和较大的调整幅度,可以采用专家系统对液体流量、废液流量和冷却风扇进行在线控制,实时跟踪电解质温度和锌浓度。

3.3 锌电解整流器单元的智能优化控制

锌电解系统中有许多整流器单元,各个单元的功率损耗具有非线性耦合性,优化运行整流器难度较大。因此,基于最小功率损耗目标建立运行模型,可以在分时用电负荷要求下,实现直流损耗最优单元组合和单元最优电流分配。

综合最优控制系统已成功应用于年产40万t锌生产线,并实现功率分配和运行条件,如锌浓度和温度等的优化。启用该系统后,直流耗电量降低很多;整流器单元效率提高至98%左右,每年为企业节省超过4 000亿kW·h电量。

4 结论

有色冶金工业的发展面临着资源短缺、能源危机和环境污染等诸多问题,对冶金工艺进行建模和优化有助于节约能源、降低能耗和有害物质排放。有色金属冶金工艺涉及多种熔炼技术,工艺流程较长,反应机制复杂,且相关联耦合性高,综合自动化建模和优化存在较大困难。将工作条件与约束条件相结合,调整软约束条件后构建函数,适当调整约束域,可提高计算效率及求解质量;实现功率分配和运行条件优化(如锌浓度和温度等的优化),使整流器单元效率提高至98%左右,功耗模型误差小于5%。文中探讨的有色金属冶金过程中的数学建模与优化过程中面临的一些问题及有关建模方法的优化问题等对冶金工艺智能控制研究有一定参考意义。