轧钢加热炉炉内隔墙的优化布置模拟

王 洁,卫文峰,罗桂梅,倪 阳,陆淋淋,李朝祥

(1.上海梅山钢铁股份有限公司热轧厂,江苏南京210039;2.安徽工业大学能源与环境学院,安徽马鞍山243002)

连续式加热炉炉内热过程包含燃烧、传热、气体流动等复杂的物理现象和化学反应,炉气、炉料以及炉壁之间存在复杂的相互作用[1-2]。无论采取何种炉型和热工操作,都是为了实现高热效率、高产量、低排放以及良好的板坯出炉温度这一最终目标[3]。计算流体力学(computational fluid dynamics,CFD)已成为研究炉内流动和传热的重要工具[4-6]。Gu等[7]通过模拟板坯加热过程,同时考虑蓄热式可逆燃烧过程和板坯运动,得出提高装料温度可减小断面温差,板坯整体加热时间明显缩短;Liu 等[8]开发UDF(用户自定义函数,user-defined function)对某加热炉板坯加热特性进行数值分析,提出了提高加热介质温度均匀性的基本模型;Wang等[9]采用有限体积法(finite volume method,FVM)研究加热炉内板坯的加热特性,结果证实在加热段及均热段采用6个侧燃烧器的情况下加热效率更高;Dubey等[10]建立了加热炉钢坯加热的三维瞬态传热模型,该模型能够预测任何停留时间下钢坯的温度场和氧化皮厚度;Yang等[11]在图形处理单元(graphical processing unit,GPU)平台上开发了步进梁式加热炉并行的数学模型,该模型将计算时间从数小时减少到数秒,不仅速度快一个数量级,且精度高。为实现加热炉分段控温的供热要求,在连续式加热炉炉膛内部会设置一定数量的隔墙[12],但不合理的隔墙结构非但不能起到有效的控温,甚至会扰乱炉膛内部气流流动状态,无法实现分段控温的目的[13]。鉴于此,文中以某公司大型步进式轧钢加热炉为研究对象,在保证其他结构和工艺参数不变的条件下,对3种炉内隔墙结构进行数值模拟,研究隔墙结构对加热炉炉内各物理量的影响,以优化炉内隔墙结构。

1 模型结构及模拟条件

文中模拟的轧钢加热炉为某公司大型步进式轧钢加热炉,有效长度为52 700 mm,宽度为11 700 mm,高度为4 700 mm。加热炉沿长度方向分为换热段、预热段、第一加热段、第二加热段、均热段。加热炉采用高、焦、转混合煤气为燃料,空气预热温度为660 Κ,煤气预热温度为550 Κ,各段负荷分配见表1。

表1 烧嘴位置及流量分配Tab.1 Burner position and flow distribution

鉴于该加热炉实际运行中炉膛上下压力偏差大,温度分布严重不对称,利用Fluent流体计算软件对加热炉炉内的温度场、流场和压力场进行模拟。建立的加热炉模型为:原加热炉结构模型;在原加热炉结构的基础上,去除炉底全部隔墙的加热炉模型(模型1);在模型1 的基础上,增设炉膛上部挡墙的加热炉模型(模型2)。加热炉原结构模型、模型1及模型2的结构简图如图1。将上述3种模型分别采用Gambit软件建成适用于Fluent计算的网格模型。

1.1 模型假设

加热炉实际运行过程复杂,为使模拟顺利进行,在保证模型计算精度的前提下,对炉内过程作如下简化[14]:

1)炉内传热处于稳态工况下;

2)气体视为不可压缩气体,不考虑炉膛内的折射和散射情况;

3)辐射传热有关参数为常数,炉气和火焰相关参数认为是温度的函数;

4)不考虑燃烧之外其他的化学反应和变化过程;

5)炉头、炉尾没有逸气或吸风情况发生;

6)炉内钢坯看作连续固定温度边界。

1.2 边界条件

1)入口条件 煤气、空气入口流速按表1中的流量计算,煤气入口温度550 Κ,空气入口温度660 Κ。除第二加热段和均热段采用顶部平焰烧嘴外,其余为侧向烧嘴。

2)出口条件 采用压力出口边界条件,边界类型设置为pressure-outlet,出口表压按不同生产条件设置,以保证炉头出口处表压为0。

3)壁面条件 加热炉炉墙及内部隔墙、水梁立柱等均设置为第一类边界条件,钢坯表面为固定温度边界。

3个模型的空间域定义为:以加热炉长度方向为x轴,长度方向的中点为x轴坐标原点;高度方向上为y轴,加热炉水梁表面为y轴原点;炉子宽度方向为z轴,z轴原点位于炉子宽度方向的中心点。

图1 加热炉模型结构示意图(单位:mm)Fig.1 Schematic diagram of reheating furnace model(unit:mm)

2 模拟结果分析

2.1 原加热炉炉内物理场分布

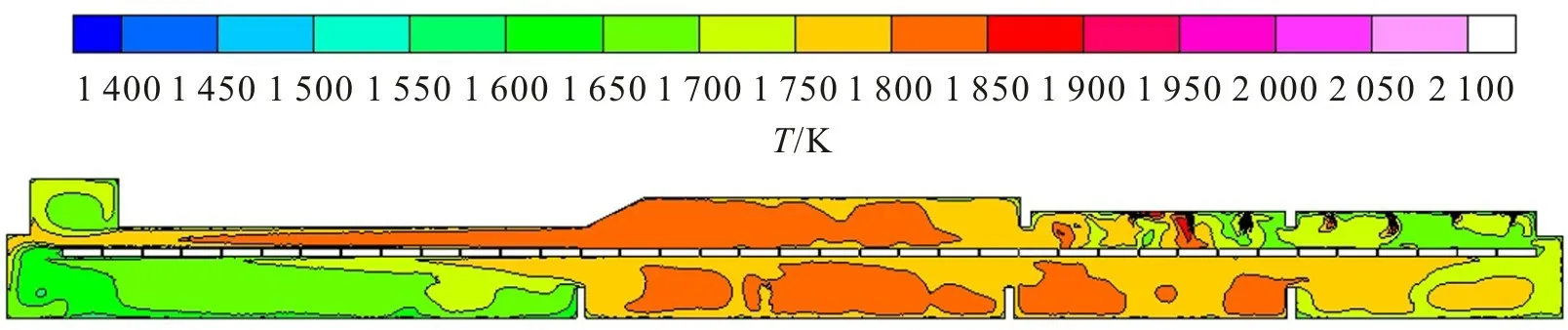

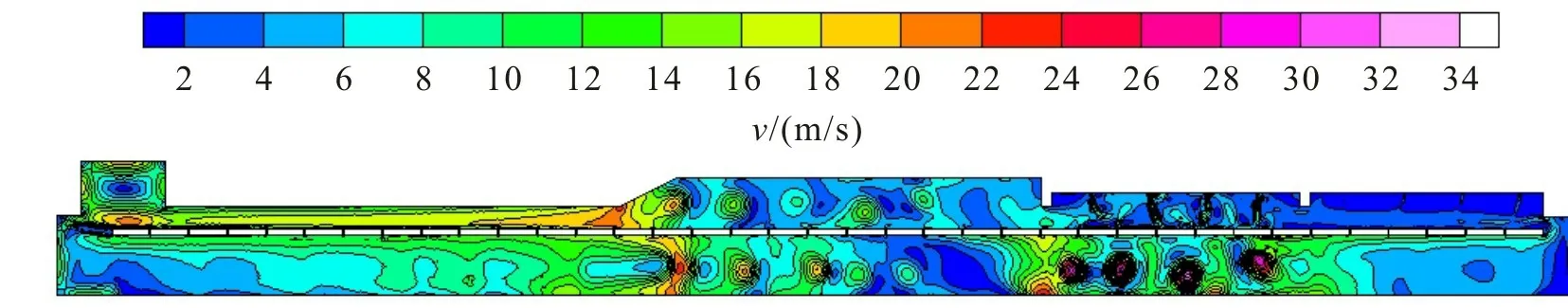

为展示模拟计算结果,截取加热炉模型截面z=0.5 mm 处的纵向截面为例。在表1 所示的低负荷条件下,加热炉在原结构参数不变情况下的温度场、速度场模拟结果分别如图2,3。

图2 原结构加热炉纵向截面的温度分布Fig.2 Temperature distribution of the longitudinal section of original furnace

图3 原结构加热炉纵向截面的速度分布Fig.3 Velocity distribution of the longitudinal section of original furnace

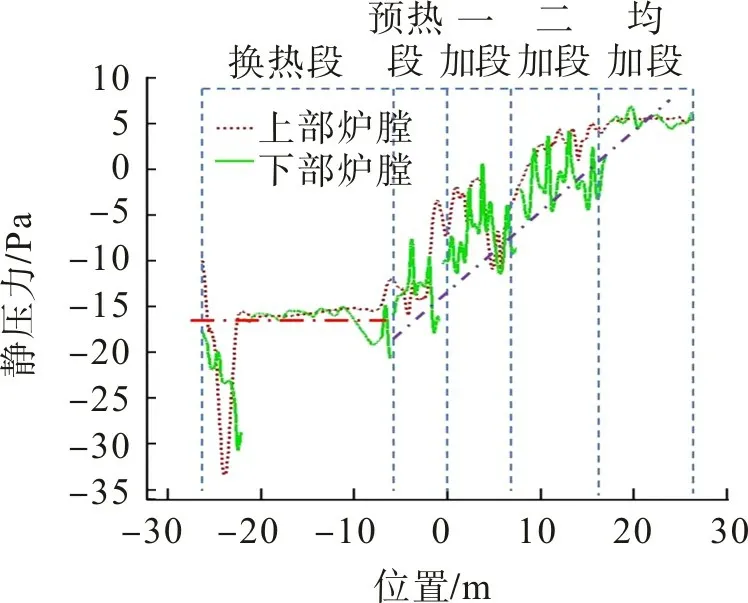

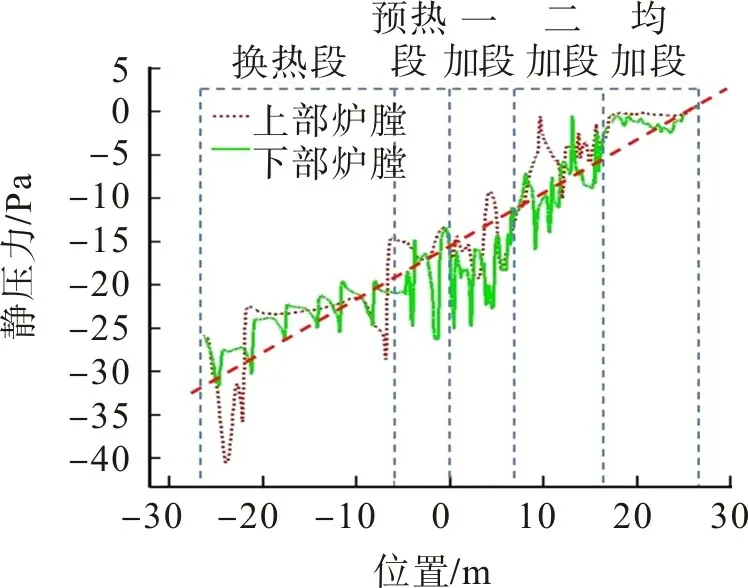

从图2可看出,炉膛上下温度分布不均匀,尤其在加热炉尾部,上炉膛的温度明显高于下部炉膛。在炉膛尾部没有供热的条件下,这种不对称的温度分布几乎无法消除,钢坯一入炉就受到非对称加热。结合图3可看出,炉尾部的上部炉膛气流速度最高达18.90 m/s,而下部炉膛气流速度仅为5.76 m/s。加热段的高温气流主要沿着炉膛的上部进入炉尾烟道,只有少量的气流沿下部炉膛进入烟道,从而造成炉尾温度呈上高下低的分布趋势,主要原因在于上炉膛只有较小的阻力压降。综合分析2,3可看出,无论是温度分布还是速度分布,炉膛气流分布不均的位置主要发生在加热炉下炉膛换热段与预热段交界的隔墙处,下部隔墙形成的巨大气流运动阻力是炉膛尾部气流分布不均的主要原因。图4为加热炉纵向截面沿炉长方向的静压力分布。结合图4 可看出,炉膛尾部炉膛静压力几乎呈平直变化趋势,只是从预热段到均热段,炉膛静压力呈逐步递增趋势。由此看出在加热炉原结构炉膛内部,下部炉膛空间除由大量水梁、立柱构成的气流运动阻力及侧向烧嘴封堵作用形成的气流运动阻力外,还有隔墙构成的气流运动阻力,且远远高于上部炉膛。上下炉膛空间存在连通效应,下炉膛较大的气体运动阻力迫使炉膛下部气流上翻,造成炉内上下炉膛空间气流分布不对称。无论炉膛尾部阻力如何调整,都无法改变这种不对称性状态,从而造成炉膛上下空间气流分布不均,也即通常所说的气流不能顺行。

图4 原结构加热炉纵向截面沿炉长方向的静压力分布Fig.4 Static pressure distribution along the vertical section of original furnace

2.2 改进炉墙结构的加热炉炉内物理量场

为获得炉膛上下空间具有较好的阻力分配,在保持原炉型上部炉膛空间结构不变的基础上,去除下部炉膛所有隔墙,构建如图1(b)所示的模型结构(模型1)。采用Fluent 软件对模型1加热炉炉内温度场、流场和压力场进行模拟,结果如图5~7。

图5 模型1纵向截面的温度分布Fig.5 Temperature distribution of the longitudinal section of model 1

图6 模型1纵向截面的速度分布Fig.6 Velocity distribution of the longitudinal section of model 1

从图5可看出,在加热炉尾部,上下炉膛温差较原结构有较大改善,下部炉膛温度非常接近上部炉膛温度。从图6可看出,在加热炉尾部,上部炉膛烟气流速为17.05 m/s,下部炉膛贴近钢坯处流速为7.60 m/s,仍没有达到均匀分布气流的目标。结合图7可看出,炉膛尾部上下炉膛空间的静压力分布仍呈平直分布趋势,表明此时炉膛尾部上下气流运行阻力仍没有达到平衡炉膛上下气流分布的要求。为此在模型1的基础上对加热炉的内部隔墙作进一步改进,即在模型1结构的基础上,增设炉膛上部挡墙,如图1(c)的模型2。采用Fluent软件对模型2加热炉炉风温度场、流场和压力场进行模拟,结果如图8,9。

由图8可看出:增加加热炉尾部的上部隔墙,在同样生产条件下炉膛尾部炉膛空间的温度分布较模型1 有明显改善,从原上高下低的分布变为上低下高的分布;加热炉高温段集中在加热炉段下部,这样的改变更加顺应加热炉强化下加热的要求。

由图9可看出,从炉头到炉尾,整个静压力呈递减趋势,说明整个炉膛区间内,上部炉膛和下部炉膛的气体运行阻力基本平衡。此时炉膛内部隔墙结构为炉内气流顺行提供了前提条件,其不仅能很好地保证炉内气流顺行,而且给炉膛整体压力的调控和精确的分段控温提供了保障。

图7 模型1的纵向静压力分布Fig.7 Longitudinal static pressure distribution of model 1

图8 模型2加热炉纵向截面的温度分布Fig.8 Temperature distribution of the longitudinal section of model 2

某公司利用轧钢加热炉炉修期间(2020 年4 月3 日至5 月25 日),采用模型2 对原加热炉炉墙结构进行改造,且对改造后的加热炉进行为期1 个月的炉尾烟气温度采集。结果表明,改造后加热炉的平均炉尾烟气上下温差由原来的200~300 ℃减至70~80 ℃。应用实践表明,采取本文数值模拟的方法优化炉内隔墙结构是可行的,具备实际应用价值。

图9 模型2的纵向静压力分布Fig.9 Longitudinal static pressure distribution of model 2

3 结 论

利用Fluent流体计算软件对原结构和改进型隔墙结构(模型1、模型2)加热炉炉内的流场、压力场和温度场进行模拟,分析隔墙结构对加热炉炉内各物理场的影响,得到如下主要结论:

1)上下部炉膛气流阻力的不同是导致炉内(换热段及预热段)区域温度分布不均匀的主要原因;

2)除位于炉膛底部的隔墙影响炉膛下部气流流动外,炉底支撑结构(水梁、立柱)分布也是炉内气流流动不容忽略的因素;

3)去除炉底隔墙(除炉头段)且增加上部炉膛隔墙可实现上下炉膛阻力平衡,使高温区域下移,从而有效强化板坯下表加热,板坯出炉温度良好。