滑动速度对碳滑板载流摩擦磨损性能的影响

胡 艳,黄盼盼,马 然

(江苏师范大学 机电工程学院,江苏 徐州 221000)

受电弓是列车受流的关键部件,列车通过受电弓滑板与架空接触网间的滑动电接触处传输电能。随着列车速度的不断提高,受电弓承受的气动抬升力不断增加,弓网间的振动冲击加剧,受电弓滑板的工作环境变得愈发苛刻[1-5]。

纯碳滑板具有良好的电气特性、优异的自润滑性能和灭弧作用,在我国高速铁路受电弓上应用广泛。鉴于线路实测存在试验组织、报批、运行管理等诸多困难,目前有关弓网载流摩擦磨损的研究基本均在载流摩擦磨损试验机上进行[6-10]。通过开展受电弓滑板/接触线的载流摩擦磨损试验,可获取摩擦系数、磨损率、载流效率等诸多参数的变化规律,结合磨损表面的微观形貌分析、EDS 分析等手段,有助于揭示受电弓滑板磨损机理,为研制新型受电弓滑板材料提供有益借鉴[11-13]。

本文以我国高速铁路普遍采用的纯碳滑板受电弓为研究对象,利用环-块式高速载流摩擦磨损试验机,研究列车速度在160~350 km/h 区间时,速度变化对受电弓滑板摩擦磨损性能的影响。

1 实验装置与方法

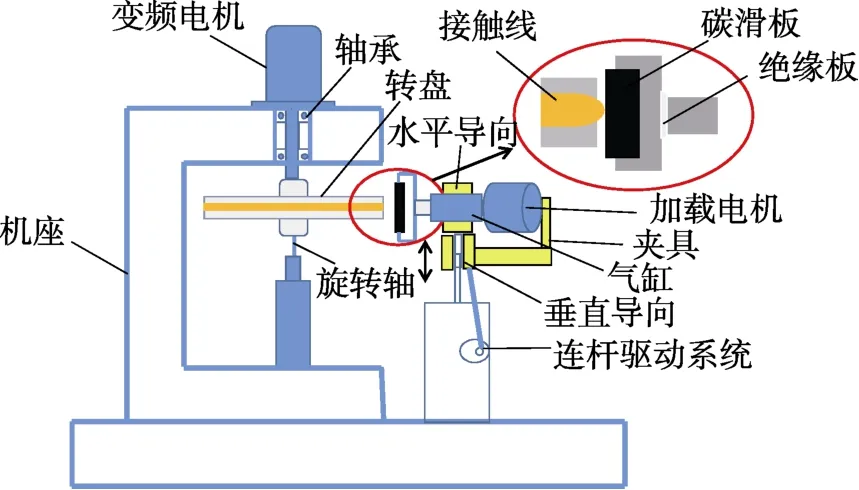

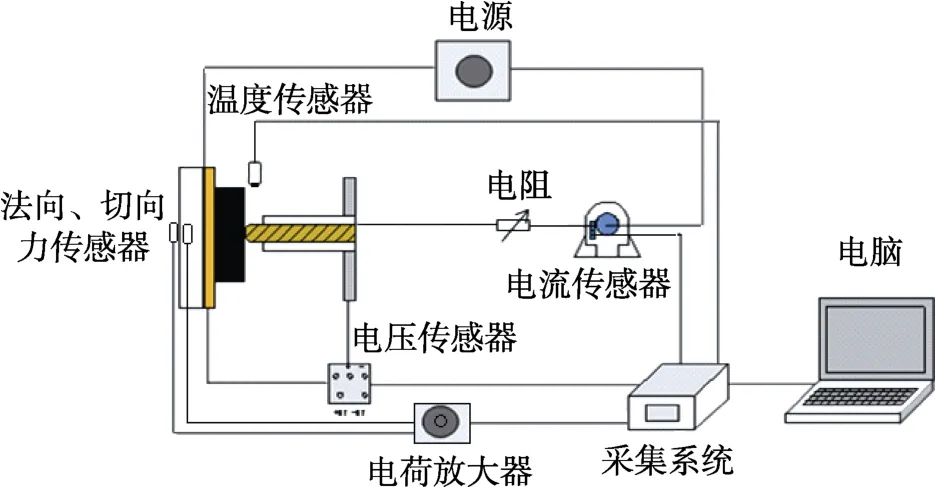

载流摩擦磨损试验机见图1。转盘直径为1 100 mm,变频电机在变频器的控制下使转盘转速在0~2 100 r/min内连续可调,用以模拟弓网间相对滑动速度;转盘与碳滑板间法相接触力在10~300 N 范围连续可调,用以模拟弓网间法相接触力;碳滑板座拉出值在0~60 mm、频率在0.3~3.0 Hz 间连续可调,用以模拟架空接触线的“之”字形分布。试验数据采集系统见图2。电流互感器采用HS05-500、0.1A-C,电压传感器采用LV25-P,相关信号通过TopView 信号采集器采集,采样频率为1 000 Hz。

图1 摩擦磨损试验机

图2 数据采集系统

转盘上镶嵌Cu-Ag 合金接触线;滑板座内镶嵌碳滑板,碳滑板取自高铁受电弓并切割为 120 mm×34 mm×25 mm 的立方体(见图3)。接触线与受电弓滑板均为我国高速铁路正使用的材料。

图3 受电弓碳滑块

接触线与碳滑板间通过的静态电流为250 A,接触压力为70 N,碳滑板拉出值60 mm、频率1 Hz。相对滑动速度分别为160、200、250、300、350 km/h 进行试验,研究不同速度下磨损率、载流效率多参数的变化规律。借助光学显微镜和扫描电镜(SEM)对碳滑板磨损表面的微观形貌进行分析。利用能谱分析仪分析磨损表面元素成分组成。每个工况前均使用600#砂纸对接触线和碳滑板表面进行打磨,并低速运行一段时间(预磨),待碳滑板与接触线接触良好后再按工况设定的速度运行,正式试验时碳滑板相对于接触线行进的里程为100 km。为保证试验结果的准确性,每种工况均运行3 次,取3 次测量结果的平均值为最终试验结果。

2 数据处理方法

2.1 磨损率计算

测量试验前后碳滑板的质量,并根据下式表征碳滑板的磨损率:

式中:ws为磨损率(mg/km),m1为磨损前的质量(mg),m2为磨损后的质量(mg),S为相对滑动距离(km)。

2.2 电弧放电能量计算

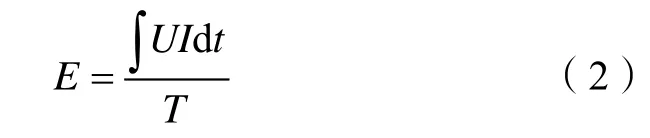

接触线和碳滑块之间存在接触电阻,电流流经该接触电阻将产生一个小的电压降。本实验中接触良好时的电压降为0.965 V(最小动态起弧电压)。当电压降超过0.965 V 时即认为出现了电弧放电现象。单位距离内电弧放电能力用下式表征:

式中:E为单位时间的电弧能量,U为滑板与接触线之间的实测电压与最小动态起弧电压的差值,I为流经滑板与接触线摩擦副的电流,T为试验总时间。

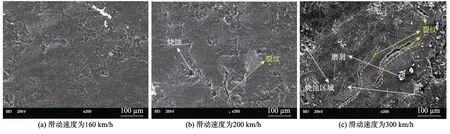

2.3 载流效率计算

载流效率是表征弓网摩擦副动态受流能力的重要指标,载流效率越高,弓网摩擦副的受流能力越好。计算公式如下:

式中:η为载流效率,为动态载流平均值,Is为静态给定的电流值。

3 结果与讨论

3.1 速度对各参数的影响

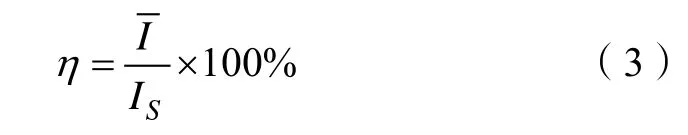

图4(a)(b)(c)分别为碳滑板磨损率、电弧放电能量和载流效率随弓网相对滑动速度变化的曲线。由图4(a)可知,无论是纯机械磨损(I=0 A),还是载流磨损(I=250 A),碳滑块的磨损率均随其滑动速度的增加而增大,且相对于纯机械摩擦副,电流引入后碳滑板的磨损率明显增加。这主要是由于电流引入后,引起受电弓滑板磨损的因素增加了电气磨损,故同样工况下碳滑块在载流条件下的磨损率大于纯机械磨损条件下的磨损率。此外,对比图 4(a)中曲线的斜率可知,载流条件下碳滑板磨损率增长的幅度明显大于纯机械磨损。这可能是由于载流情况下导致碳滑板温升的热源增加,除纯机械磨损时的摩擦热外,增加了焦耳热和电弧热的影响,碳滑板温度升高,尤其是电弧放电现象将改变滑板表面的理化性质,进而导致磨损率变化幅度明显加剧。由图 4(b)和(c)可知,弓网间的电弧放电能量随相对滑动速度的增加而增加,载流效率随相对滑动速度的增加而减小。这主要是由于随着列车速度的增加,弓网间的振动冲击加剧,弓网离线现象出现的频次增加,电弧放电频次增加又进一步加剧碳滑板表面的烧蚀,使弓网间接触状况进一步恶化。

图4 相对滑动速度对载流摩擦磨损性能的影响

3.2 磨损形貌

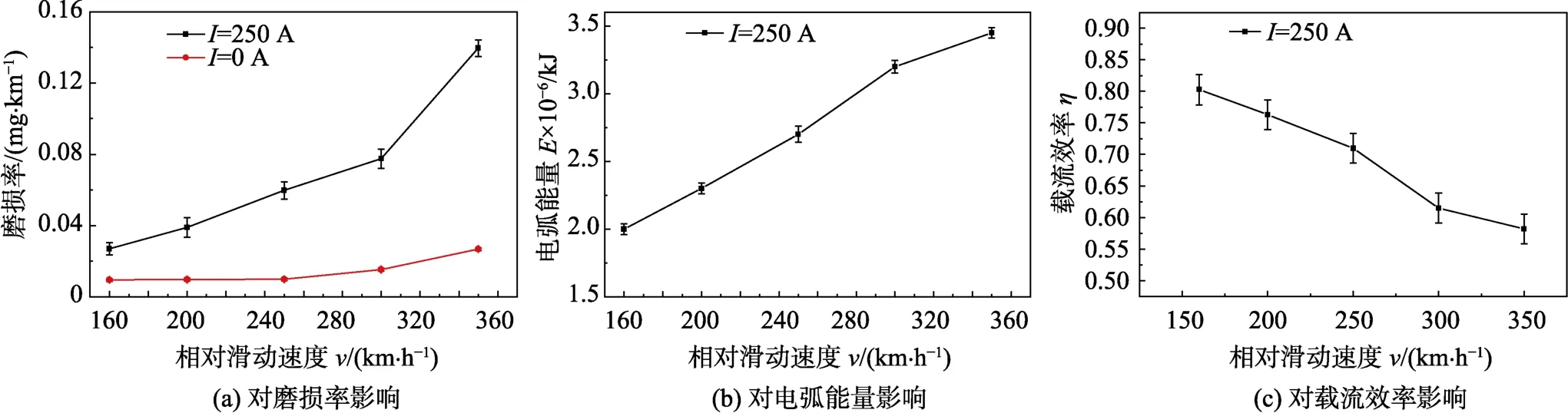

限于篇幅,图5 仅给出了相对滑动速度为 160、200 和300 km/h 碳滑板的磨损形貌。碳滑板/接触线配副相对滑动速度为160 km/h 时,碳滑板表面没有裂纹出现;当相对滑动速度达到200 km/h 时,碳滑板表面出现裂纹并伴有电弧烧蚀现象;当相对滑动速度达到300 km/h 后,碳滑板表面的热裂纹、烧蚀区域和烧蚀程度明显增多,滑板表面出现块状磨屑。这是由于随着相对滑动速度的增加弓网间电弧放电频次增多,进而导致碳滑板烧蚀程度、烧蚀区域随相对滑动速度递增。这也印证了前述的电弧放电能量随列车速度的增加而增大的结论。同时,随着速度的增加,接触线与碳滑板间振动冲击加剧,加速了裂纹的萌生与扩展,最终形成块状剥落加剧滑板的磨损。碳滑板磨损表面磨屑急剧增多也进一步印证了图 4(a)中载流条件下滑动速度超过300 km/h 时滑板磨损率增幅加剧这一现象。

图5 碳滑板磨损形貌

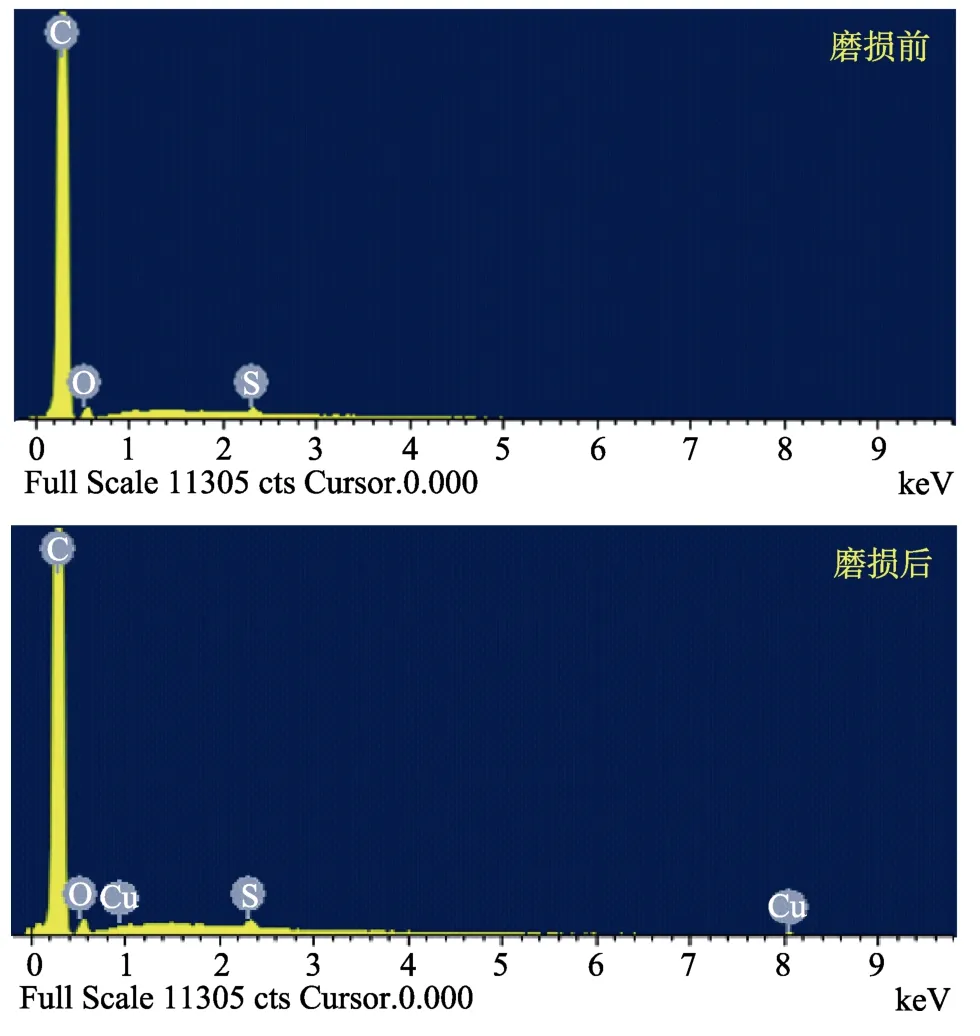

图6 为碳滑板磨损前后的能谱分析(EDS)图。由图可知,碳滑板磨损前其表面没有出现 Cu 元素,碳滑板磨损后其表面出现了Cu 元素,说明Cu-Ag 合金接触线中 Cu 元素发生了转移。这是由于铜的熔点为 1 083 ℃(Cu-Ag 合金接触线的熔点低于铜的熔点),而电弧放电的瞬间温度可达几千摄氏度,电弧放电将使接触线局部软化,在碳滑块犁削的作用下将发生材料转移,故在碳滑板表面检测到Cu 元素。

图6 EDS 分析图

4 结论

(1)碳滑板的磨损率、弓网间电弧放电能量均随列车速度的增加而增加,且相对滑动速度超过300 km/h后滑板的磨损率显著增加;碳滑板/接触线摩擦副的载流效率随着列车速度的增大而减小。

(2)随着列车速度(也即碳滑板相对滑动速度)的增加,碳滑板磨损表面的烧蚀程度逐渐增大,热裂纹在相对滑动速度达到200 km/h 时开始出现,且随着相对滑动速度的增加,裂纹的宽度、深度增大,磨屑增多。

(3)弓网相对滑动过程中接触线上少量 Cu 材料转移到了碳滑板磨损表面。