耐磨陶瓷解决气力输灰管道易磨损的难题

高杰(陕西延长石油(集团)有限责任公司炼化公司轻烃综合利用项目动力站,陕西 延安 727400)

1 气力输灰系统的概况原理和工艺

1.1 装置概况

本装置设置三台UG-110t/5.3MPa-M次高压煤粉锅炉,额定蒸发量为110t/h,过热蒸汽压力为475℃。该锅炉由无锡华光锅炉股份有限公司设计制造,采用Ⅱ型布置、单汽包、自然循环、四角切圆燃烧、平衡通风、固态排渣煤粉锅炉,按二用一备考虑。锅炉用水由外围配套装置供给;输煤系统设按双路设计;输灰、输渣、脱硫、脱销、除尘等配套设施单独设立,在确保达标排放前提下,完全保证了对化工供汽的需要,如图1所示。

图1 耐磨陶瓷输灰管道

1.2 布袋除尘器工艺原理

3台锅炉均采用布袋除尘器,每台锅炉设置6个落灰口,灰量由6个落灰口均分。每台省煤器处设置2个落灰口。除灰方式采用正压浓相气力除灰系统。输送直线距离约95m,升高约24m。

1.3 气力输灰工艺介绍

在正压力下的浓相气力系统输送过程当中,所依据的原理为以下几个方面。首先是按照固体和气体两相流的原理来完成气力输送。同时根据空气压缩过程当中静态压缩以及动态压缩的高浓度以及效率更高的方式来对物料进行输送。飞灰在仓泵里会充分受到硫化的影响,而且会呈现出一种一边硫化一边输送状态。这个系统是由五个部分所组成的,而其中输送的部分主要就是按照输送量的具体要求,配备规格相同的输送机来完成,每一台输送机都是一个比较独立的个体,既可以单机来完成运行任务,同时也可以相互组合起来运行。运行的过程在输送的时候,可以分成每个循环的四个阶段。

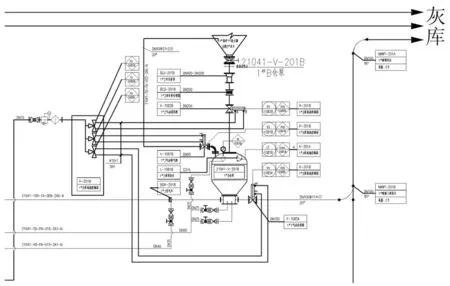

除尘器收集的灰经输送仓泵加压输送至灰库。每个除尘器灰斗下布置6台输送泵,每2台输送泵串联,6台输送泵共用一根主输送管,将灰送至灰库储存,共3个除尘器,系统共3个省煤器,每个省煤器下布置1台输送泵,共用一根主输送管。灰库布置在除尘器的东侧空地上。灰库运转层设有汽车散装机和湿式搅拌器,供灰库车外用使用。在系统末端,设有2座550m3灰库,干灰库下设干灰装车、湿灰装车。气力系统输送图如图2所示。

图2 力系统输送图

1.4 气力输灰系统存在的问题气

输灰管道很有可能会因为一些粉尘的混合物不断冲刷而导致较为严重的磨损现象。特别是在弯头的部分,因为气流有可能会在一侧改变其流向,因此对于外侧的磨损相对是较为严重的。针对以前我们采用的虾米节离心浇铸复合陶瓷管磨损严重的工况,而且部分已经打了背包,经研究发现复合陶瓷的微观裂纹多,质脆易碎,容易局部脱落失效,而且脱落后无法修补。后来结合我们老厂使用精城牌耐磨陶瓷管道的经验,采用氧化铝陶瓷,氧化铝陶瓷贴片的氧化铝含量≥95%,而且全部是高温相α-Al2O3,烧结温度高达1670℃,确保材料的品质。从以往耐磨陶瓷管道实际的磨损情况来看,内衬耐磨陶瓷的管道使用寿命是离心浇筑复合陶瓷管的5倍以上。所以特邀请湖南精城特瓷的专家团队到我司来现场勘察,解决输灰管道易磨损的难题。

2 气力输灰管道内衬耐磨陶瓷的结构和性能

2.1 气力输灰管道内衬耐磨陶瓷

输灰管道内衬耐磨陶瓷的技术是非常成熟的,首先耐磨陶瓷的材质要过硬,例如精城牌铬刚玉陶瓷,它的氧化铝含量必须≥95%,经100吨压机干压成型,洛氏硬度达HRA85,仅次于金刚石;耐磨陶瓷以配料中Al2O3的含量来分类,Al2O3含量越高相应性能越稳定。如图3所示。

2.2 气力输灰管道内衬陶瓷的结构

图3 耐磨陶瓷输灰管道

气力输灰管道中的弯头钢件分为两类,一类是将短节直管对焊成一个虾米节样子的弯管;另一类是整体热弯成型的弯管。例如精城牌耐磨陶瓷管道的钢件就是采用20#无缝钢管,一体热弯成型(非虾米节对焊),内外光滑无毛刺,采用法兰连接,由钢管、粘胶及耐磨陶瓷三层组成。陶瓷片粘胶在160℃以下的环境是比较合理的。耐磨陶瓷的固定方式也有所优化,内衬固定方式由传统的单纯有机粘胶粘贴改为错位粘贴工艺,缝隙相互错开,减少从缝隙磨穿的可能性,可靠性大大增强。

2.3 气力输灰管道内衬陶瓷的优点

(1)耐磨损:同等条件下,与离心浇铸陶瓷、铸石等内衬相比,可延长使用寿命5倍以上;

(2)耐腐蚀。内部的陶瓷制品可以有效地让酸碱性腐蚀的情况有所缓解。

(3)耐中等的温度,可以一直都保持在一定的温度下运行,一般在任何情况下都能够满足。

(4)内外壁相对较为光滑,而且气流较为通畅。一些相对较为光滑的表面,可以让物料更加自由的通过,并且不会出现挂住物料或者是堵塞物料的情况。

(5)容易安装:比一般的管道相对更轻一些,搬运起来更加便捷,安装也更加简单。

(6)减少维护用工。耐磨性相对较高,可以让维修和检查的频率有效降低,人力资源能够合理节省。

3 气力输灰管道的优化

3.1 管道钢件成型的优化

我们以前使用的是离心浇筑复合陶瓷管,只能做成直管状,要做成弯管,必须将直管分割成若干段后再焊接在一起,过渡不平整,留下磨穿隐患,妨碍物料输送,降低设备使用寿命。

目前采用20#无缝钢管,采用一体热弯成型(非虾米节对焊),内外光滑无毛刺,然后再用强力胶将耐磨陶瓷片错缝粘贴在弯管内,经固化后,形成坚固的防磨层。

3.2 管道内衬材料工艺的优化

就以前采用离心浇筑的复合陶瓷管,微观裂纹多,质脆易碎,容易局部脱落失效,特别是对接处形成空洞,隐形缺陷突出。

现如今使用精城牌耐磨陶瓷片作为内衬材料,优点突出,耐磨陶瓷片本身硬度高,韧性强,很规则,每小块之间用胶粘接,每一圈陶瓷片都进行错位粘贴,做到无缝隙,杜绝瓷片间缝隙处被磨漏。管件之间的对接采用法兰连接,便于安装和更换,现已取得了良好的效果。

3.3 管道内衬外观的对比

如图4所示,离心浇铸弯管为直管焊接而成,强度接缝处缝隙隙大,物料不通畅。

如图5所示,20#热弯成型整体性好,无缝隙,尤其背弯部分更平滑,更耐磨。

图4 离心浇铸弯管图

图5 无缝钢管图

从两种管道的耐压抗压强度来对比,无缝钢管一体热弯成型后贴陶瓷的管道抗压强度≥850MPa,离心浇铸弯管的抗压强度≤150MPa,由此可见,

4 气力输灰管道采用耐磨陶瓷内衬管的现场应用

将精城牌氧化铝耐磨陶瓷片用强力黏着剂将其按照一定的要求黏贴在比较热的,并且相对比较弯的钢管内壁上面。在常温状态下可以将其固化,从而形成一层比较牢固的防摩擦的内壁。每一圈的陶瓷都是使用特定的方式相互之间错位开来,可以防止介质流到直线的缝隙里,避免因为浆液不断的冲刷,这些直线的分析导致陶瓷脱落的情况发生。此管道内外均为整体结构,整体性能得到很大提升。

如图6所示,此管道内衬耐磨陶瓷的技术比较适合使用在各种不同的,工业磨损当中,或是一些磨损相对较为显著的,大型的机械设备上面,可以按照其具体需要的不同,来选择类型不一的产品。

图6 气力输灰管道采用耐磨陶瓷内衬管的现场应用图

5 结语

综上所述,气力输灰管道采用精城牌耐磨陶瓷片内衬管道,耐磨损性能明显提高,漏点大幅度减少,具有轻质高强、耐磨防腐的鲜明特点,工艺可靠,在经济、技术、环保等综合性能方面,比我国现用的离心浇筑陶瓷复合管和其他合金管优势突出,是火电厂和化工厂输灰系统管道最理想的选择,值得我国各大工况企业的输灰系统推广应用,这将大大减少停机检修时间和检修工作量,还可提高工厂环保指标,同时有效避免了输灰管道的磨损难题。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)