劣质模具对铸件产生的影响

谷 雨,万恒志,于春鹏

(沈阳远大压缩机有限公司,辽宁沈阳 110020)

我国是铸造生产大国,国内的低端铸件严重生产过剩,中高端铸件产量很难满足市场需要,因此,需要把低端的铸件产能转化为高端的铸件产能,以增进我国的铸造产业发展。

据了解,我国铸件总产量已蝉联9 年位居世界第一位,是当之无愧的世界铸造大国。不过这样的一个铸件生产大国,仍需从海外进口铸件产品。这并不是由于我国的铸件总量不够,而是我国的高端铸件产量没有办法满足国内的需求。

1 不合格模具对铸件质量产生的影响

1.1 模具关键部位尺寸不合格

模具尺寸不合格,会直接导致铸件尺寸不合格,特别是不易发现部位尺寸有问题,严重时会导致批量废品。

1.2 芯头配合间隙过大

芯头间隙过大影响铸件的配合尺寸,配合间隙不易填充。

(1)浇注过程中铁水容易将芯头包死,并将芯头内残留的砂子冲入型腔;

(2)芯头间隙过大甚至会造成浇不足或者冒口铁水充不满现象;

图1 压缩机机身滑道偏导致铸件报废

图2 压缩机缸体滑道偏导致黑皮现象报废

(3)芯头间隙过大在后期打磨飞边过程中,容易将铸件带掉肉。

1.3 芯头间隙过小

芯头间隙过小,砂芯很难下到底,有时会与外型摩擦造成砂眼。

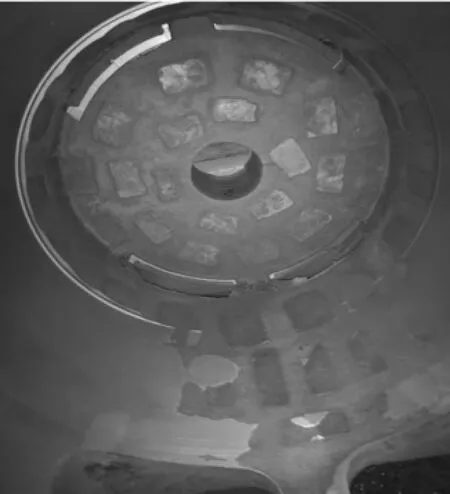

图3 型芯芯头间隙过大

图4 芯头侧面间隙过小

图5 压缩机缸体外圆大量涂料皮

1.4 模具外观粗糙度不达标

模具外观粗糙度是保证铸件外观质量的重要因素。如模具粗糙度过低,会造成铸件起模困难,起模后砂型外观存在大量划痕和破损。在后期无法保证修补处的砂型强度,铸件表面容易出现涨包现象。砂型表面的划痕一般都是用涂料膏涂平,但大量的涂料膏堆积,会导致砂型在浇注过程中,涂料膏炸裂,最终在铸件上表面产生大量的涂料皮。

1.5 无分型面底板

一般铸造厂因铸件生产批量小,都采用无型板的模具,造型时采用手工分模的方式,但手工分模存在一定的质量隐患。

(1)手工开模边缘不规则,合箱时容易挤掉砂,造成铸件砂眼;

(2)手工开模边缘很难舂实,开边处容易粘砂渗铁;

(3)手工开模生产连续性差,使得生产效率低。

2 合理的预防措施

针对上述模具质量问题,我公司制定了下述措施来提升模具质量,进而提高铸件质量。

(1)外购模具从手工模具改为数控模具,数控模具可以有效的掌握模具尺寸精度和配合间隙;

(2)提高检查员素质,从以往单纯的手工检查转为现在的手工、三维和立体扫描相结合的检查方式,保证所有尺寸全部检查到位;

(3)用粗糙度对比卡,对模型的外观粗糙度严格控制,保证砂型起型后的外观质量,力求无修补一次涂装合格;

(4)针对小批量或无批量铸件,铸造厂自备模底板,模具自行装配的方式,既解决了无模底板的劣势,又减少了外购成本。

3 结语

合理的模具是保证铸件质量的先决条件,如果模具这一关把握不好,会对铸造厂造成相当大的损失。所以在采购模具时不仅要考虑模具的成本,又要考虑到模具对铸件质量的影响,否则得不偿失。