除尘系统中旋风除尘器与布袋除尘器的型式与配置

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏江阴214400)

除尘系统设计采用一种旋风除尘器与布袋除尘器相结合的配置(包括引风机),可适用于中小型铸造生产线的粉尘与烟气的有效控制环节,如熔炼过程的除尘、落砂工部的除尘、烘干系统的除尘、砂再生处理的除尘以及后处理有粉尘扬溢环节等。

旋风除尘器配置布袋除尘器简单而实用,针对小颗粒粉尘、热气流扩散、局部烟气都有明显的净化控制与除尘效果,而且布置灵活。

在大规模的生产车间,配置除尘系统原则上可根据系统的分布定点控制,避免系统的集中控制造成能耗大、效果差的工况。

1 低阻旋风除尘器

XD-A 型低阻旋风除尘器(亦称旋风分离),是九十年代设计的新型除尘设备,具有配套性强,阻力低、颗粒粉尘分离效果好的特点。当入口处风速选择8~12m/s 时,阻力大约100~200Pa,除尘效率大于85%,通常应用于第一级除尘系统(干法状态)。

旋风除尘器利用空气动力的离心力从旋转的含尘气流中分离粉尘。由于作用在粉尘颗粒上的离心力比重力大5~2500 倍,分离效果较好。粉尘的比重对分离效果影响很大,可以说比重越大效果越好。

除尘器筒体内设置有四条弧形导流板,作用是使含尘气流在进入筒体后形成快速的气流波动(压缩与扩张),使颗粒物分离沉降,达到快速分离的目的。所以,旋风除尘器的分离效果好,配置应用也广泛[1]。

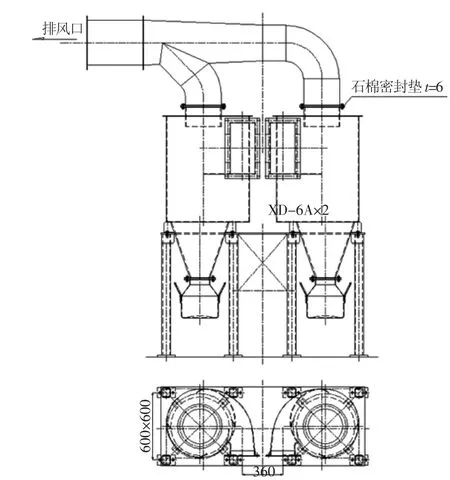

很多制作商省略了这种弧形导流板,而影响了分离效果。所以应用时,要选择规范设计的XD-A 型旋风除尘器,如图1 所示。

在铸造生产中,熔炼过程的烟气热扩散、烘干系统的尘气热扩散、砂处理工部的振动落砂机、振动筛分机、振动沸腾冷却机和砂再生搓磨机等的高扬尘的颗粒粉尘环境,都是必须配置除尘系统的重要环节。采用XD-A 型低阻力(<300Pa)旋风除尘器作为系统第一级除尘,其作用可回收尘气中的颗粒粉尘和细砂,以及有效处理部分热扩散的水蒸汽(冷凝效果),以避免在后续布袋除尘器的滤袋结露,维护布袋除尘的第二级有效过滤。

在处理风量比较大时,可以采用并联式旋风除尘器[2],如图2 所示。

图1 XD-6A 型低阻旋风除尘器

图2 XD-6A×2 旋风除尘器并联形式

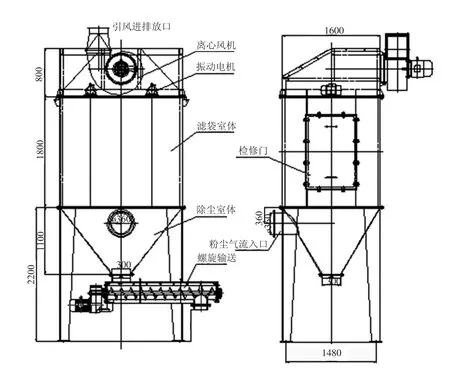

当系统有工艺要求时(如针对热扩散时作冷凝处理的),可以选择串联式旋风除尘器,而且快速降温,避免了对布袋的影响,如图3 所示。

图3 XD-6A 旋风除尘器串联形式

2 圆布袋除尘器

LZZ-A 型振打式圆布袋除尘器是在国外同类产品的基础上改型设计并投入生产应用的布袋除尘器。

图4 LZZ-50A 型振打式布袋除尘器(引风机在上部安装方式、风口向上)

目前,由于化学纤维和耐高温过滤材料(玻璃纤维、耐热尼龙)的广泛应用,使布袋除尘器的滤袋选择、使用更加合理可靠,并在高温除尘领域得到应用。它具有分离粉尘颗粒细、效率高、耐用的特点。

与目前应用的脉冲式布袋除尘器、回转反吹式布袋除尘器相比,有以下几点明显的优势。

(1)采用方形滤袋室体,可最大面积分布滤袋,含尘气流由下部风管进入,避免气流直接冲击滤袋(逆流式除尘),进风管可以左右选择安装位置。上部设置引风机除尘引风。

(2)采用小型振动电机实施高频振打,简化了机械振打的机构。两台小型振动电机相向旋转,形成上下激振的线性振动,使滤袋高频抖动,达到清灰沉降的目的。

(3)室体内圆形过滤布袋,上部悬挂安装在振动板上(安装振动电机板),下部固定在多孔定板上,滤袋内部不需要骨架,形成一种内滤式工艺,方便更换清洗。

(4)内滤式布袋清灰动力小,在高频振动条件下便于清灰,使用寿命长。

(5)布袋除尘器出灰口直接连接螺旋输送机,使清灰沉降的粉尘排放时不产生二次污染,清灰处理方便,亦可湿法清理灰粉。

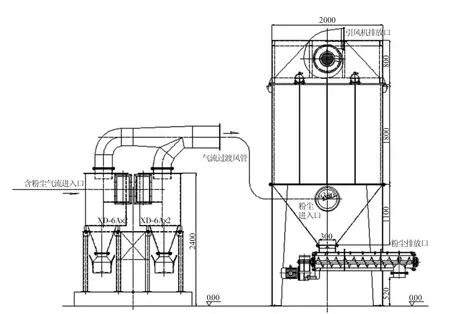

该布袋除尘器在要求处理风量较大时,可选择两台同类型除尘器并联组合使用,而清灰口可改形合用一台螺旋输送机。这种布袋除尘器还有个特点,在工艺需要时可设置在车间室内,接近除尘点,减少连接风管的风量损失。只要将引风机排风口连接到室外[3]。LZZ-A 型布袋除尘器(引风机上部设置)如图4 所示。

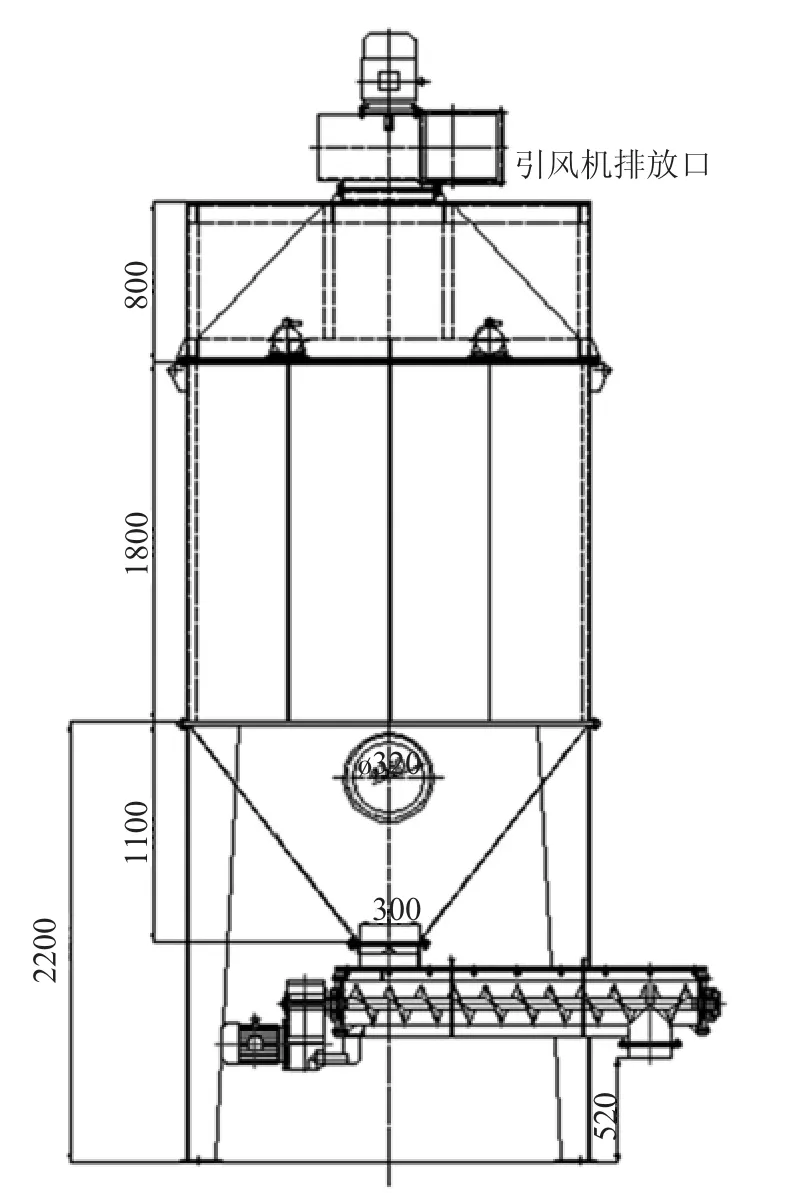

LZZ-A 型布袋除尘器(引风机顶部设置)如图5 所示。

3 旋风分离与布袋除尘器

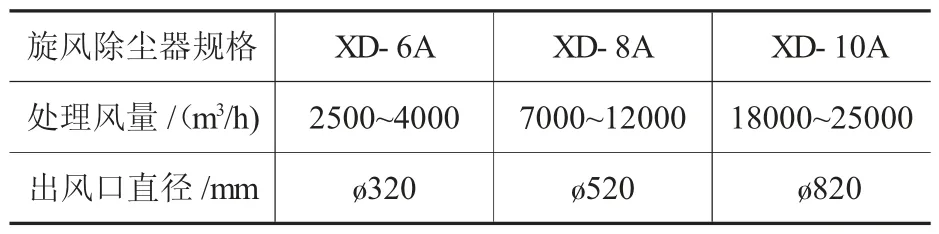

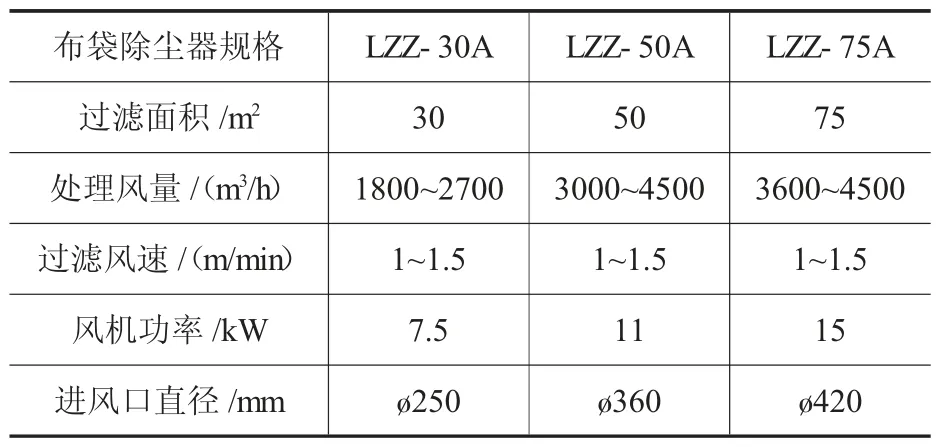

中小型铸造工厂通常采用XD-A 型低阻旋风除尘器与LZZ-A 型振打式圆布袋除尘器配套应用的形式,如图6 所示。设置时分布不宜太远,注意考虑风管连接的风量损失[3]。常用型号与规格见表1 和表2,可供在系统案例的工艺设计时参考(表1 与表2 中的3 种规格不是对应的,可分别选择配套)。

图5 LZZ-50A 型振打式布袋除尘器(引风机在顶部安装方式)

表1 旋风除尘器型号与规格

表2 布袋除尘器型号与规格

4 结束语

由于铸造工艺与技术装备应用的多样化,使烟气、粉尘的扩散与扬溢在不同程度上污染工况环境。所以选择配套合理的除尘环保设备,是铸造产业创新发展不可或缺的工艺措施。

图6 LZZ-50A 型振打式布袋除尘器(引风机在上部安装方式、侧向风口)XD-6A×2 旋风除尘器并联形式