V2O5-MoO3/TiO2催化滤袋的制备及中试应用

史玉婷,皇甫林,李长明,王月,高士秋,伞晓广,韩振南,余剑

(1 沈阳化工大学化学工程学院,辽宁沈阳110142; 2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190; 3 北京工商大学生态环境学院,北京100048; 4 浙江佰誉智能技术有限公司,浙江衢州324000)

引 言

随着工业的快速发展,氮氧化物(NOx)和粉尘等大气污染物的排放急剧增加,导致酸雨、光化学烟雾、雾霾等环境问题[1-3],对人体健康和生产经济有严重的影响,因此,如何高效去除氮氧化物和粉尘已经成为世界各国的迫切需求[4-5]。目前,大型工业燃烧设备普遍采用脱硝与除尘单元独立运行的传统串联烟气净化工艺,不仅占地空间大,且投资和运行成本较高。而我国中小型窑炉/锅炉规模小,数量多,烟气成分复杂,难以负担此类串联烟气净化工艺高昂的投资和运营成本。因此,开发可实现尘硝一体化脱除的先进材料和技术,是当前中小型窑炉/锅炉烟气净化的重要发展方向[6-7]。

催化滤袋是将传统布袋除尘器与SCR 催化剂相耦合制备的一种新型多功能材料,含尘烟气通过滤袋时,粉尘被滤袋拦截在外侧,NOx与负载在滤袋内部的脱硝催化剂发生SCR 反应,被还原成无毒无害的N2和H2O,达到在同一净化单元中实现NOx和粉尘的同时高效去除的效果,具有缩短工艺、节省空间、减少设备投资等技术优势[8-11]。其中,SCR 催化剂作为催化滤袋的关键组成部分,对烟气中NOx的脱除起着至关重要的作用。现有催化滤袋的研究主要采用Mn基催化剂,陈雪红等[12]通过原位生长法制备的MnO2/PoPD@PPS 复合滤料,在160℃时达到88%的NO 转化率;Yang 等[13]采用浸渍法制备的Mn-Ce-Nb-Ox/P84 除尘脱硝一体化滤布,在200℃时NO 转化率达到95.30%,对粉尘去除率也高达99.98%;Park 等[14]通过真空涂覆法制备的CuMnOx滤袋,在200℃时NO 转化率超过90%。但实际烟气中通常含有水蒸气和少量的SO2,而SO2可与催化滤袋上负载的Mn 基催化剂发生反应导致催化剂中毒进而影响催化滤袋的脱硝性能[15-16]。另外,由于钒基催化剂[17-19]如V2O5-WO3(MoO3)/TiO2在300~400℃时具有优异的催化活性和良好的抗硫抗水能力,目前已在各种大型发电厂实现商业应用。Abubakar等[20]开发了基于V2O5-MoO3/TiO2的催化滤袋,在200~250℃内可获得高于80%的NO 转化率。单良等[21]采用浸渍法制备的VMoTi/玻璃纤维复合催化滤布在通SO2和H2O 的情况下,脱硝效率维持在75%以上。因此,采用钒基催化剂作为涂层制备催化滤袋或可实现实际烟气条件下污染物的高效去除。

课题组前期成功开发了基于V2O5-MoO3/TiO2的工业蜂窝体催化剂[22],在低至180℃的温度下具有良好的脱硝活性和抗硫抗水性能,证明了其在工业应用中的可行性。在此基础上,本文进一步优化了催化剂配方,并将其应用于催化滤袋制备过程。通过对催化滤袋脱硝过滤面速度、滤袋层数进行优化以及抗硫抗水性能测试,针对纯氧玻璃窑炉排放的烟气进行了中试应用。对催化滤袋现场取样,通过SEM-EDS 和XPS 表征分析了长周期运行过程中催化滤袋的结构变化,以揭示高硫烟气条件下运行的催化滤袋失活原因,以期为催化滤袋在玻璃窑炉行业的应用提供借鉴。

1 实验材料和方法

1.1 材料

空白滤袋(来自中国鸿盛环保科技集团有限公司,由直径为5~25 μm 的玻璃纤维编织而成),使用的材料为偏钒酸铵(分析纯)、钼酸铵(分析纯)、二氧化钛(工业纯)、聚四氟乙烯(PTFE)以及去离子水。

1.2 颗粒催化剂的制备

颗粒催化剂的制备流程如下:将NH4VO3、(NH4)6Mo7O24·4H2O与工业二氧化钛等金属盐前体均匀混合后,加入去离子水后球磨8 h,将所得样品在105℃下干燥5 h后,转移至马弗炉中以2℃/min的速率升至450℃焙烧5 h,冷却至室温后,研磨筛分,取0.27~0.55 mm的颗粒用于脱硝活性评价。

1.3 催化滤袋的制备

本文通过浸渍的方法将颗粒催化剂负载在空白滤袋上,将上述方法制得的颗粒催化剂、聚四氟乙烯(PTFE)和水通过搅拌的方式均匀混合制备成催化剂浆料(其中,PTFE在浸渍过程中作为黏结剂,使得催化剂颗粒牢牢固定在滤袋上),将空白滤袋切成直径为15.5 cm的圆形,然后浸渍于制备的催化剂浆料中保持10 min,最后在250℃下干燥2 h 制备成催化滤袋。

1.4 催化剂活性评价实验

颗粒催化剂的活性测试在固定床石英反应器中进行,实验采用模拟气,其具体组分(体积分数)为:0.065%NO,0.065%NH3,3%O2,用N2作平衡气,实验温度为140~260℃,进出口气体组分浓度由烟气分析仪(Horiba PG250,日本)在线测量;催化滤袋的活性测试在内径为15.5 cm 的不锈钢反应器上进行。模拟烟气成分(体积分数)包括0.07% NO、0.07% NH3、5% O2、0.03% SO2、10% H2O,用N2作平衡气,实验温度为180~260℃,进出口气体组分浓度由烟气分析仪(Gasmet DX4000,芬兰)在线测量。根据式(1)计算NO转化率:

1.5 催化剂表征

采用X射线衍射仪(物质)(Empyrean,PANalytical B.V,Holland)分析材料的晶相结构;用BET 比表面全自动物理吸附仪(ASAP 2020HD88,Micromeritics Instrument Crop,America)对材料表面积、孔径和孔容进行分析;联合使用日本日立公司生产的扫描电子显微镜(SEM)(SU8020,HITACHI,Japan)和X射线能谱仪(Eergy Dispersive Spectrometer with X-rays,EDS),观察样品的表面形貌并分析被测样品区的元素组成和分布。采用X射线电子能谱分析仪(Thermo Scientific K-Alpha)对催化剂表面元素进行分析,Al Kα为激发源,工作电压为12 kV,元素的电子结合能采用C1s(284.8 eV)进行校正。

1.6 催化剂的中试试验

1.6.1 中试试验条件 中试试验烟气是纯氧燃烧的玻璃窑炉烟气,烟气量为2000~3000 m3/h(面速度约为0.5 m/min),进口烟气中SO2浓度为20~30 mg/m3,水蒸气含量约10%(体积分数),NOx浓度在400~550 mg/m3范围内,脱硝试验时进口烟气温度在170~210℃之间。

1.6.2 中试试验装置 催化滤袋烟气净化中试工艺流程如图1 所示,脱硝除尘单元包括氨气制备系统、脱硝除尘系统、动力系统。其中,脱硝除尘系统内部均匀悬挂48条催化滤袋,液氨经过蒸发器后与空气混合,直接与烟气混合进入脱硝除尘系统,烟气中的SO2与喷入的碳酸氢钠脱硫剂反应被脱除,脱硫生成的固态物质与粉尘一同被截留在滤袋外侧,NOx与催化滤袋上负载的V 基催化剂发生SCR反应生成N2和H2O,达到同时脱硫脱硝除尘的效果。通过定期反吹将截留在滤袋外部的灰尘除去,保证系统的稳定运行。

图1 烟气净化中试工艺流程Fig.1 Pilot-scale test process flow chart of flue gas purification

2 实验结果与讨论

2.1 颗粒催化剂的表征与活性评价

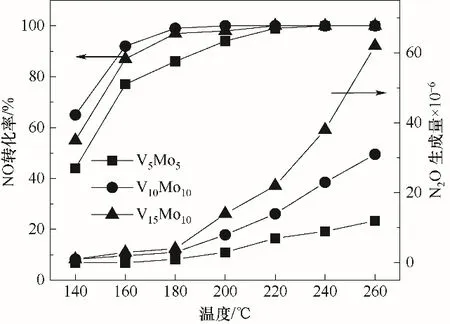

2.1.1 颗粒催化剂活性评价 对三种不同配方的颗粒催化剂(0.27~0.55 mm,1 ml),在空速为90000 h-1条件下进行活性评价,结果如图2 所示,在140~260℃范围内,三种催化剂的脱硝性能均随着温度的升高而升高,且在220℃时均能达到100%的NO 转化率,在140~220℃范围内,三种催化剂的NO 转化率顺序为:V10Mo10>V15Mo10>V5Mo5。这是由于催化剂中活性成分含量提高可以相应地提高催化剂的性能[23]。此外,N2O 生成量随着反应温度的升高而增加,在180℃之后N2O 生成量明显增加,且在相同的反应温度下,N2O 的产生量随着催化剂中活性成分含量的提高而增加,反应过程中V15Mo10催化剂N2O 产生量最高,V10Mo10和V5Mo5催化剂次之,表明V 含量较低的这两种催化剂具有较好的N2选择性[24]。因此,综合考虑脱硝性能和N2选择性,本文选择V10Mo10催化剂用于后续涂覆催化滤袋。

图2 不同配方颗粒催化剂的脱硝性能Fig.2 The denitration performance of granular catalysts with different formulations

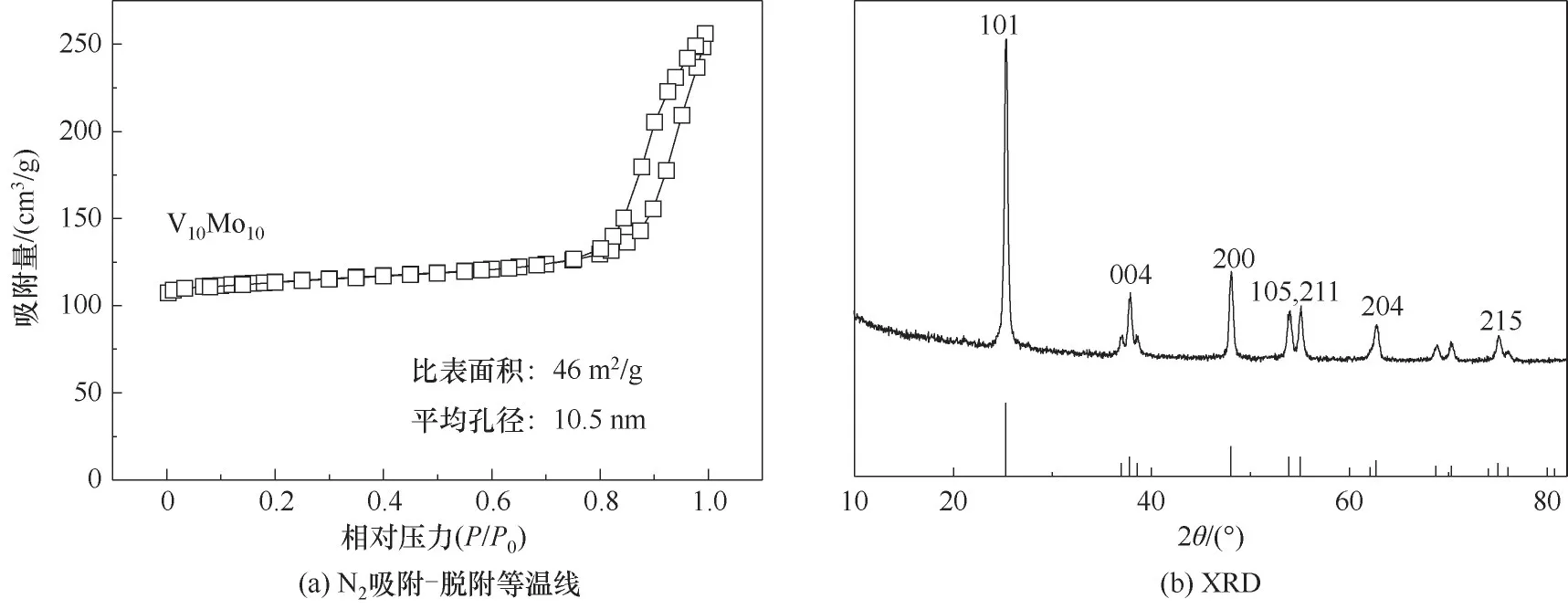

2.1.2 颗粒催化剂的表征 图3为V10Mo10颗粒催化剂的N2吸附-脱附等温线和XRD 测试结果,图3(a)的N2吸附-脱附等温线显示催化剂结构为典型的带有H3滞回环Ⅳ型等温线,催化剂比表面积和平均孔径分别为46 m2/g 和10.5 nm,具有典型介孔结构。由图3(b)可见,该催化剂的结晶性良好,所有衍射峰与锐钛矿TiO2的PDF 卡片(JPCDS Card No.21-1272)一致,未观察到氧化钒和氧化钼的衍射峰,表明催化剂中活性组分氧化钒和氧化钼均以无定形态充分分散,有助于提高催化活性。

图3 V10Mo10颗粒催化剂的表征结果Fig.3 Characterization of V10Mo10 granular catalyst

2.2 催化滤袋的优化及抗硫抗水性能评价

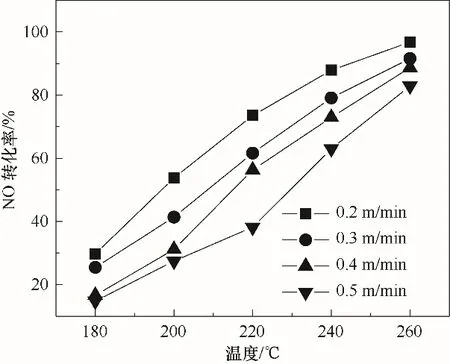

2.2.1 气体过滤面速度的筛选 气体过滤面速度是衡量催化剂的催化性能的重要参数之一,其物理意义是气体与催化剂的接触时间的长短。本文通过改变气体流量控制过滤面速度。在催化剂负载量为500 g/m2,考察180~260℃时催化滤袋脱硝活性与过滤面速度的变化关系,结果如图4所示,在相同的反应温度下,随着过滤面速度的增加,NO 转化率逐渐降低。260℃时,过滤面速度为0.2、0.3、0.4、0.5 m/min 时,NO 转化率分别为96.77%、91.59%、88.73%、82.88%;随着反应温度的升高,NO 转化率逐渐提高,过滤面速度为0.2 m/min 时,温度从180℃升高到260℃,NO 转化率由29.73%提高至96.77%。这是由于过滤面速度越低意味着停留时间越长,气体与催化剂的接触时间越长,NO 转化率越高。为了在实际工程应用中获得更好的脱硝效率,选择0.2 m/min的过滤面速度。

图4 不同过滤面速度下的滤袋脱硝性能Fig.4 Denitrification performance of filter bags at different filtration velocity on catalytic performance

2.2.2 滤袋层数的影响 在过滤面速度为0.2 m/min 基础上,为进一步提高催化滤袋脱硝活性,考察滤袋层数对脱硝性能的影响。图5为不同层数滤袋的脱硝性能,其中,单层滤袋NO 的转化率在180℃时为29.73%,并且随着温度的升高而逐渐提高,240℃时升至87.90%,260℃时达到96.77%;而双层滤袋脱硝性能明显有所改善,在180℃时转化率就达到59.98%,随着温度的升高在240~260℃时均可达到100.00%。双层滤袋的NO 转化率较单层滤袋明显提升,这是由于双层催化滤袋增加了催化剂用量,使SCR 反应的停留时间增加,从而达到更高的脱硝效率。随着滤袋层数继续增加,三层滤袋在180℃时NO 转化率为68.84%,较双层滤袋提升较少,且滤袋层数增多会增加压降,因此选择双层滤袋进行后续研究。

图5 不同层数滤袋的脱硝性能Fig.5 Denitrification performance of filter bags with different layers

2.3 催化滤袋的抗硫抗水性能评价

烟气中通常含有水蒸气和少量的SO2,两者对催化剂的脱硝活性具有很大的影响,可能会降低催化活性甚至使催化剂失活[25]。在催化剂负载量为500 g/m2,过滤面速度为0.2 m/min 的基础上,考察双层催化滤袋在SO2与H2O 存在下的催化活性稳定性,结果如图6所示,图6(a)为催化滤袋的单独抗水性能,当通入10%(体积分数)的H2O 时,180~260℃内滤袋的脱硝效率降低了15%左右。这可能是由于在催化剂表面活性位上水蒸气与NH3或NO 竞争吸附所致[26-28]。

图6(b)展示了催化滤袋的同时抗H2O 抗SO2性能,结果表明:当向模拟烟气中通入0.03%的SO2时,NO 转化率几乎没有变化,单独通入10%的H2O 时,NO 转化率由91.70%降至76.45%左右,停止通水,NO 转化效率立即恢复。同时通入10%的H2O 和0.03%的SO2后,NO 转化率又下降至75.62%左右,停止通H2O 和SO2后,NO 转化率立即恢复至91.40%。测试结果表明,H2O 和SO2对该催化滤袋的影响短时间内是可恢复的,具有一定的抗硫抗水中毒性能,这可能归因于Mo,Kwon 等[29]发现SCR 钒催化剂中Mo 的存在会降低SO2的吸附和氧化作用,进而使得催化剂具有一定的抗硫能力。

图6 双层滤袋的抗硫抗水性能Fig.6 SO2/H2O-resistant stability of double layer filter bags

3 催化滤袋的中试应用性能

3.1 催化滤袋脱硝中试结果

使用双层催化滤袋在纯氧玻璃窑炉烟气中进行中试应用性能测试,图7 为催化滤袋的中试应用性能,在烟气量为2000~3000 m3/h 下,分别考察170~180℃、180~190℃、190~200℃、200~210℃四个温区以及190~200℃连续运行1500 h 后的脱硝活性。由图7(a)可知,四个温区经过一段时间升温和喷氨运行稳定后,NOx转化率分别稳定在88.14%、91.20%、93.69%、95.06%左右。催化滤袋中试应用脱硝效率测试结果比实验室偏高,可能是由于在实际应用过程中,烟气中含有一定量的粉尘,滤袋在集尘过程中形成了一层滤饼层,使烟气通过滤袋具有一定的阻力,气体分布更加均匀,且滤饼层对氨具有一定的吸附功能,起到了缓释作用,使得其中试应用性能优于实验室性能。图7(b)为催化滤袋在烟气温度为190~200℃的条件下运行长达1500 h的脱硝测试结果,在测试的1500 h 内,NOx出口浓度低于50 mg/m3;滤袋NOx转化率由最初的93%左右降至88%左右,活性仅出现5%左右的微弱衰减。

3.2 长周期运行催化滤袋活性评价与结构分析

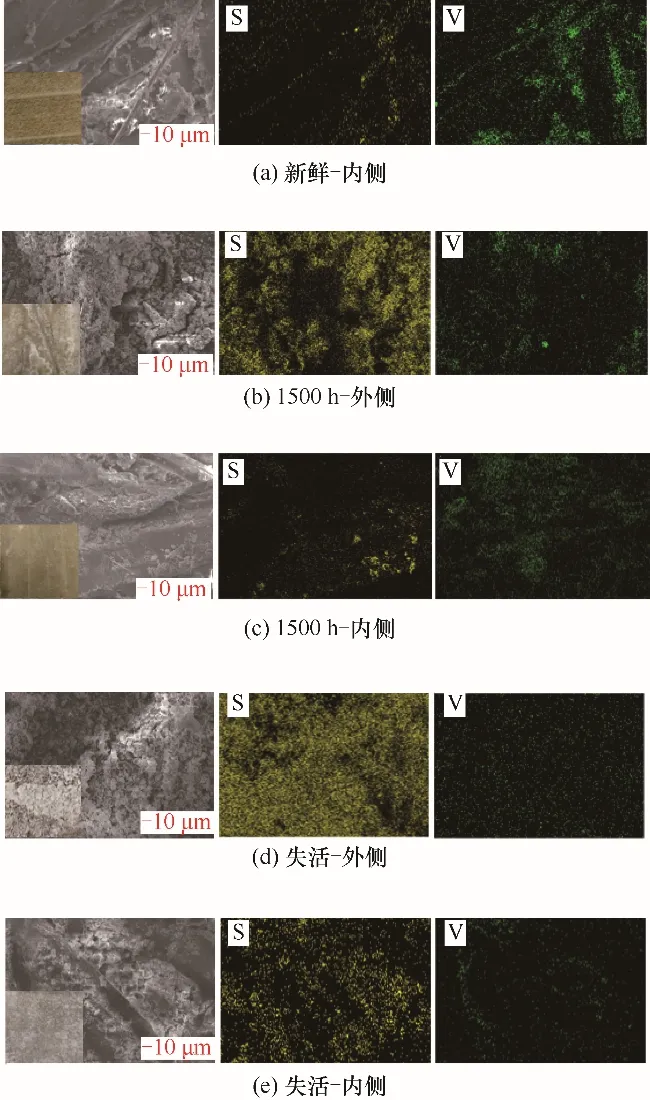

为探究催化滤袋在实际的工程应用中长时间运行活性的衰减原因,取工业应用1500 h 后的催化滤袋在实验室进行SEM-EDS表征。结果如图8(a)~(c)所示,从左下角的照片可以清楚看到,与新鲜滤袋相比,滤袋外侧沉积了大量的白色物质,而内侧并未出现明显变化,SEM 图也显示出催化滤袋外侧的纤维被颗粒物质覆盖,而内侧颗粒均匀分散在滤袋纤维上。根据EDS 图和表1 元素含量可知,滤袋外侧表面上S 含量明显高于内侧,V 含量却低于内侧,而滤袋内侧较新鲜滤袋并无明显变化。由于实际烟气中通常含有水蒸气和少量的SO2,催化剂中的高价钒金属氧化物不仅能够催化NH3与NOx反应,还能够催化烟气中的SO2发生氧化反应转化为SO3,进一步与H2O反应生成硫酸铵和硫酸氢铵[30-32],从而堵塞催化剂孔道,覆盖部分活性位点,甚至腐蚀设备,直接影响催化滤袋的脱硝性能和设备的长周期运行。催化滤袋运行1500 h 后活性并未出现明显降低,是由于虽然滤袋外侧沉积了硫铵类物质,但内侧的活性组分并没有被覆盖且均匀分散。

为了进一步揭示催化滤袋中毒失活后的结构特征,开展了高硫条件下(300~500 mg/m3)的脱硝试验,将未经过碳酸氢钠脱硫处理的烟气直接通入脱硝除尘系统中,取该条件下连续运行100 h 后的催化滤袋(命名为失活滤袋)在实验室进行活性评价与表征。新鲜滤袋和失活滤袋的脱硝性能对比如图9 所示,在180~220℃内NO 转化率出现14%~45%不同程度的衰减,表明催化滤袋已经失活,对失活滤袋进行水洗再生之后效率有明显提升。可以考虑对失活滤袋进行简单水洗清灰后恢复部分脱硝活性。

图9 新鲜滤袋和失活滤袋的脱硝性能对比Fig.9 Comparison of denitrification performance between fresh filter bag and deactivated filter bag

随后,对新鲜以及失活滤袋进行SEM-EDS 分析,结果如图8(a)、(d)、(e)所示,从左下角的照片可以看出,与新鲜滤袋相比,失活催化滤袋内外侧均沉积了大量的白色物质,且外侧更多,根据SEM图可以看出纤维的空隙里堆积了大量的颗粒;通过EDS 图和表1 可知失活滤袋内外侧的S 均明显高于新鲜滤袋,而V 由于被硫铵类物质覆盖均明显低于新鲜滤袋,表明硫铵沉积物能够穿透滤袋表面覆膜,对催化剂进行覆盖,导致催化剂失活。

表1 不同催化滤袋的EDS元素含量Table 1 The percentage of EDS elements in different catalytic filter bags

图8 不同催化滤袋的SEM-EDS图Fig.8 SEM-EDS images of different catalytic filter bags

为进一步说明V 基催化滤袋失活原因,对新鲜滤袋以及失活滤袋进行XPS 表征,主要考察了S 2p和V 2p 的XPS 谱图,结果如图10 所示,图10(a)中在517.4 eV 和516.3 eV 出现的峰分别归属于V5+、V4+[33],图10(b)中在169.3 eV 和170.4 eV 处有两个峰,可能分别归属于+6 价S 的2p3/2与2p1/2[34],可以看出,与新鲜滤袋相比,在高硫条件下运行100 h 后失活的催化滤袋样品表面S 2p 的峰强度明显提高,V 2p 的峰强度明显降低。进一步说明该V 基催化滤袋失活是硫铵类物质在催化滤袋纤维表面沉积,部分活性位点被覆盖所致。

图10 新鲜滤袋和失活滤袋的XPS光谱Fig.10 XPS spectrum of fresh and deactivated filter bags

4 结 论

(1)通过浸渍法成功制备了基于V2O5-MoO3/TiO2的催化滤袋,实验室活性测试表明双层滤袋在气体过滤面速度为0.2 m/min 时,在180~240℃内可达到59.98%~100.00%的NO 转化率,且具有一定的抗硫抗水性能。

(2)双层V 基催化滤袋在烟气量为2000~3000 m3/h、入口NOx浓度在400~550 mg/m3之间的纯氧玻璃窑炉中进行中试试验,结果表明:NOx转化率在170~210℃范围内可达到88.14%~95.06%;连续运行1500 h 后,在190~200℃温区内脱硝效率在88%左右浮动,活性出现5%左右的微弱衰减。

(3)对于高硫条件下(300~500 mg/m3)运行100 h 后的催化滤袋进行活性评价与表征,结果表明该催化滤袋已经失活,水洗再生后效率明显提升,SEM-EDS 和XPS 结果表明催化滤袋失活主要是硫铵类物质沉积在滤袋纤维表面,部分活性位点被覆盖所致。

(4)V 基催化滤袋在烟气一体化净化中表现出良好的脱硝除尘性能与应用前景,为更好地保证催化滤袋的寿命与脱硝性能,建议其置于干法脱硫装置之后,面向低硫低氮多污染物烟气一体化净化进行应用推广。