复杂地质条件下地连墙成槽塌孔原因分析及解决办法

骆 松,杨维国,游建华,徐 凯

(中建三局第三建设工程有限责任公司,湖北 武汉 430074)

0 引言

大型综合体项目通常涉及深大基坑施工,地下连续墙是保证基坑安全施工的主要手段。但在复杂地质条件下,地下连续墙成槽时容易出现槽壁坍塌。采取旋喷桩加固槽壁可以实现在流塑淤泥中顺利成槽[1],且理论上可以论证槽壁加固对减小槽壁水平变形的有效性[2]。本文基于苏州某深基坑工程的地连墙施工实例,分析地下水位造成成槽塌孔的具体原因,并提出可以防止地下连续墙成槽塌孔的相关措施。

1 工程背景

1.1 工程概况

苏州某商业综合体项目整体呈“L”形,总占地面积 9.35 万 m2,规划建筑面积约 77 万 m2。地上部分为 13 栋单体高层和若干联排多层商业楼,地下部分为整体连通的 4 层地下室。基坑最大挖深为 18.3 m。基坑四周采用地下连续墙作为围护结构,成槽深度达 43.2 m,局部靠近集水井位置地下连续墙加深。由于位于苏州老城区,上部杂填土和中部粉砂层普遍较厚,地质条件比较复杂。施工过程中的不确定性因素较多,对槽壁的稳定性有较大影响,给地下连续墙施工带来很大挑战。

1.2 工程地质和水文地质条件

1)工程地质。

本工程施工区域的土层为新生界第四系地层,属太湖水网湖积地层及海陆交相互沉积地层,按照其沉积环境、成因类型及其工程地质特性自上而下分为①层杂填土、②层黏土、③层粉质黏土、④-1层粉质黏土夹粉土、④-2层粉土夹粉砂、⑤层粉质黏土夹粉土、⑥-1层黏土、⑥-2层粉质黏土夹粉土、⑦层粉土夹粉砂、⑧层粉质黏土。地下连续墙深度进入第⑧层粉质黏土,起到充分隔断位于第⑦层土质中的第 I 承压水的作用。

2)水文地质条件。

拟建场地内主要分布潜水、微承压水和承压水。浅层孔隙潜水赋存于表层填土层中,稳定水位埋深0.80~2.90 m,主要接受大气降水补给,以侧向排泄于河湖为主要排泄途径,水位随季节变化明显;微承压水主要贮存于④层粉土系列层中,稳定水头埋深为3.15~3.40 m,主要接受侧向径流补给及越流补给;第 I 承压水主要赋存于⑦层粉土夹粉砂层中,历史最高水位埋深为 6.60 m,最低水位埋深为 6.92 m,主要接受侧向径流及越流补给,埋藏深。

2 事故案例及原因分析

2.1 事故案例

该深基坑工程地下连续墙为“叠合墙”,厚度为0.8 m。在施工初期,其中一幅地下连续墙在成槽完成后进行超声波检测槽壁的垂直度,检测时发现,槽壁局部已经发生坍塌,但槽壁已经趋于稳定,因此在完成清底之后下放钢筋笼并进行混凝土灌注。混凝土灌注过程中,根据测绳测量灌注深度结果显示槽内发生二次塌孔。事后对测量结果进行分析,槽壁两次坍塌均发生在④-2层粉土夹粉砂层。

2.2 原因分析

1)施工荷载扰动影响。

受工期影响,在进行地下连续墙施工时,场内同步进行灌注桩施工。重车道上的混凝土罐车、履带吊等频繁行走造成下方土体的震动,以及成槽过程中抓斗上下运行造成泥浆晃动均给泥浆护壁效果带来不利影响。

2)泥浆指标影响。

在地下连续墙成槽施工过程中,泥浆能起到护壁、携渣和润滑的作用。泥浆从槽壁表面向土层内渗透到一定范围就粘附在土颗粒上,在槽壁上形成的泥皮(不透水膜),使得泥浆的静水压力有效地作用在槽壁上,防止槽壁的剥落和坍塌。因此,泥浆的性能是防止成槽塌孔的关键因素之一。

3)地质条件影响。

根据勘察报告可知,苏州地质中存在④-2层粉土夹粉砂层,且厚度在 6~10 m。该层土质干强度低,韧性低,摇振反应迅速。本工程地下连续墙深度较深,需要穿越④-2层粉砂性较重的土层。根据施工经验,地下连续墙成槽遇到粉砂性土层时较容易出现槽壁塌孔的情况。

4)地下水位影响。

在遇到软弱土层或流砂层成槽时,应采取慢速成槽,适当加大泥浆密度,控制槽段内液面高于地下水位0.5 m 以上,从而保证泥浆静水水头大于地下水位水头。但由于受拆迁遗留地下障碍的影响,在进场施工前进行大范围降土以方便障碍清理,地下连续墙的导墙标高随之降低,使得成槽期间泥浆液面高度无法满足高于地下水位至少 0.5 m 的要求。

在施工期间,重车道的施工荷载不可避免,泥浆性能指标经实测亦满足要求,因此,不良地质条件及地下水位过高才是该地下连续墙塌孔的主要原因。

3 处理方案比选

场内大范围降土之后,导墙顶面标高降低,槽内泥浆液面随之降低,降低之后的泥浆液面高度不足以抵消④-2层微承压水的水头,造成微承压水持续向槽内渗透、无法形成泥皮保护,随着时间的延长砂层逐渐垮塌,甚至波及上部土层。因此,处理方案从控制④-2微承压水与槽内泥浆液面水头差入手,实现泥浆液面水头高于④-2微承压水头,具体措施可以从提升导墙标高、降低微承压水水位和槽壁加固三个方面着手。

3.1 提升导墙标高

通过提升导墙标高,可以提高槽内泥浆液面标高,使得泥浆液面水头高于微承压水头至少 0.5 m。通过现场试验,选取其中一幅地下连续墙将其对应导墙用混凝土加高,然后按照正常施工顺序成功完成地下连续墙的浇筑。考虑到现场已经全部降土,全部采取现浇混凝土方式提升导墙标高成本较高,故建议采取可周转使用的型钢预拼装导墙。

3.2 降低地下水位

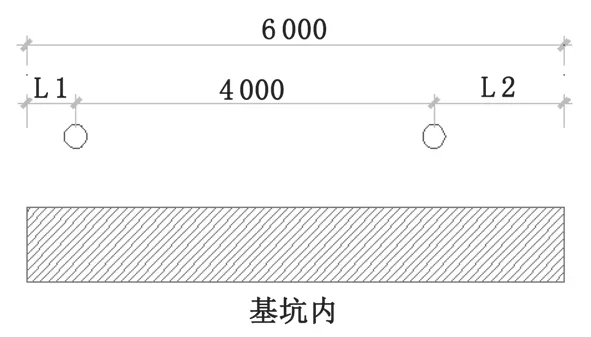

按照地下连续墙最大幅宽 6 m 考虑,每幅地连墙施工需在外侧设置两口降水井,沿地墙外侧间隔4 000 mm 等距连续布置,如图 1 所示。提前进行降水 1 d、地墙施工过程持续降水 1 d,单幅地墙的降水管井总计运行 2 d 后关闭,随着地连墙成槽转移到下一幅,在新的幅段开启新的降水管井。

图1 降水井布置(单位:mm)

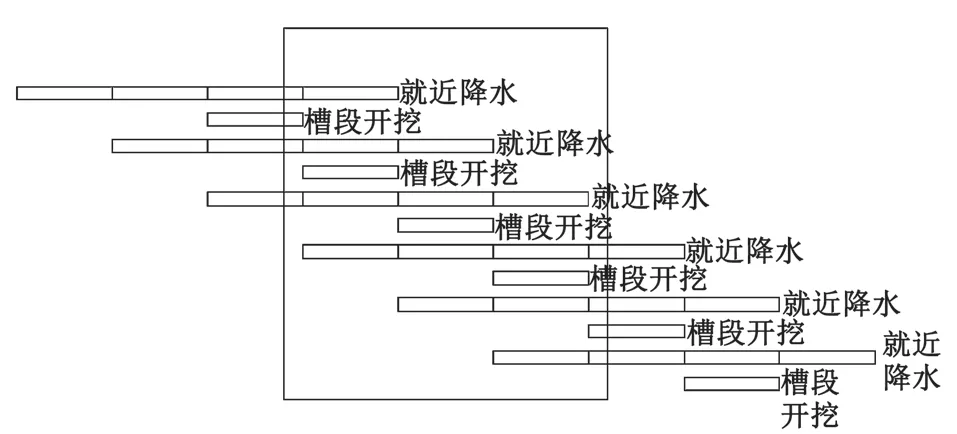

由于在围护结构外实施降水,理论上会在一定程度上波及场外环境。为降低影响,降水施工需按就近降水的原则,按照图 2 方式进行地下连续墙施工。

图2 就近降水顺序图

3.3 槽壁加固

微承压水主要存在于④-2层粉土夹粉砂层,该层土体的渗透系数偏大。按照常见的槽壁加固方式,通过高压旋喷或三轴搅拌将一定宽度范围内的④-2层沙土层固结,使得该层土体渗透性大幅降低,切断槽内外的水力联系,避免微承压水径向渗透破坏槽壁泥皮。

3.4 方案比选

1)工期及费用分析。

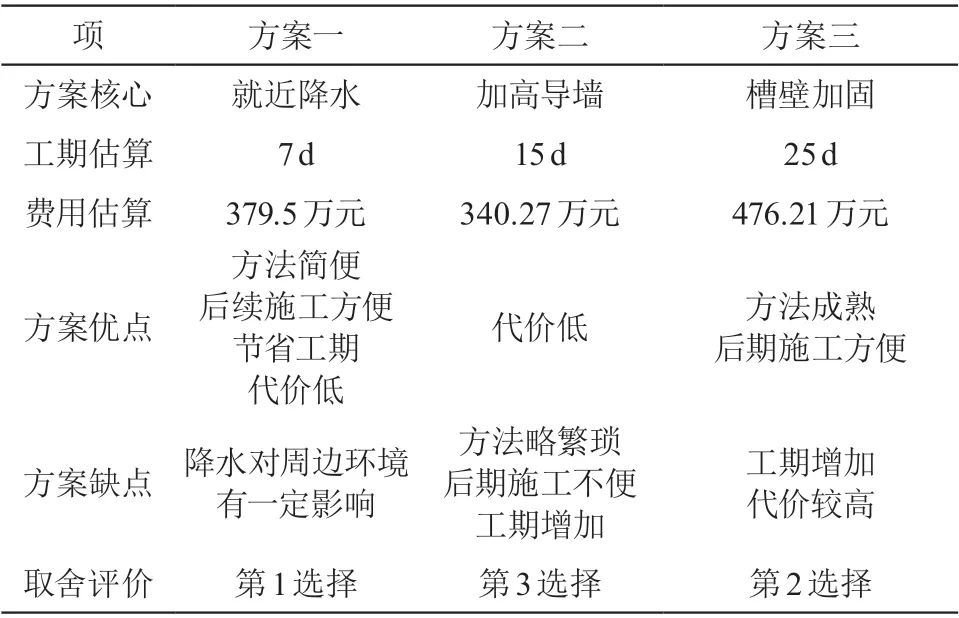

①仅考虑基坑西侧 156.8 m 范围,基坑周边就近降水,仅需准备钻机即可投入施工,且不占用基坑围护内的场地,连续施工 4 d 后即可投入使用;②加高导墙则需要植筋、支设模板和混凝土浇筑等工序,并要求达到设计强度后方能进行成槽施工,预估 15 d 全部完成;③三轴旋喷桩槽壁加固则需重新组织大型设备进场,旋喷加固完成后需强度满足设计强度才能进行成槽施工,受场地限制预估 25 d 完成。另外,三种方案的测算成本相差不大,加高导墙方案成本最低,槽壁加固方案成本最高,基坑周边就近降水成本居中。

2)方案优缺点分析。

基坑周边就近降水方法简便,能节省工期,但会涉及到后期短时间内的运营和围护。同时,即便针对潜水层和微承压水层进行短期降水,也会对周边环境造成可恢复性影响,在施工前需进行论证和分析。导墙加高方案虽然成本较低,但方法比较繁琐,涉及混凝土施工的全部工序,且加高后与已有重车道形成高低差,对成槽施工和地下连续墙混凝土施工均带来不便。三轴槽壁加固方法成熟,且施工完成后可以提高地下连续墙的施工质量,但由于大型设备的重新进场、破除已施工混凝土导墙等前期准备工作比较多,同时大量占用场内施工道路,因此工期较长且不利于场内交叉施工。

结合实际情况、成本及工期等对比分析总结如表 1 所示。

表1 方案比选表

4 防止地下连续墙槽壁坍塌的控制措施

通过现场进行导墙标高提升、降低微承压水水位和槽壁加固三种试验方案的实施,均表明地下水位标高的高低及成槽过程中的泥浆护壁效果好坏对能否顺利成槽影响较大。因此,在实际施工时宜采取以下控制措施防止槽壁坍塌。

1)地下水头控制。

根据相关的技术要求,结合以往的施工经验,成槽时的槽段内泥浆液面应高出地下水位 0.5 m 左右才能有效控制地下水头。如导墙局部高差不足时,可采取增大泥浆比重的措施,或者采取降水的措施。

2)泥浆控制。

采用优质膨润土制备泥浆,使泥浆具有良好物理、化学稳定性。一般泥浆可以循环使用三次,循环过程中需使用泥浆分离设备。如果在成槽施工工程中泥浆含砂率比较大即含砂率>8 % 时或槽内泥浆回收时,需要用泥浆分离设备分离砂粒。

3)施工荷载控制。

在槽段成槽过程中,尽量控制大型机械在槽段边的扰动,以及严格控制槽段边的物体堆载情况,尽量减少外部施工荷载对槽壁稳定性的影响。

5 结语

地下连续墙在施工过程中受地质条件和水文条件影响较大,一旦出现问题将造成极大成本浪费。结合现场实际案例,分析地下连续墙在不利地质条件下成槽频繁塌孔的原因,并针对性制定提升导墙标高、降低微承压水水位和槽壁加固等措施,择优选取处理方案,保证槽壁的施工稳定,顺利完成围护结构施工,为今后类似深大基坑围护结构施工提供了有价值的技术指导和经验做法。