轻质复合屋面板工程检测鉴定分析

周 垚,孙 彬,王景贤,崔 强

(中国建筑科学研究院有限公司,北京 100013)

0 引言

目前,越来越多的钢筋混凝土结构的工业厂房逐渐被钢结构工业厂房所代替,轻质复合屋面板逐步在工业建筑及大型公共建筑中得到了广泛的应用[1]。轻型屋面板具有轻质、高强、色泽丰富、抗震防火、防雨、寿命长及免修等特点,并且施工方便,不受季节影响。轻型屋面板由板材和夹芯材料组成,因夹芯材料可灵活选择,从而使屋面板可实现质量轻、安装方便、适合工业化生产。根据夹芯材料的不同,选择轻型屋面板可根据屋面确定板材长度,避免纵向搭接、板与板之间扣接咬合,有利于减少渗漏。目前,轻型屋面板可用于各类工业、商业和民用建筑结构中;轻型屋面承重屋面板适用于轻钢结构、框架结构、砖混结构建筑的加层、轻型板式快装住宅、高层钢结构等各类建筑。复合型屋面板可用于仓库、厂房、商场、军用建筑、展览厅、体育设施、商业建筑、集贸市场、公共设施及大型临时设施等,还可用于公寓、别墅、疗养所、风景区建筑、旅游区景观建筑、快装房屋及其他工业与民用建筑。

但随着轻质复合屋面板的广泛使用,这种材料也逐渐曝露出一些问题,如:屋面板上部有积水或渗水后,轻质复合屋面板芯材浸水或受潮后强度损失较大、芯材与钢丝网粘结能力不足、钢丝网容易锈蚀、表层装饰层剥落等。

本文通过对工程中轻质复合屋面板的检测,发现应用过程中存在的问题,提出轻质复合屋面板工程检测鉴定思路,查找轻质复合屋面板破坏的原因,并对工程提出针对性处理建议。

1 工程案例

1.1 概况

某工程车间屋面部分采用的发泡水泥复合板出现了芯材脱落,且成片掉落,已产生安全隐患,使用方已决定将屋面板拆除并更换新板。在屋面板拆除前和拆除的过程中,对该工程车间屋面发泡水泥复合板进行检测鉴定,并提出处理方式建议。根据设计图纸要求,该屋面板选自图集 02ZG 710《发泡水泥复合板》[2]。车间俯视情况如图 1 所示。

图1 车间俯视图

1.2 检测鉴定内容

检测鉴定项目如下:1)屋面板外观检查;2)屋面板钢筋配置情况和钢筋锈蚀状况检查;3)芯材含水率、吸水率、密度、抗压强度检测;4)使用环境调查;5)质量问题分析。

1.3 检测鉴定结果

1.3.1 外观质量

对该厂房车间屋面发泡水泥复合板外观进行检查,主要情况如下。

1)厂房车间屋面采用的发泡水泥复合板底面层及芯材开裂脱落,局部较严重,典型照片如图 2、图 3 所示。

图2 板底面层及芯材脱落

图3 板底面层及芯材脱落、钢筋网外露

2)复合板钢边框表面涂料破损,边框锈蚀,典型案例如图 4 所示。

图4 拆除的复合板钢边框锈蚀

3)屋面板底面存在潮湿、结露现象,局部形成水珠附着在板底表面(见图 5)。

图5 板底面结露形成水珠

1.3.2 钢筋配置情况和钢筋锈状况检查结果

1)钢筋配置情况。

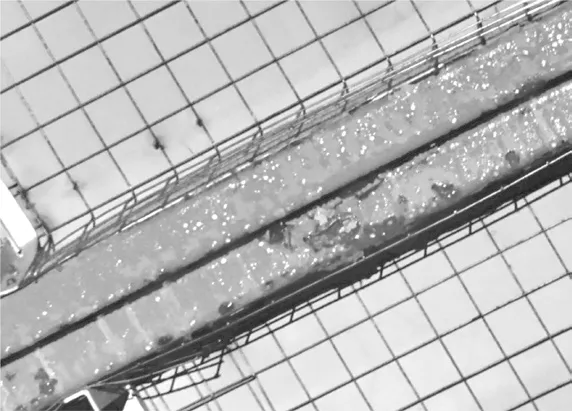

屋面板拆除后,对面层和芯材脱落的板,采用钢卷尺抽查测量钢筋间距,测量照片如图 6 所示。

图6 钢筋间距测量

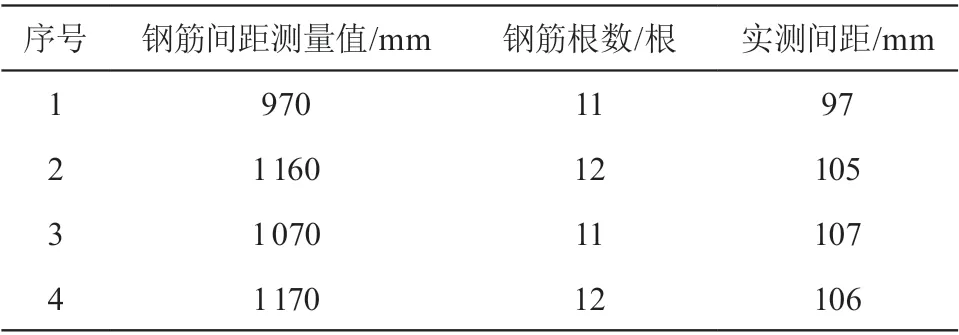

对 4 块复合板的横向钢筋间距进行抽检,抽检结果如表 1 所示。钢筋间距实测平均值为 104 mm。

表1 钢筋间距测量结果

2)钢筋锈蚀情况。

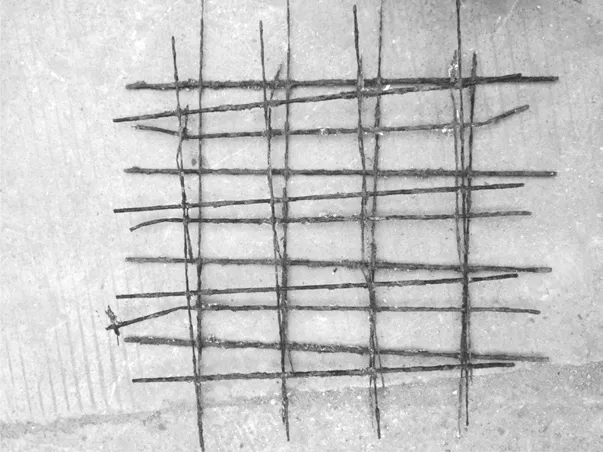

拆除屋面板后,发现发泡水泥复合板面层局部脱落严重,钢筋网外露、锈蚀严重,个别钢筋锈断,典型照片如图 7、图 8 所示。

图7 复合板内部钢筋锈蚀严重

图8 钢筋锈蚀严重 局部锈断

现场截取的钢筋如图 9 所示。除锈后测量钢筋剩余直径,测量结果如表 2 所示。

图9 锈蚀钢筋取样

表2 钢筋剩余直径测量结果

1.3.3 芯材检测结果

拆除屋面板后,根据 GB/T 30100-2013《建筑墙板试验方法》[3]在实验室制样,对芯材的含水率、吸水率、密度以及抗压强度进行检测。样品如图 10 所示,制样后样品如图 11 所示。

图10 样品

图11 制样后样品

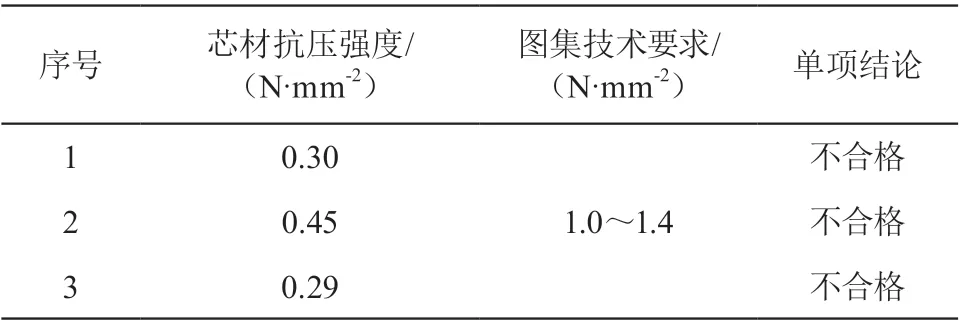

1)复合板板底面层厚度检测结果。在取样制样过程中,发现复合板的板底面层较薄,典型照片如图 12 所示,局部抽查 3 块板材,板底面层测量结果如表 3 所示。

图12 板底面层厚度

由表可见,板底面层厚度平均值为 0.77 mm,小于02 ZG 710《发泡水泥复合板》图集中要求的面层厚度(5 mm)。

2)芯材含水率检测结果。从 3 块板材芯材中各切割 1 块样品,依据 GB/T 30100-2013《建筑墙板试验方法》,对芯材含水率进行检测,检测结果如表 4 所示。

表4 芯材含水率检测结果

由表 4 可见,所检样品的芯材含水率平均值为 33.0 %。

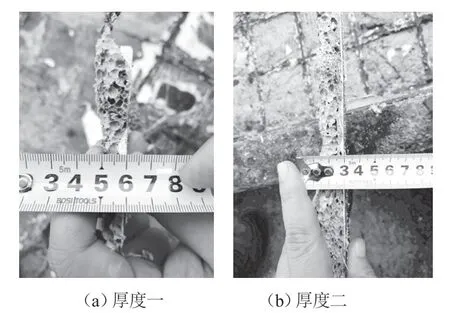

3)芯材吸水率检测结果。从3块板材芯材中各切割 1 块样品,依据GB/T 30100-2013《建筑墙板试验方法》,对芯材吸水率进行检测,检测结果如表 5 所示。

表5 芯材吸水率检测结果

由表可见,所检样品吸水率不符合 02 ZG 710《发泡水泥复合板》图集中吸水率 20 % 的要求,吸水率平均值为 90 %,实测吸水率远大于图集中的限值要求。

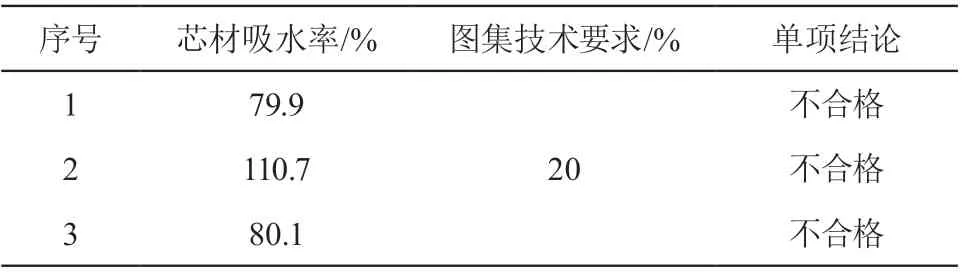

4)芯材密度检测结果。从 3 块板材芯材中各切割 1 块样品,依据 GB/T 11969-2008《蒸压加气混凝土性能试验方法》[4],对芯材密度进行检测,检测结果如表 6 所示。

表6 芯材密度检测结果

由表可见,所检样品的芯材密度符合 02 ZG 710《发泡水泥复合板》图集中的技术要求。

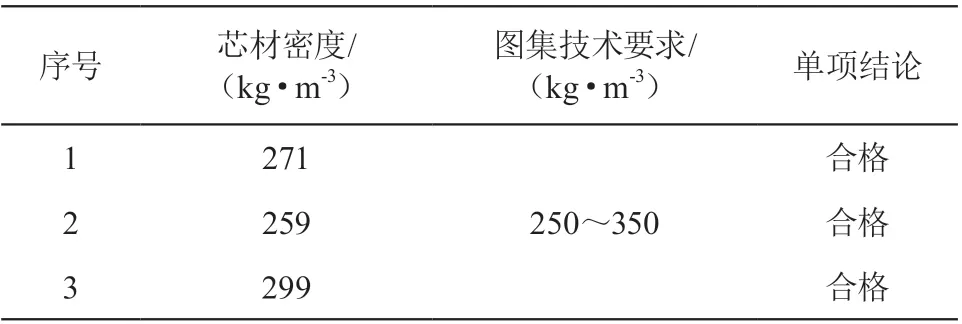

5)芯材抗压强度检测结果。从 3 块板材芯材中各切割 1 块样品,依据 GB/T 30100-2013《建筑墙板试验方法》,对芯材抗压强度进行检测,检测结果如表 7 所示。

由表 7 可见,所检样品的芯材抗压强度不符合 02 ZG 710《发泡水泥复合板》图集中的技术要求。

1.3.4 使用环境调查结果

对委托检测的屋面板所在的厂房室内环境进行调查,调查发现,屋面板底面和靠近屋面的墙面局部潮湿,个别部位有明显的结露现象,严重处形成水珠滴落至地面。

表7 芯材抗压强度检测结果

厂房内的温湿度计显示,部分区域的湿度超过 80 %,湿度计显示结果照片如图 13 所示。

图13 厂房内温湿度计显示

1.4 芯材开裂脱落原因分析

1)屋面复合发泡水泥板面层较薄,实测平均厚度为 0.77 mm。根据 02 ZG 710《发泡水泥复合板》对屋面板厚度的要求,水泥面层厚度为 5 mm。检测的屋面板底面层为石膏,且厚度远小于图集要求,故阻断环境中的水分进入芯材内部的能力偏弱。取样实测芯材含水率平均值大于 30 %。

2)芯材吸水率检测结果表明,芯材平均吸水率为 90 %,大于 02 ZG 710《发泡水泥复合板》要求(20 %)。

3)芯材抗压强度检测结果表明,芯材实测抗压强度值在 0.29~0.45 N/mm2,02 ZG 710《发泡水泥复合板》中要求发泡水泥立方体抗压强度值范围在 1.0~1.4 N/mm2,故芯材抗压强度不符合要求。

4)经使用环境调查,屋面板所在厂房室内局部区域湿度较大,2018 年 12 月 14 日检测时,厂房内温湿度计显示最大湿度超过 80 %。02 ZG 710《发泡水泥复合板》中的适用范围要求年平均相对湿度≤75 %。

根据检测结果,复合发泡水泥板样品的面层厚度、芯材吸水率、芯材抗压强度的实测结果均达不到02 ZG 710《发泡水泥复合板》的要求,即产品性能指标不满足设计文件的要求。

在使用环境湿度较大的情况下,因板底面层厚度偏小,且未使用图集中要求的水泥面层,现有的面层阻挡水分进入芯材内部的能力较弱。当水分进入芯材,因芯材吸水率偏大,加剧了芯材的吸水软化及芯材内部钢筋网的锈蚀膨胀,且芯材抗压强度偏低,造成板底芯材开裂、脱落。

1.5 处理建议

依据检测鉴定结果,现场发泡水泥复合板芯材剥落严重,内部钢丝网外露、锈蚀严重,个别钢丝网已锈断,且面层厚度、芯材吸水率、芯材抗压强度的实测结果均达不到 02 ZG 710《发泡水泥复合板》中的技术要求,结合现场高湿环境状况,不建议进行修复。可按现场实际使用环境,选用适宜的板材进行更换。

2 结语

1)轻质复合屋面板存在面层厚度、芯材吸水率、芯材抗压强度的实测结果均达不到 02 ZG 710《发泡水泥复合板》的要求,即产品性能指标不满足设计文件的要求的情况。

2)使用环境湿度较大的情况下,板底面层厚度偏小,且未使用图集中要求的水泥面层,现有的面层阻挡水分进入芯材内部的能力较弱。当水分进入芯材,因芯材吸水率偏大,加剧了芯材的吸水软化及芯材内部钢筋网的锈蚀膨胀,且芯材抗压强度偏低,造成板底芯材开裂、脱落。

3)通过现场屋面板外观检查,屋面板钢筋配置情况和钢筋锈蚀状况检查,芯材含水率、吸水率、密度、抗压强度检测,以及使用环境调查等,分析了轻质复合屋面板出现使用问题的原因。