城区繁华地段电缆隧道 SJ 4-1 竖井施工技术

吴发展

(中铁隧道集团二处有限公司,河北 三河 065201)

0 引言

竖井做为城市隧道出土和进料的通道,施工中应保证周边环境的安全。田亮等[1]研究隧道竖井施工对邻近管线的沉降影响,钢支撑对周边环境起着有效的控制作用。王建强等[2]研究了公路隧道通风竖井施工综合技术。张飞等[3]针对深基坑施工综合分析监测的变形、力学监测数据得出施工监测的安全方法论。本文依托北环电网电缆隧道 SJ4-1 综合井介绍城区繁华地段竖井施工技术。

1 工程概况

电缆隧道综合井前期作为施工通道、隧道区间出渣通道,后期作为隧道检修进人井、通风竖井和电缆出入线功能,井中浇筑多层板梁安置通风设备、电气设备等[4]。SJ4-1 竖井为综合井,竖井西侧紧邻南方电网福田 4 层营业大楼(见图 1),北侧距地下市政 20 kV 电力电缆沟仅 0.5 m[5],竖井内净空尺寸为 12.9m×4.5 m,竖井壁厚 0.9 m,竖井采用围护桩开挖筑井施工,井深19.62 m。钻孔揭露竖井深度范围内岩土层自上而下有:①素填土、②1粉质黏土、④1砾质黏性土、⑤1全风化花岗岩、⑤2强风化花岗岩、⑤3中风化花岗岩。地下水的排泄途径主要是蒸发和侧向渗流为主,主要补给来源为大气降水,地下水对混凝土结构微腐蚀性,对钢筋混凝土结构中钢筋微腐蚀性,对钢结构微腐蚀性。根据竖井所处的环境条件、地质条件、结构尺寸及深度、施工使用要求,竖井采用钻孔灌注桩支护,高压旋喷桩止水,明挖形式。竖井为方形,长×宽=14.7 m×6.3 m,竖井周边采用水下灌注桩结合 D=800 mm 的三管高压旋喷桩进行地层加固及止水,旋喷桩入强风化花岗岩层 2 m。

图1 竖井周围建筑物

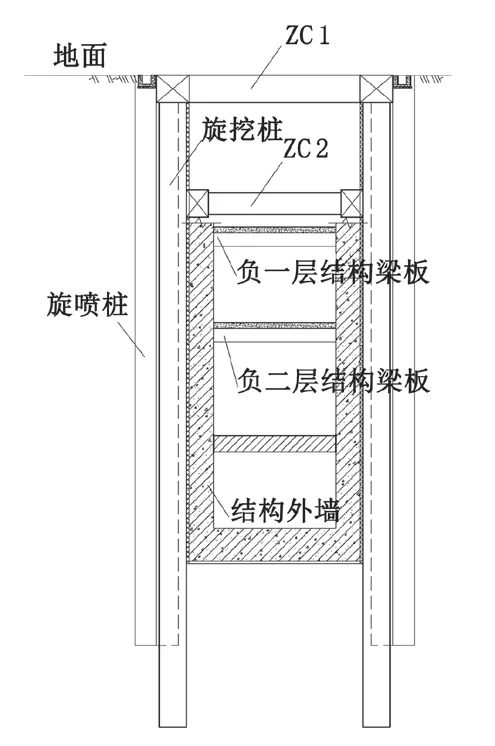

根据竖井结构情况(见图 2),制定施工工序如下。

图2 竖井结构情况

1)采取跳挖法先施工旋挖桩,再施工旋喷桩,待桩达到设计要求强度后开挖土方至第一道支撑底面并浇筑冠梁及第一道内支撑。

2)开挖至第二道支撑底面,并浇筑腰梁及第二道支撑,待支撑混凝土强度达到设计值后往下开挖土方,以此逐层施工各道支撑,直接开挖至设计坑底底标高。

3)浇筑底板,待底板强度达到设计强度值 75 % 后拆除第五道支撑。

4)施工结构外墙至第四道支撑底部附近,待外墙达到设计强度后,在 +0.72 标高处对撑的位置安装φ609、壁厚为 16 mm 的钢管支撑,然后拆除第四道支撑,继续往上浇筑外墙,再拆除第三道支撑。

5)继续往上施工结构外墙及浇筑负二层、负一层楼板,待外墙达到设计强度后拆除第二道支撑。

6)继续往上施工结构外墙及浇筑夹层梁板,然后拆除第一道钢管支撑。

2 旋挖桩和旋喷桩施工

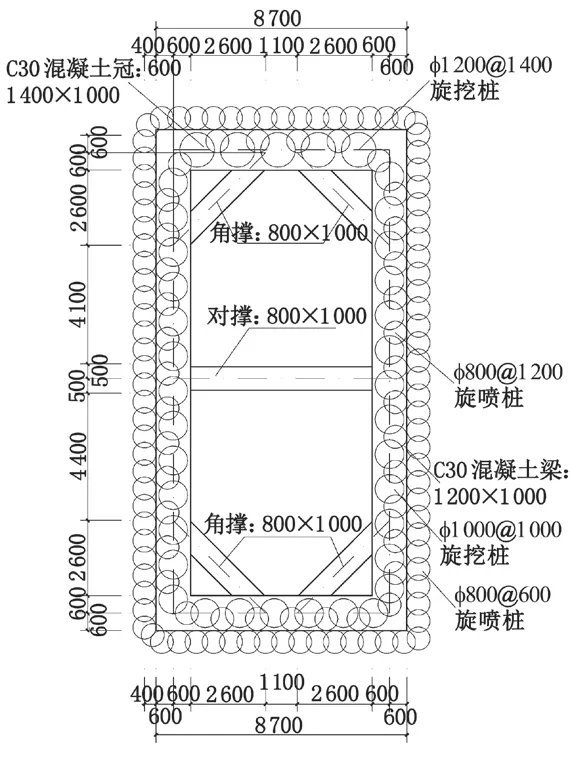

旋挖桩为钻孔灌注桩(见图 3),为避免钻孔桩施工对已有建筑物造成不利影响,采取隔一挖一的跳挖法施工。为确保紧邻的已有 4 层建筑物不受本工程影响,采取两道旋喷桩止水及袖阀管地面注浆,跟踪注浆加固土体、基坑底满堂袖阀管注浆两种注浆措施作为支护结构渗漏水时的补强预案。跟踪注浆补强措施:分别在 5.4 m、7.4 m、9.4 m 深度处的已有建筑物一侧的钻孔桩桩间施工袖阀管注浆,采取隔一注一的跳注法施工。

图3 钻孔灌注桩和旋喷桩平面图(单位:mm)

旋喷桩采用三管高压旋喷桩,利用高压泵将配制好的浆液通过喷头高速射入土体,喷头旋转提升使浆液切削土体产生物理化学反应,形成强度[6],旋喷桩桩径 800 mm,间距为 @ 600、@ 1 200 及 @ 1 400 等三种规格。三重管法高压旋喷注浆,压力大于 25 MPa,流量大于 30 L/min,旋喷桩采用高压注浆施工。旋喷桩水泥选用 P.O42.5 普通硅酸盐水泥,水泥浆液的水灰比采用1∶1,钻杆提升速度 10 cm/min,钻杆旋转速度 10 r/min,高压喷射注浆完毕后,迅速拔出注浆管。

袖阀管双液浆参数:水泥选用 P.O42.5 普通硅酸盐水泥,注浆水胶比为 1∶2~1,水玻璃浓度为 30~35 Be,水泥:水玻璃=1∶0.03(体积比);注浆压力结合注浆位置所处深度按 0.1~0.3 MPa 控制,注浆过程中注意观察注浆压力的变化情况[7],注浆达到设计终压,并继续注浆 5 min 即可停止注浆,封闭孔口并做好保护。

灌注桩、冠梁、腰梁、内支撑混凝土等级均为 C 30,保护层厚 50 mm,桩顶嵌入冠梁 100 mm,桩主筋锚入冠梁长度不小于 35 d。灌注桩采用旋挖机成孔,清孔后立即放入钢筋笼,并固定在孔口,使混凝土浇筑过程中不至于下沉或上浮。

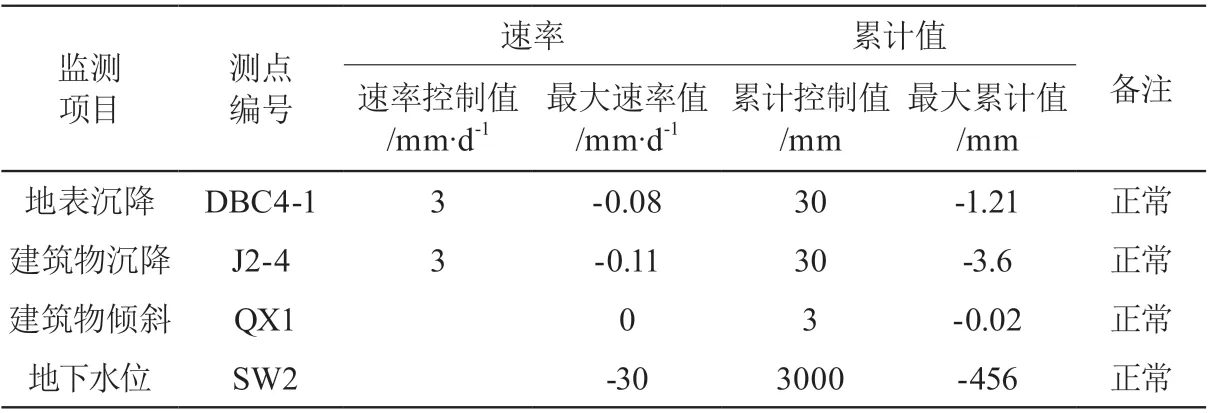

表1 竖井周边环境监测成果

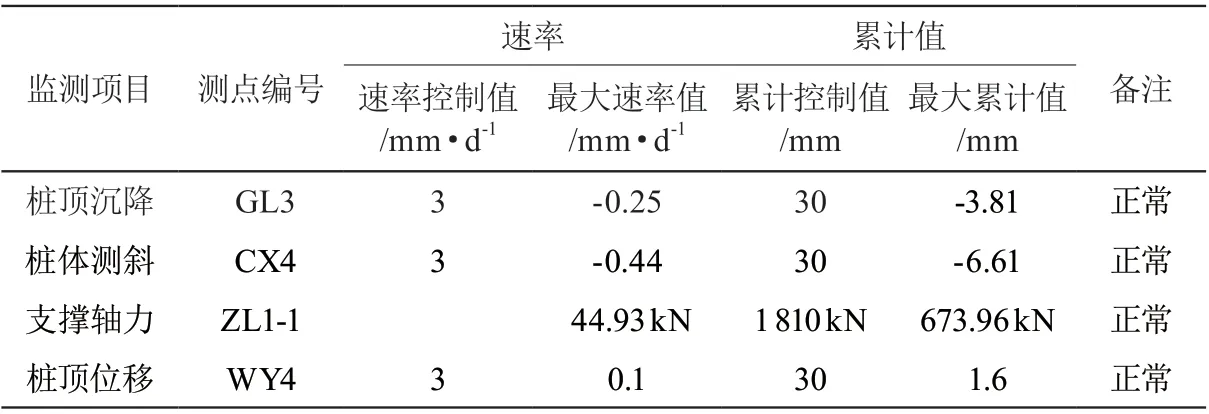

表2 竖井支护体系监测成果

3 竖井井身开挖

竖井施工由上向下开展,首先施工顶部冠梁及内支撑,竖井开挖落底后,施工竖井二次衬砌。

由于竖井施工场地狭小,井身开挖采用挖掘机与人工配合的方式,挖机挖出的土直接提升到地面装车运走,井身角部及挖机难以挖到的地方,采用人工开挖,随开挖随支护,及时封闭。

竖井开挖过程中采用基坑内降水方式,降水井采用钻井机钻孔,竖井底临时集水坑平面尺寸 1 m×2 m,降水深度控制在坑底以下 2 m。竖井二衬边墙及底板需预留泄水孔,泄水孔间距 2.5 m×2.5 m,梅花形布置。根据竖井提升工作量大小,竖井提升采用龙门吊提升方式。

竖井井壁施工采用满堂红脚手架支护,模板采用组合钢模板,井壁竖向分段以井壁支撑位置为分界点,做到井壁支撑和井壁混凝土同时施工。根据竖井井壁流程化施工安排,现场准备两套竖井模板及脚手架支撑体系,满足竖井井壁施工需要。

4 竖井井身防水

防水采用 PVC 复合式防水卷材,主材厚 1.5 mm,350 g/m2无纺布上有吊带,在桩间混凝土找平层上先进行电钻钻孔,并用木塞钉固定吊绳,吊绳固定间距为0.6 m×0.6 m,梅花形布置;1.5 mm 厚的 PVC 防水板,置于井壁侧。

防水层基面要求平顺、坚固、无钢筋突出,防水层铺设平顺、舒展、无褶皱、无隆起,防水材料长边和短边搭接宽度 120 mm,搭接部位连续可靠、粘贴牢固、不渗水,搭接部位采用双缝爬焊机,焊缝宽度不小于100 mm,焊缝必须进行充气检查,在 0.1 MPa 的大气压下,保持 2 min 不漏气。

5 施工监测

施工过程中必须对周围邻近建筑物进行基础沉降、变形、裂缝等全方位的监测和保护,对邻近地下管线的监测,应满足各管线单位要求的允许值,基坑开挖过程中对地下水位的变化进行量测(见表 1),对竖井支护结构的位移、变形、支撑内力及侧土压力进行监测(见表 2)。

监测数据显示,地表沉降监测点和建筑物沉降监测点都较为稳定。监测结果表明:竖井周边环境监测项目和竖井支护体系监测项目各测点速率和累计值均在允许范围内,监测数据正常,周边环境安全可控,可正常施工。

6 注意事项

本工程处于城市繁华区,施工安全非常重要,为了做到安全施工,需要注意以下事项。

1)竖井井身开挖前,务必先完成旋喷桩施工。井口设好遮雨棚,井口周围设安全防护栏,地面设截水沟,排截地面水,地面采用 100 mm 厚的 C 15 混凝土铺砌,防水地表水渗入基坑,严格控制周边堆载不得大于20 kN/m2。

2)顶部冠梁及内支撑混凝土强度达到 85 % 设计强度后方可进行下一下步开挖,开挖后首先浇筑腰梁与内支撑,方能进行下道工序施工。

3)竖井二次衬砌完成并达到 85 % 设计强度后,方能进行下道工序,直到完成二次衬砌施工。

7 结论

1)为避免钻孔桩施工对已有建筑物造成不利影响,采取隔一挖一的跳挖法施工,袖阀管注浆,采取隔一注一的跳注法施工。

2)竖井井身开挖采用挖掘机与人工配合的方式,随开挖随支护,及时封闭。

3)竖井周边环境监测和竖井支护体系监测成果表明,监测数据正常,周边环境安全可控。