氟硅酸制取氢氟酸研究进展

赵 陈 肖飞彪 王志昆

(1.浙江巨化技术中心有限公司,浙江 衢州 324004; 2.浙江巨化股份有限公司,浙江 衢州 324004)

0 前言

氟化氢(HF)作为基础化工原料,在含氟高分子材料、化工医药、农药、制冷剂、清洗剂、发泡剂和缩合剂等领域都有广泛的用途[1-2],其生产原料主要为萤石(CaF2)和浓硫酸。萤石是氟化工最重要、最基础的化石原料,也是不可再生的战略资源。随着萤石资源逐渐枯竭,氟化工的长远发展受到很大限制[3]。

氟硅酸[4-5](H2SiF6)又称为硅氟氢酸、六氟硅酸,其化学性质不稳定,易分解为四氟化硅气体和氟化氢。易溶于水,有强酸性,并具有腐蚀性,能够侵蚀玻璃。氟硅酸可以与水形成稳定的结晶水合物H2SiF6·nH2O(n=4、6、9.5,熔点分别为20 ℃、-12 ℃和-54 ℃)[6],将浓氟硅酸溶液冷却可以析出无色的二水结晶体[7]。磷肥生产过程中的副产是氟硅酸的主要来源之一。磷矿石的蕴藏量非常大,截至2015年,全球探明的磷矿石储量为683.13 亿t[8],氟以Ca5(PO4)3F的形式存在于磷矿石中,按照氟的质量分数为3.5%计算,磷矿石中氟的蕴藏量十分可观,约占世界氟资源的90%以上[9]。磷肥中氟的主要回收方式是生成氟硅酸,氟硅酸可以制备氟硅酸盐或氟化盐,其工艺路线比较简单,产品价值也较低。为了提高磷肥副产氟硅酸中氟的附加值,人们开始研究开发将氟硅酸转化成氟化工最基础的原料──氟化氢[10]。如何利用氟硅酸制备氢氟酸成为解决氟化工基础原料问题的技术关键。利用各种工艺技术可以将磷肥副产的氟硅酸转变为氢氟酸还高纯度无水氟化氢,不仅有利于治理磷肥生产过程中的氟污染,而且有利于萤石资源的保护,以及有利于氟资源的有效可持续利用和氟化工的可持续发展。着重概述了氟硅酸制取氢氟酸各种工艺路线并对比了各工艺的优缺点。

氟硅酸制备氢氟酸工艺分为直接法和间接法。直接法就是将氟硅酸直接热解或是用浓硫酸分解制备氢氟酸;间接法即不是直接利用氟硅酸制备氢氟酸,而是先将氟硅酸转化成氟化钙、氟硅酸钙、氟硅酸钠、氟硅酸镁、氟化氢钾/钠和氟化铵等含氟盐,再将含氟盐热解或使用浓硫酸分解制备氢氟酸。

1 直接法制备氢氟酸

1.1 氟硅酸直接热分解制备氢氟酸

瑞士巴斯公司[11]研究了氟硅酸直接热解的工艺,该工艺是将氟硅酸直接热解成氟化氢和四氟化硅。其化学反应式如下:

Reed等[12]也采用了热解氟硅酸的工艺。首先将氟硅酸溶液进行热分解,得到二氧化硅和稀氢氟酸溶液,然后将氢氟酸溶液用浓硫酸处理得到无水氟化氢(AHF)。该技术的缺点是生成的HF纯度比较有限,同时需要大量浓硫酸。Mani等[13]将热解氟硅酸溶液得到的混合溶液用电渗析方法提纯HF。但该方法具有工艺复杂、技术成熟度较低以及耗能较大等缺点。

1.2 氟硅酸与浓硫酸反应制备氢氟酸

美国维尔曼动力煤气公司[14]研究了氟硅酸与浓硫酸反应直接制取氟化氢的工艺。其工艺路线包括氟硅酸的浓缩、脱水和四氟化硅的解吸以及氟化氢的吸收、精馏等过程,经过提浓、净化等过程后得到H2SiF6,H2SiF6再用浓H2SO4分解制取HF。该工艺的化学反应式如下:

该工艺中氟化氢的解吸率可以达到97%~99%,生成的SiF4气体返回浓缩工段进行循环使用。该工艺的优点在于工艺路线短、工业化设备要求较低,其经济效益也较好,但此工艺会产生大量含有氟离子的稀硫酸,稀硫酸的处理成为制约该工艺发展的重要因素。

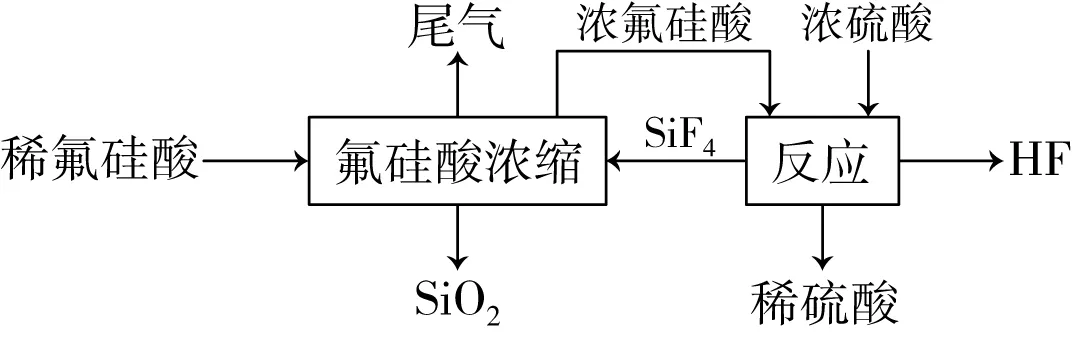

Oakley等[15]和Mohr等[16]研究了用浓硫酸分解氟硅酸溶液使其生成氟化氢和四氟化硅的工艺过程。产物经分离后可以得到无水氟化氢和四氟化硅,四氟化硅再循环生成氟硅酸。该工艺过程中会产生大量的由四氟化硅水解生成的硅胶,过滤比较困难。该工艺流程如图1所示。

图1 浓硫酸直接分解氟硅酸流程图[17]

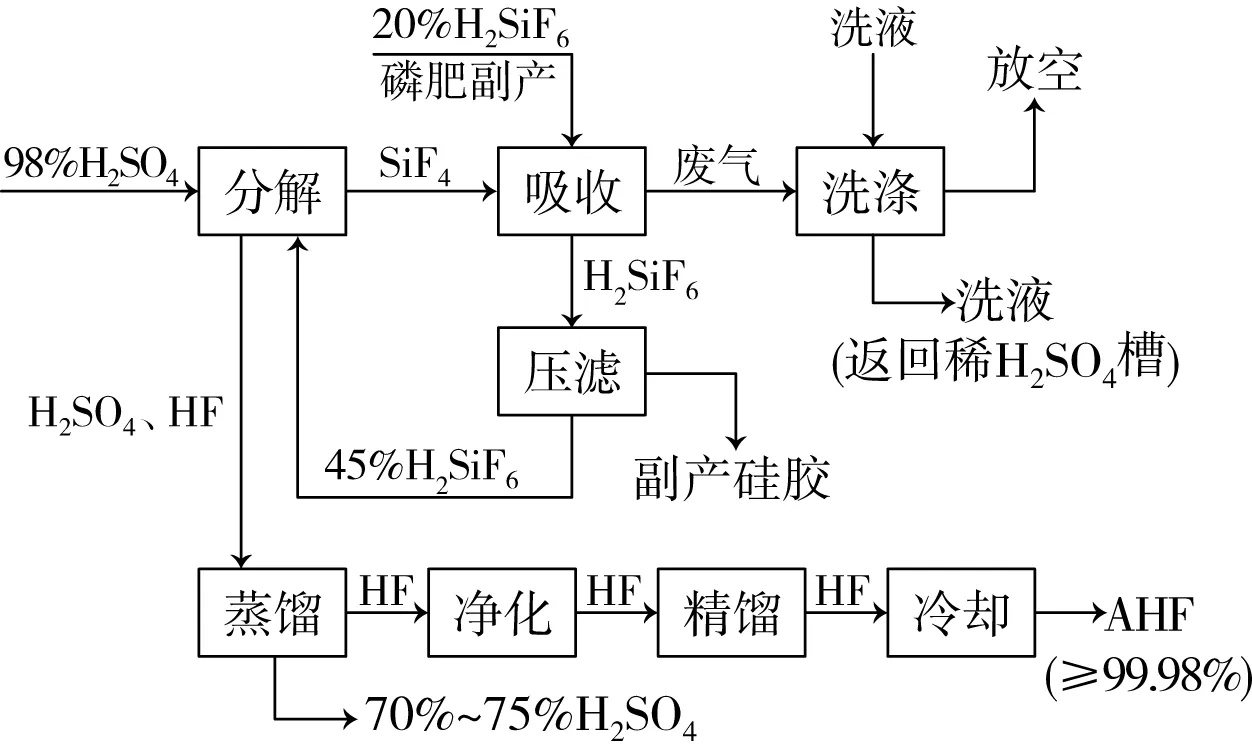

瑞士巴斯公司[14]也系统研究了浓硫酸直接分解氟硅酸的工艺,形成了较为完善的并已实现工业化的BUSS工艺,工艺流程如图2所示。

图2 BUSS工艺流程图[14]

瓮福集团[18-19]于2006年引进了瑞士戴维公司1 000 t/a氢氟酸中试技术,设计建设了2~3万t/a无水氟化氢工业生产装置,经过一系列的改造升级,于2008年实现工业化生产[20]。其工艺流程如图3所示。

图3 瓮福集团浓硫酸直接分解氟硅酸的工艺流程[19]

该工艺首先是将来自磷肥厂的稀氟硅酸引入浓缩系统进行浓缩,浓缩后的氟硅酸经过滤分离后与浓硫酸进行反应,反应产生四氟化硅、氟化氢等混合气体。混合气体还需要经过浓硫酸吸收,其中的氟化氢气体会被浓硫酸吸收截留,剩余的四氟化硅气体会进入浓缩系统进行再次利用。截留氟化氢气体的浓硫酸经蒸馏可以分离出氟化氢气体,氟化氢再经过净化、精馏除去高、低沸点杂质等过程,最后得到无水氟化氢,剩下的稀硫酸可以再送入磷酸反应器中生产磷酸。该方法工艺流程较简单,但理论上氟硅酸分解生成氟化氢的单程转化率仅有33.3%[19]。

2 间接法制备氢氟酸

2.1 氟硅酸与金属阳离子生成含氟沉淀盐

2.1.1钙盐

生成钙盐的反应主要如下:

美国矿务局[14][21]研究了由氟化铵作为沉淀剂制取CaF2的方法:首先用氨气将氟硅酸进行氨化制得氟化铵和硅胶,pH控制在9左右。其化学反应式如下:

在滤液中加入熟石灰将氟离子以氟化钙的形式沉淀下来,过程中产生的氨气返回系统中进行循环利用。其化学反应式如下:

通过分离、干燥,所得产品中CaF2的质量分数为97.7%、SiO2的质量分数为0.71%,将生成的氟化钙按传统方法即萤石法生产HF,氟的总回收率可以达到97.3%,氨的回收率为88.8%,生产过程中需要补充少量的氨水。该工艺氟的总回收率比较高,且生产HF的工艺设备无需改造,但该工艺流程较长。

Bayer/Kalichemie公司[22-23]以石灰石(CaCO3)和氟硅酸为原料在反应器中将两者进行中和反应,反应后得到氟化钙和二氧化硅,控制条件根据两者的密度差将两者分离。薛彦辉等[24]也研究了相似的工艺路线:在氟硅酸与石灰石物质的量比为1 ∶3、反应温度为70~80 ℃、反应时间为2 h的条件下,石灰石的反应率可达93%,氟化钙的收率可达95%以上。

法国皮奇尼铝业公司[25]用无水氯化钙与不纯的氟硅酸反应制得氟硅酸钙。在低温条件下,通过调整氟硅酸的浓度、CaCl2和H2SiF6物质的量比,可以定量沉淀出氟硅酸钙的二水化合物,再经过过滤、洗涤和干燥后获得无水氟硅酸钙。氟硅酸钙在高温下易分解成氟化钙和四氟化硅,生成的氟化钙可以用于生产氢氟酸。在H2SiF6的质量浓度>25%、CaCl2和H2SiF6物质的量浓度比为2~5的条件下,无水氟硅酸钙的收率可以高于94%。

将稀CaCl2溶液浓缩与氟硅酸溶液反应可以制得CaSiF6,并在300~400 ℃条件下进行热解得到CaF2,其工艺流程如图4所示。

图4 氟硅酸溶液制备氟硅酸盐再热解制备氟化钙工艺流程图[26]

该技术的难点在于氟硅酸钙的制备,主要是氟硅酸钙的过滤、钙源的选择以及氟硅酸钙的收率等问题。氟硅酸钙在400 ℃热解1 h就可分解完全,而且产物CaF2≥96.5%、SiF4≥87%[26]。

2.1.2镁盐

郝建堂等[27]报道了用轻烧氧化镁沉淀氟硅酸生成氟硅酸镁溶液的工艺路线。氟硅酸镁溶液经过浓缩、干燥等过程后得到氟硅酸镁固体,再经过煅烧可以得到MgF2和SiF4气体,SiF4气体经水吸收后继续循环利用。与萤石法类似,最后将氟化镁和浓硫酸混合制得氟化氢气体和硫酸镁,氟化氢气体经精制后可以得到无水氟化氢,经提纯后的硫酸镁可作为副产出售。

多氟多公司[28]也研究了利用氧化镁与氟硅酸生成氟硅酸镁,然后于100~500 ℃分解氟硅酸镁得到氟化镁,再用浓硫酸分解氟化镁得到氟化氢。

其化学反应式如下:

工艺流程如图5所示。

图5 氟硅酸和氧化镁制备无水氟化氢工艺流程图[27]

2.1.3钠盐

用钠的碱性水溶液吸收四氟化硅废气或与氟硅酸溶液反应可以制得氟硅酸钠,氟硅酸钠经热分解可以得到氟化钠和四氟化硅,氟化钠与浓硫酸反应可以得到氟化氢气体以及硫酸钠[29-30],氟化氢气体经冷凝或用水吸收可以得到氢氟酸,四氟化硅返回系统进行循环利用[31]。

该检测器不使用空间导数,也不平滑图像。而是在每个像素周围应用圆形遮挡物,同时将圆形遮挡物像素的灰度值与中心区域的灰度值进行对比,与中心区域亮度相似的像素被认为是USAN同化核的一部分。

多氟多公司[32]利用硫酸钠与氟硅酸生成氟硅酸钠,然后于300~800 ℃分解氟硅酸钠得到氟化钠,再用浓硫酸分解氟化钠得到氟化氢。

2.2 硫酸分解氟化铵/氟化氢铵法

贵州开磷集团和贵州省化工研究院共同开发了硫酸分解氟化铵生产无水氟化氢的工艺。其化学反应式如下:

该工艺用氨气将氟硅酸进行氨化生成氟硅酸铵固体,接着氟硅酸铵再与氨水反应生成氟化铵,最后氟化铵与硫酸反应制得氟化氢。目前该工艺已经得到产业化应用。周桂明等[33-34]系统研究了不同条件下的氟硅酸氨化反应,反应得到的产物经过分离可以得到氟化氢铵、氨气以及白炭黑。

云南云天化公司[17]开发了以氟化铵盐法制备氟化氢的工艺。首先将低浓度的氟硅酸用氨水进行两步氨化,最后得到氟化铵溶液,这与开磷集团开发的工艺比较相似。两步氨化的工艺操作条件都比较温和,第一步氨化温度为45 ℃,第二步氨化温度为35 ℃,得到的氟化铵溶液再经过浓缩制得氟化氢铵固体,氟化氢铵与浓硫酸反应得到氟化氢和硫酸铵。同时该工艺可以副产白炭黑和硫酸铵。白炭黑的聚集体形貌、比表面积可以通过氨化条件进行调整。其化学反应式如下:

该工艺的最大优点是可以循环使用硫酸铵以及氨气,但是该工艺过程复杂,设备要求较高,实际生产过程中氨气的循环利用效率较低且会产生大量的稀氨水,且氟化铵溶液浓缩以及硫酸铵的分解过程耗能非常高。其工艺流程如图6所示。

图6 由氟硅酸制备无水氟化氢的氟化氢铵工艺流程图[14]

2.3 氟氢化钠/钾工艺

英国ISC公司和爱尔兰都柏林化学公司[14]共同开发了由NaHF2制取HF的工艺(也称IMC工艺),并进行了工业化试验。其主要工艺流程:首先用氨气中和氟硅酸得到NH4F和SiO2,然后NH4F与KF作用生成氟化氢钾和氨气,释放出的氨返回中和工段,其化学反应式如下:

结晶出的KHF2与NaF悬浮液进行复分解反应制得NaHF2,剩下的KF返回系统进行循环使用,其化学反应式如下:

氟化氢气体再经过冷却、净化、精馏等过程,最终得到氢氟酸或无水氢氟酸。

其工艺流程如图7所示。

图7 IMC工艺流程图[14]

德国汉诺威的工艺流程与IMC工艺相类似,主要不同之处在于添加了与氟化钠等物质的量的氟化钾用于生成氟化氢钾。该方法工艺过程简单,理论上氟化钾/钠作为载体在系统中循环没有损耗,副产的硅胶回收再利用,但此工艺中等物质的量的配比控制较难[14]。

吉首大学与华东研究院也研究了氟氢化钾的工艺流程[14][35],与上述两种工艺的不同之处在于经氨化浓缩制得的KHF2结晶直接进行热分解制取AHF,省去了钠盐或钾盐的转化步骤,且理论上作为载体的氟化钾在循环过程中没有损耗,同样也可以副产硅胶,但此工艺整体上耗能比较高,经济效益不明显。

程立静等[36]报道了类似的工艺,不同的是他们用K2CO3为原料制备KHF2。其化学反应式如下:

其工艺流程如图8所示。

图8 由氟硅酸制备无水氟化氢的氟化氢钾工艺流程图[36]

3 结语

伴随着萤石资源的逐渐枯竭以及高速发展的中国氟化工行业,如何高效回收利用磷矿中丰富的氟资源变得越来越重要。概述了由氟硅酸制取氢氟酸或氟化氢的各种工艺路线,其工艺路线整体上可以分为直接法和间接法,并叙述和对比了各种工艺技术的优缺点。

目前工业化最成熟的是瓮福集团的浓硫酸直接分解氟硅酸的工艺,该工艺需要妥善处理反应过程中产生的大量稀硫酸。沉淀法生成氟化钙以及氟化镁等盐的方法可以最大程度地利用目前萤石法的工艺设备,但该工艺流程较长,且如何处理好副产的硫酸钙、硫酸镁等盐也是关键所在。氨化法也是研究较多的方法,其工艺过程以及操作比较简单,且可以开发氨气循环的工艺,但系统中的氨气有腐蚀性对设备要求较高且浓缩过程耗能较大。