300 Mvar 调相机油膜振荡故障诊断及治理

蔡文方,应光耀,马思聪,李卫军,王在华,陈 宇,施吉祥

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014,2.杭州意能电力技术有限公司,杭州 310012)

0 引言

调相机是一种无功补偿装置,是运行于电动机状态,向电力系统提供或吸收无功功率的同步电机,主要用于改善电网功率因素,进而维持电网电压水平。其在送端电网直流换相失败时可吸收过剩无功,防止系统电压抬升,在受端电网故障时,可提供无功支撑,提高换相失败恢复能力,具备较强的双向无功调节能力,暂态次暂态特性优,调节鲁棒性好[1-7],逐渐受到大电网系统的青睐。

调相机作为高速旋转机械,同样不可避免地存在振动方面的问题,也有其自身特殊性,主要在于其单转子结构,故对两轴瓦的承载均匀性有较高要求,在振动故障分析和措施中,调整对轮中心、抬标高、增加承载力等火电机组常用的方法将不再适用。

本文介绍了某300 Mvar 双水内冷调相机在启动超速阶段发生的严重油膜振荡故障及其治理措施,大型调相机在近两年才陆续投产,大部分机组还未到大修周期,振动问题的暴露还需要一段过程,本故障过程和分析诊断对于同类故障有一定的借鉴意义。

1 设备简介

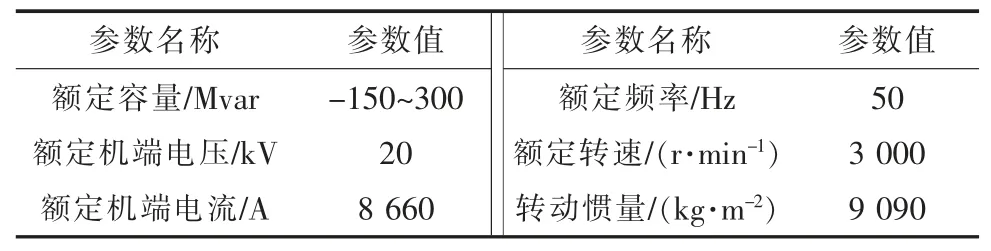

某300 Mvar 调相机工程1 号机组采用上海电气集团上海电机厂有限公司生产的TTS-300-2型双水内冷机组,即调相机的定子绕组和转子绕组采用水内冷,定子铁芯及端部结构件采用空气冷却,转子冷却水在出线端转子中心孔进水。机组非出线端轴承(1 号轴承)及出线端轴承(2 号轴承)均采用落地式椭圆瓦座式轴承,转子一阶、二阶设计临界转速分别为730 r/min 和2 190 r/min,转速及键相信号均安装在励磁碳刷末端。基本结构及参数如图1、表1 所示。

图1 调相机本体示意

表1 调相机主机参数

本工程调相机采用SFC(静态变频器)变频启动方式,2 台调相机共用2 套变频启动装置,启动系统能在300 s 内将调相机加速至并网。启动装置通过变频软启的方式将同步调相机启动到52.5 Hz 后,退出运行;机组经变压器升压到500 kV 通过GIL 分别接到换流站500 kV 系统上,当调相机频率、相位和电压幅值由同期装置调整到与电网电压一致后,调相机投入电网,挂网工频运行[8-9]。

2 故障现象及特征

2019 年12 月26 日19:51,1 号调相机顺利定速3 000 r/min,各瓦振动良好。20:15 开始超速试验,当转速超过3 100 r/min 时,机组出线端及非出线端轴振、瓦振均迅速爬升,至3 130 r/min左右,所有转速信号报故障坏点,振动最大至250 μm 以上,就地基础振动明显,机组跳机。对机组振动情况进行分析,发现振动现象有以下几个特点:

(1)机组升速至3 000 r/min 过程中振动情况良好,轴振幅值仅40 μm 以下,实测一阶临界转速为814 r/min(13.57 Hz),如图2 所示;定速3 000 r/min 时振动均在40 μm 以下,频谱以一倍频为主,相位稳定。

图2 启机至3 000 r/min 振动波特

(2)当转速超过3 100 r/min 时,振动出现突增,轴振由30 μm 上升至250 μm 以上,如图3所示,同时机组所有转速信号失去。

图3 故障振动趋势

(3)就地调相机基础振动明显,瓦振也达到7.89 mm/s 的跳机值。

(4)机组跳机后转子惰走至2 866 r/min 时,各转速信号恢复,此时最大振动为160 μm。

(5)振动采集仪显示,在转速信号消失的过程中,各振动测点采集的频谱成分以低频分量为主;其中13.8 Hz 及26.3 Hz 占主要成分,以2X测点为例,分别达到210 μm 和52 μm,而一倍频分量很小,仅10 μm 左右,如图4 所示。

图4 2X 振动频谱

(6)振动突变时转轴的间隙电压亦变化明显,如表3 所示;轴心位置在20 s 内向轴承几何中心位置变化了86 μm,如表2 所示。

表2 间隙电压变化量

(7)机组降速过程中,临界转速振动未见明显增大,惰走时间正常。

3 诊断分析

3.1 故障诊断

振动的异常突增且导致转速信号消失,严重影响了机组的安全稳定运行,同时致使后续的电气试验无法开展,现场亟待明确故障原因并实施治理。由于大振动导致转速信号消失,为故障的诊断带来了一定难度和干扰。

分析认为机组冲转及定速3 000 r/min 过程振动优良,幅值、频谱及相位均稳定,可排除出机组不平衡、动静碰摩等受迫振动故障的存在。

现场人员观测到就地基础明显晃动,同时认为轴承座振动大导致转速信号消失,一度判断可能为基础发生结构共振。但经数据分析认为,若此时发生结构共振,必然是激振力与固有频率重合,此时基础与机组的振动频率主要成分应该为运转频率(1 倍频)或接近运转频率,即52 Hz 左右,而实际轴承座及基础振动频谱成分明显以低频分量为主,因此排除结构共振的可能[10-11]。

进一步分析振动现象及数据发现:

(1)轴振、瓦振在短短10~20 r/min 内急速攀升,这是明显的突发性振动,且转子轴心位置向轴承几何中心移动,转子稳定性急剧降低。

(2)轴振、瓦振主要的低频成分13.8 Hz,这与转子的一阶临界转速的频率(13.57 Hz)基本一致,同时26.3 Hz 几乎为13.8 Hz 的2 倍,而转子的一倍频52.5 Hz 及二倍频104 Hz 幅值很小,表明转子发生了典型的低频振动。

(3)虽然转速信号失去,但机组跳机惰走过程中转速显然是变化的,然而在该时间段内低频频率成分却没有改变,一直保持13.6 Hz(转子一临界转速),不随转速的改变而改变。

(4)振动突增发生在3 100 r/min 以上,而振动恢复转速约在2 800 r/min 以下,即振动的恢复转速有明显滞后现象。

综上判断,1 号调相机发生了严重的油膜振荡故障,且振荡频率为转子的一阶固有频率[12-13]。

3.2 理论分析

在实际的转子系统中,常常会受到各种各样的扰动。如果一个转子系统受到扰动,偏离了原来的平衡状态,当扰动取消后,经过一定时间,转子系统能够以一定的精度逐渐恢复到原来的状态,则该系统是稳定的,否则系统是不稳定的。一个转子系统首先必须是稳定的,才能工作,同时为了有较强的抗干扰能力,还要求有一定的稳定程度,即稳定裕度。

滑动轴承的油膜力既是转子-轴承系统阻尼的主要来源,也可能是导致机组稳定性下降的重要原因。对于各种各样的自激振动,如果系统的稳定裕度足够大,这些自激振动就会被抑制住,不会引起大的振动问题。相反,如果系统的稳定裕度不足,系统中随时可能出现的各种自激振动和其他扰动会因为没有及时衰减而不断累积,进而发生低频振动。低频振动一旦发散,可引发碰摩故障,碰摩故障又会引发基础或零部件松动、动平衡被破坏等一系列故障;而振动幅值增加,也会反过来使转子轴颈在轴承中浮得更高,系统稳定裕度进一步下降[14-17]。

油膜振荡属典型的自激振动,其发生的主要原因是由于转子-轴承系统的稳定裕度偏低,因此,立足于提升轴承稳定裕度是消除油膜振荡有效手段。

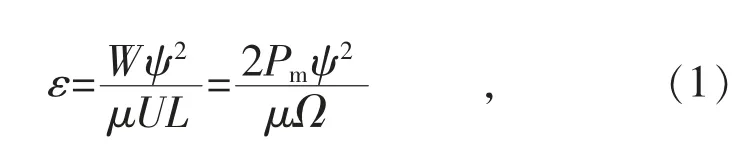

根据轴承的无量纲承载系数:

式中:W 为转子作用在轴承上的载荷;ψ 为间隙比;μ 为润滑油动力粘度;U 为轴径切向速度;L为轴径长度;Pm为比压;Ω 为转速。

任何一个因素的变化都会影响到油膜的动特性。机组设计时选用的轴径工作点还会因为制造工艺精度、现场基础的刚度、安装时中心标高和运行参数等条件而出现差异,因而这些方面都会同样影响到机组的稳定性。从理论上讲,增加承载、增大比压、减小润滑油动力粘度、增大轴径的偏心率等措施都可以用来提高轴承的稳定性。

4 故障的抑制与治理

4.1 在线抑制

在明确故障原因后,现场需采取快速、有效的治理措施来抑制油膜振荡,以保证后续电气试验顺利进行。而改变轴承参数、承载等均需要机组转为检修状态,调试工期已经不允许。通过上述理论分析可知,现场可采取通过提升润滑油温来降低润滑油粘度,提升油膜刚度,以此来增加系统稳定性。

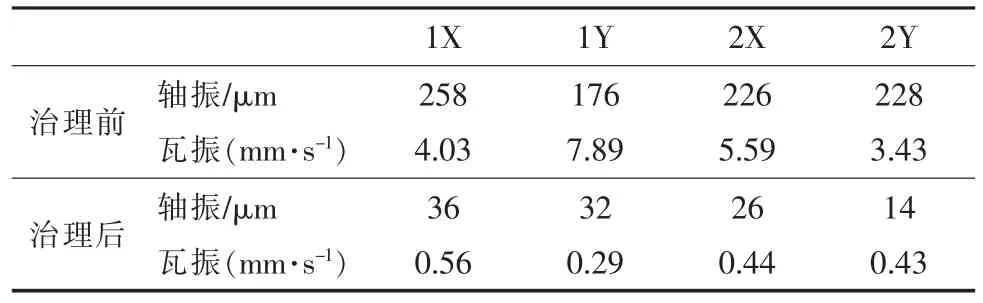

通过电加热器及润滑油泵循环,将润滑油箱油温均匀加热,控制润滑油进油温度为50 ℃以上。制定基于振动预警的升速方案,即:手动控制SFC 阶梯式拖转调相机升速,期间严密监测调相机轴振、瓦振及基础振动。同时,过程中确定48 ℃为保证机组不发生油膜振荡的临界油温,顺利将调相机超速控制在3 150 r/min,各瓦振动40 μm 以下,取得显著效果,如表3 所示。

4.2 轴瓦检修

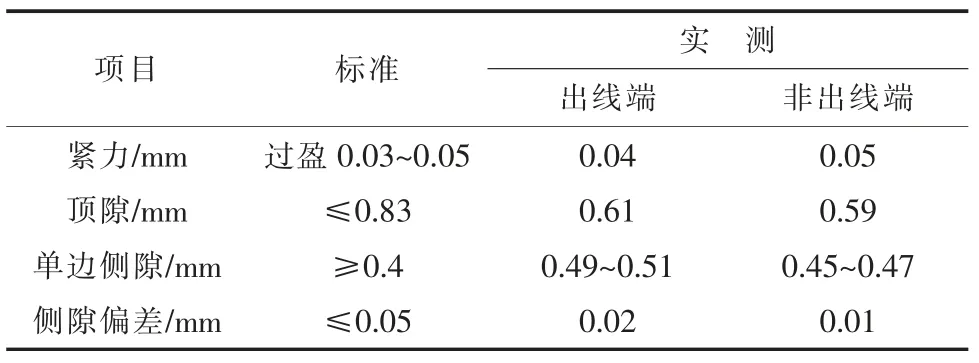

为解决该调相机工程1 号机组油膜振荡的故障,根据前期原因分析及处理措施,于2020 年3月15 日开始进行翻瓦检查,轴承各安装参数均符合要求,如表4 所示。

表3 治理前后振动对比

表4 轴瓦间隙复测值

非出线端轴瓦解体时发现转子轴颈整圈有明显凹槽,凹槽宽度约为2 mm、深度约0.20 mm,凹槽边缘有轻微凸抬和毛刺。下轴瓦乌金面的一侧油囊边缘有磨损现象,宽度约为2 mm,有毛刺和凸台,凸台高度约为0.10 mm,油潭位置有细小的金属碎削及颗粒物,如图5 所示。

图5 轴瓦损伤痕迹

根据异物嵌入的位置,基本可确定是通过顶轴油管道进入轴承内。高压顶轴油模块解体后亦发现内部有细小杂质,结合前期故障现象及分析,有理由怀疑非出线端止回阀是因杂质卡涩而导致其不能完全关闭,致使非出线端高压顶轴油止回阀失效,润滑油沿顶轴油管泄漏。其势必对油膜的建立有扰动,也不利于油膜的稳定。同时,轴瓦乌金面损伤位于轴承工作面中心地带,也对稳定油膜的建立造成影响。

4.3 验证及治理

轴承复装后,为验证油膜振荡的根本原因,安排以下试验:

(1)当控制润滑油进油温度为40 ℃时,SFC拖动直接升速,当转速升至2 960 r/min 时,13.33 Hz 振动分量突增,机组跳机,油膜振荡发生。

(2)当控制润滑油进油温度为48 ℃以上时,SFC 拖动直接升速至2 960 r/min 时,机组振动40 μm 以下,油膜振荡未发生。

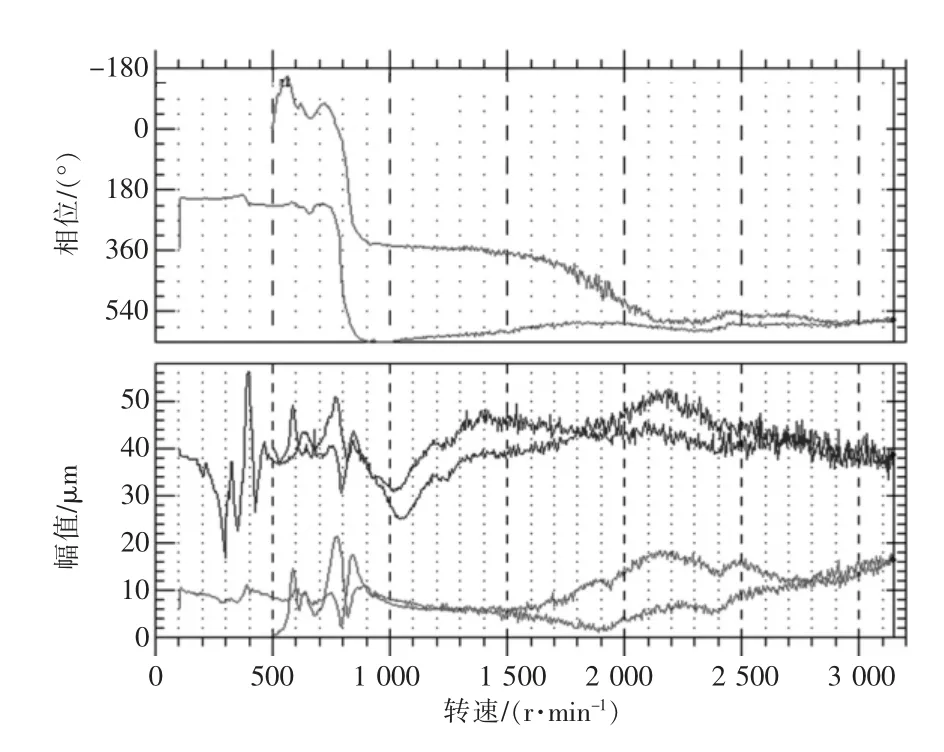

(3)控制润滑油进油温度为40 ℃左右,机组升速,当转速超过620 r/min 顶轴油泵自动停运后,关闭高压顶轴油模块截止阀,机组升速至3 150 r/min 时,未发生油膜振荡,如图6 所示。

图6 关闭高压顶轴油模块截止门冲转Bode 图

综上,可判断高压顶轴油模块逆止门存在泄漏,致使机组高速旋转时,不能建立稳定的油膜,系统稳定性裕度降低,从而导致油膜振荡故障的发生,而轴瓦损伤并不是根本原因。提高润滑油温可增加油膜的稳定性,抵消因泄漏而降低的稳定裕度,故前期在线提升油温也取得了抑制振动发散的效果。

基于此,5 月6 日,将1 号调相机出线端和非出线端均重新换上新的高压润滑油模块,控制润滑油温度40 ℃/45 ℃分别直接启机至3 150 r/min,未发生油膜振荡。至此,该故障得到彻底解决。

5 结语

油膜振荡的发生表明转子-轴承系统的稳定裕度较小,以转子动力学理论为指导,现场提升润滑油进油温度是提高系统稳定性最快捷、有效的办法。本文确定的48 ℃临界油温,有效抑制了油膜振荡的发生,为调试机组保的后续电气试验的开展和整体工程进度赢得时间,也对今后同类机组的安全运行具有一定的借鉴意义。

高压顶轴油模块逆止门不严造成润滑油泄露,必然导致油膜压力不稳甚至破裂,在工程上需引起重视,对于调试机组或检修机组,要确保前期油管路冲洗洁净度,做好油质化验、逆止门严密性试验等。