STAR-CCM+用于变压器温度场计算的可行性研究

沈海涛,马玉圣,金会会,吴卫东,王玉兴

(1.浙江大学 生物医学工程与仪器科学学院,杭州 310027;2.浙江方圆电气设备检测有限公司,浙江 嘉兴 314001)

0 引言

变压器运行温度是影响其绝缘状态与运行安全的关键因素,因此温度场计算对保障变压器正常工作及延长使用寿命来说意义重大[1]。目前,变压器温度场计算广泛应用IEEE 推荐的Std C57.91-1995 经验模型,然而该模型在复杂绕组和油道设计的场景下预测误差较大[2]。

近年来,基于有限元仿真和CFD(计算流体动力学)的数值分析方法被逐渐引入到变压器温度场的分析研究中[3-5]。黄娇[6]根据实际情况,利用FLUENT 分析了自然换热条件下的变压器温度场,得出了不同方向的温度变化趋势;刘弘景等人[2]对220 kV 油浸式变压器绕组温度场进行了有限元分析,并根据结果改进了绕组油道结构,降低了绕组热点温度。类似地,姚鑫[7]、薛飞[8]等人利用ANSYS 仿真软件分析了油浸式变压器温度分布情况,确定了热点的分布位置。针对变压器温度场计算中边界条件难以确定的问题,段辞涵等人[9]提出了一种基于传热学数学描述的变压器边界等效方法,并以此为边界条件进行了温度场的仿真计算。时圣雨[10]分析了磁屏蔽对电力变压器温度场的影响,掌握了磁屏蔽对变压器运行的作用与价值;杨硕[11]利用COMSOL 软件仿真比较了油浸式变压器内自然和强迫油循环下的瞬态温度场。对于变压器中存在的热点问题,全妤等人[12]提出了基于流线和支持向量机的热点温度反演方法,实现了特征量非植入测量,并取得了较高的精度。对于干式变压器内部温度场,刘博、朱玉华等学者[13-14]进行了针对性的仿真研究与数值分析,为干式变压器内部温度分布规律研究提供了参考。

目前,大部分研究仍只集中于变压器静态温度分布及温升过程,但由于绕组等部件受热冲击严重,仅关注变压器整体温度场分布不足以对内部热点等问题进行完整分析。STAR-CCM+作为新一代CFD 软件,结合了先进的连续介质力学数值技术与现代软件工程技术,可进行精确的热学及流体分析,界面友好,性能出色并且可靠性高,被广泛应用到汽车产热[15-17]等多种场合的热分析中,并获得了准确的温度场计算结果,提供了有效的散热设计等参考依据。

为准确分析变压器温度场及内部热点等问题,本文利用STAR-CCM+建立了油浸式变压器仿真模型,将获得的温度场分布结果与实际红外测温结果进行对比,以验证STAR-CCM+用于变压器温度场计算的可行性与可靠性;同时,设计了用于研究变压器内部热点的仿真方法,为实际变压器温度场分析及内部热点预测等问题提供一种新的计算方法。

1 STAR-CCM+油浸式变压器建模

为验证STAR-CCM+用于变压器温度场计算的可行性与可靠性,利用该软件建立了油浸式变压器温度场仿真计算模型。

在计算过程中需要考虑湍流、对流等运动的混合状态以及热能扩散等问题,同时需遵循质量守恒定律、动量守恒定律和能量守恒定律三大基本定律[18]。其中,用于流体和传热问题的控制方程为[16,19]:

式中:φ 为通用变量;ρ 为流体密度;t 为时间;U为速度矢量;Гφ为广义扩散系数;Sφ为广义源项;div 是散度,grad 是梯度。

1.1 变压器仿真模型

本文建模分析的对象是某400 kV 油浸式变压器,依据其尺寸数据建立了如图1 所示的油浸式变压器仿真模型。

图1 油浸式变压器模型

该模型由外壳包裹变压器内部结构,上方安装有套管,内部设置有绕组、铁心以及绝缘压板等结构,上述结构所采用的仿真参数见表1。

表1 变压器模型固体结构参数

该模型器身与外壳间充满变压器油,其物性参数随热力学温度T 变化,拟合表达式见表2[20]。

本文模型选用具有良好网格处理功能的HyperMesh 进行面网格划分。其中,单元尺寸为20 mm,共划分570 562 个单元,单元最小角度为17.3°。将划分过的面网格导入STAR-CCM+,选用棱柱层网格进行体网格的划分。体网格划分之前,运用STAR-CCM+内部以表面拓扑为依据的区域分割功能划分出固体区域和流体区域,最后利用STAR-CCM+的体网格生成功能划分体网格,如图2 所示。

表2 变压器油的物性参数

图2 变压器网格划分结果

1.2 温度场边界条件设置

本文计算所用变压器为全封闭模型,采用自然油循环自冷方式散热。靠近热源处油温高、密度小,远离热源处油温低、密度大,在重力的作用下变压器油缓慢流动。

该冷却方式下,模型无需设置进出口边界,只需设置热源条件与壁面边界条件即可。

(1)热源条件。在本文模型中,定义变压器铁心、绕组为温度场热源,将二者设置为体积热源,参考温度初始值为300 K。根据实际配电变压器模型参数,本文变压器模型的额定容量设置为400 kVA,额定电压设为10 kV/0.4 kV,额定电流设为23.1 A/577.4 A,高压绕组和低压绕组负载损耗分别为2 056 W 和1 190 W,空载损耗为397 W。

(2)壁面换热边界条件。本文模型中自然对流换热系数h 取均值,在油箱几何形状较为规则的情况下,不会对计算结果造成显著影响[21]。h的计算公式为[22]:

式中:Nu 为努塞尔数;C 和n 均为实验测定的系数;Gr 为格拉晓夫数;Pr 为普朗特数;Ra 为瑞利数;H 为特征尺寸;λ 为导热系数。

本文模型边界条件为壁面条件里的自然对流,主要边界包括油箱外壳、散热片与油箱盖板。由实验测得C=0.59,n=0.25,根据式(2)和式(3)计算得到油箱外壳、散热片、油箱盖板的换热系数分别为4 W/(m2·K),10 W/(m2·K),5 W/(m2·K)。

2 变压器温度场预测验证及热点故障模拟

2.1 变压器温度场预测验证

采用1.1 节中的变压器模型,加载上述热源和边界条件,计算得到该变压器Y+截面温度场分布如图3 所示。其中,低压套管42 ℃,高压套管56 ℃,散热片上部89.5 ℃。变压器主体温度远高于套管,且变压器外壳上半部温度高于下半部温度,最高温出现在变压器油层顶部。

图3 STAR-CCM+变压器Y+截面温度场计算结果

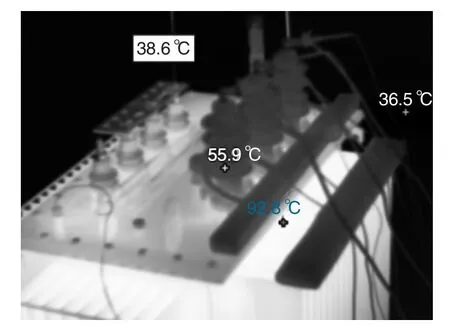

根据GB/T 1094.2—2013《电力变压器 第2 部分:液浸式变压器的温升》的要求,对型号规格为S14-M-400/10 的实验变压器采用短路试验法测量了额定电流下的温度分布。按照测试步骤保持试验电流为额定电流1 h 后,采用红外热成像仪(Fluke Ti32)对变压器进行红外热成像。根据产品手册说明,该款红外热像仪的测量准确度为±2℃,可知正常操作条件下,上述红外热成像实验误差不超过2 ℃,其测温结果如图4 所示。可以看出,低压套管温度38.6 ℃,高压套管温度55.9 ℃,散热片上部温度92.8 ℃。

图4 红外热像实验结果

通过对比可以看出,变压器模型温度场计算结果与红外成像测温结果均呈现出变压器主体温度均远高于套管的规律。在红外热像仪正常使用条件下,模型计算结果的温度数值与实际温度误差不超过7.5 ℃。

2.2 变压器绕组热点故障模拟

针对变压器绕组匝间短路故障可能造成的局部过热现象,利用STAR-CCM+软件并基于上述技术路线进了热点故障的模拟仿真。在图1 所示的变压器模型绕组中部设置一处功率为200 W的虚拟热点,其对应体积热流为17 625.8 W/m3。为便于观察虚拟热点,取此时计算得到的绕组温度场分布如图5 所示。受益于STAR-CCM+的操作灵活性,可方便地调整该虚拟热点的位置与功率。另外,STAR-CCM+还具备流场计算能力,可用于变压器绕组热点对温度场及流场分布的影响研究,为实际局部热点的检测提供依据。

图5 STAR-CCM+A 相热点绕组温度场计算结果

3 结语

本文采用STAR-CCM+软件建立了油浸式变压器仿真模型,分析了某400 kV 变压器的温度场。分析结果表明,基于STAR-CCM+建立的油浸式变压器模型温度场分布计算结果呈现与红外成像实验结果相同的温度分布规律,且数值误差不超过7.5 ℃,验证了STAR-CCM+用于变压器温度场分析的可行性与可靠性。同时,提出了一种局部热源模拟绕组热点故障的变压器温度场仿真计算方法,并给出了基于STAR-CCM+软件的虚拟故障仿真算例,为变压器温度场分析及热点分布预测提供了一种简便且可靠的计算方法。