基于VT系统的车身HIL平台开发

葛丽敏,赵国鹏,王建磊

(吉利汽车研究院,浙江 宁波 315336)

多年来,随着环境保护法规的逐步加严,以及人们对整车安全性、舒适性、经济性等要求的不断提升,新车型发展的一个重要特点就是越来越多地使用电子控制单元 (ECU),而且ECU的功能逻辑越来越复杂。这使得汽车电子系统的网络及电控系统复杂性增加、汽车电子系统故障增加、整车产品开发测试/匹配周期加长。整车电器系统复杂程度的提高使得全面而高效的测试变得比以往任何时候都要重要[1]。

其中,车身系统ECU多、功能点广、测试内容复杂、开发轮次多,从立项到投产经历多个开发阶段,在每个开发阶段中的样件变更都需要手动进行功能测试、接口改动和线束制作,无论对工作量和开发周期的考验都是巨大的。面对市场对整车开发周期不断缩短的要求和电控系统功能不断增加、实际开发周期不断加长的矛盾,如何在产品开发过程中快速地测试控制系统的功能性与可靠性,是所有车身电子开发测试人员面临的难题[2]。

文章中描述了一种基于VECTOR VT系统搭建的车身硬件在环测试平台,根据车身系统控制器多、功能点多、开关量多的特点,利用CAPL语言开发测试程序、VTESTSTUDIO编写测试脚本实现了车身各个控制器的自动化测试。这不仅加快了ECU的开发进度,也降低了研发成本,为开发成果转化成产品提供有效支持。

本方案已在项目开发过程中实施,在回归测试、问题排查、缩短测试执行时间方面起到了很好的促进作用。

1 系统构建

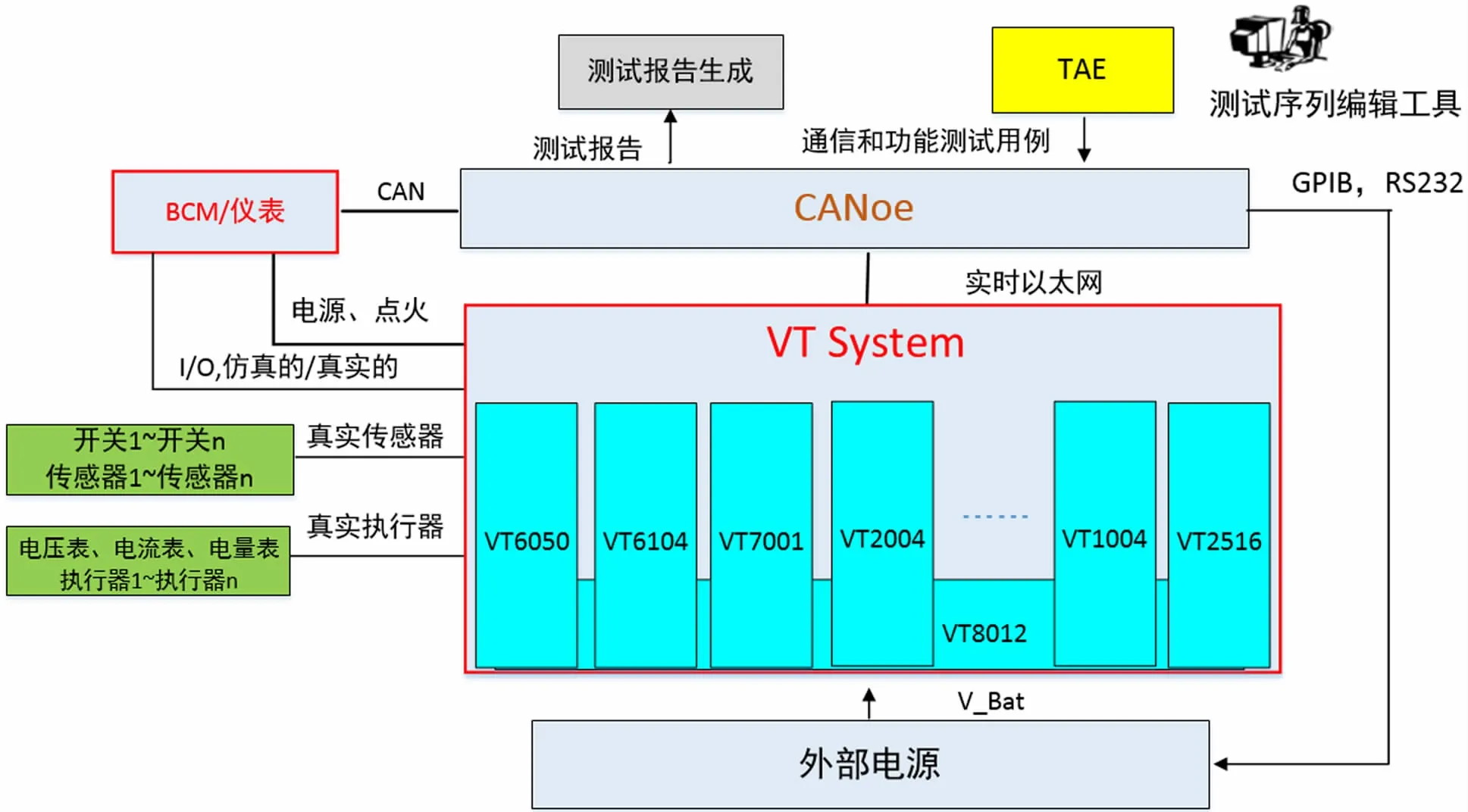

车身硬件在环测试系统包括硬件平台和软件测试环境两部分,硬件平台包括真实控制器、仪表、VT硬件板卡、台架、外围电路、通信线束、上位机及CANoe卡;软件测试环境由底层驱动程序、CANoe测试环境、VTESTSTUDIO构成,按照平台测试规范,编制相应的测试序列,实现测试用例的自动化软件开发,并最终生成测试报告[3]。

在HIL测试环境的搭建中,使用VECTOR的实时控制仿真平台 (VT设备)作为实时环境的硬件载体,导入DBC、CDD等输入文件,在CANoe环境中模拟BCM控制器、传感器或者执行器等,亦可用实际控制器和负载来进行手动单件功能测试或者系统功能测试;将CANoe测试环境导入VTESTSTUDIO中,编制自动化测试脚本,将测试脚本文件添加到CANoe中执行自动测试,并生产测试报告。见图1硬件在环测试系统框图。

2 硬件设计

图1 硬件在环测试系统框图

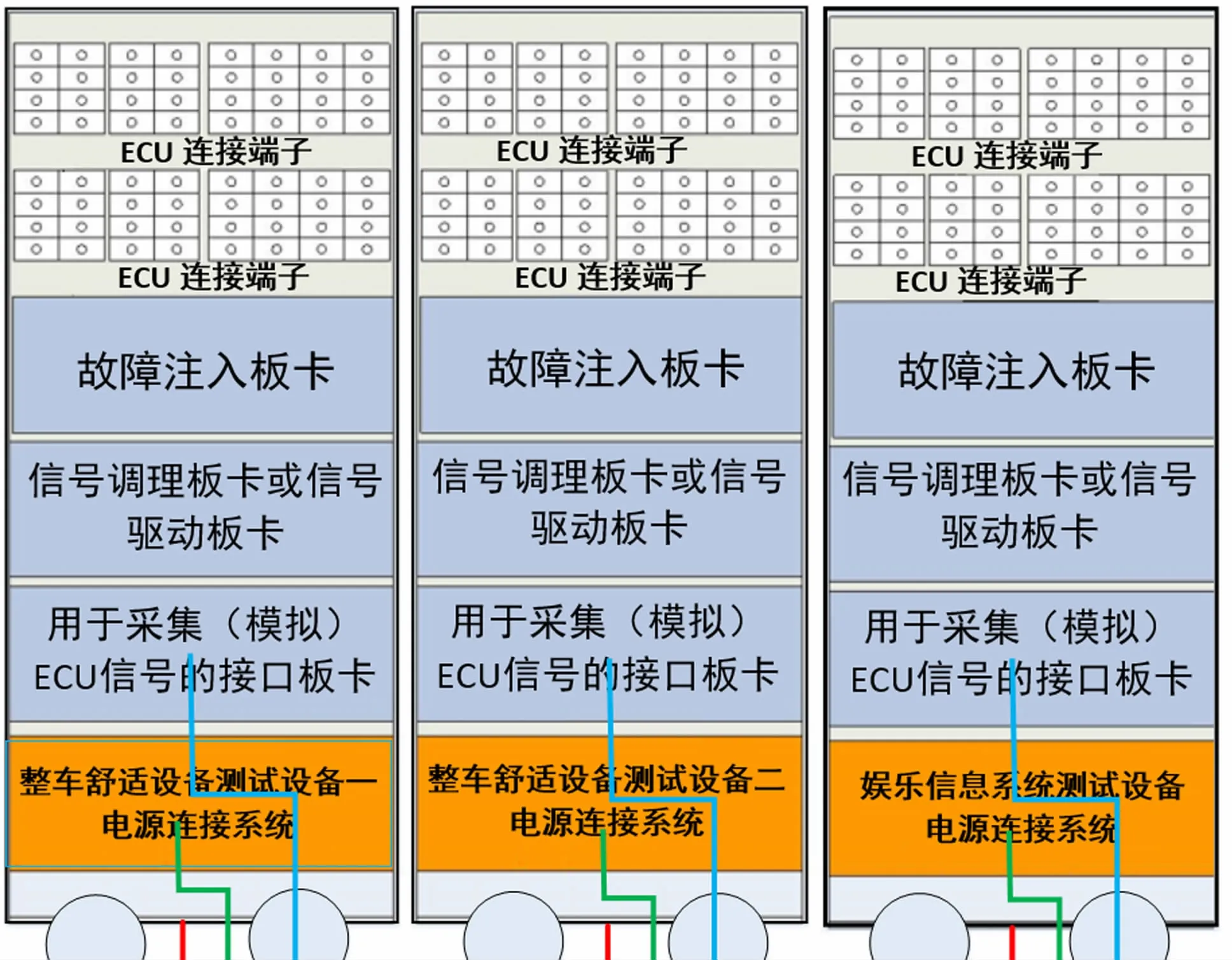

对于车身电子系统来说,主要包括内外灯、车窗、雨刮、门锁、防盗报警等系统舒适域功能。信号类型主要是数字输入和数字输出,根据VT板卡的不同特性将通道分配不同信号,例如VT7001供电,VT6104网络通信,门锁电机分配VT2516数字I/O模块,雨刮开关分配VT2004激励板卡等在此不一一赘述,根据诊断列表添加故障,注入板卡至需要做诊断测试的通道,形成板卡通道路由表。将VT信号引至台架,并将开关和负载搭载在台架上,可实现真实信号与模拟信号的切换。针对不同的ECU开发项目,若接插件不匹配,只需要更改台架接口,不需重新制作线束匹配,且可实时测量管脚物理信号。硬件在环测试系统图见图2。

3 软件设计

图2 硬件在环测试系统图

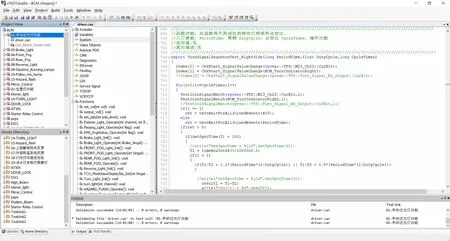

软件系统实际上包含3部分,首先是CANoe环境的CAPL驱动程序,例如ESCL的认证、PEPS的上电驱动、程控电源的控制以及网关报文发送等,主要是依据功能规范实现系统功能;其次是对于VT板卡通道的控制代码,主要实现板卡通道的配置以及各个模拟信号功能的实现;最后是基于VTESTSTUDIO进行的自动测试序列的编写以及CAPL编写的功能函数。

4 硬件在环测试系统调试

完成整个测试系统的配置后,需要对被测件进行调试,在CANoe中编辑PANNEL界面关联变量参数,根据测试用例步骤操作实现功能。见图3 PANNEL控制界面。

图3 PANNEL控制界面

5 BCM测试应用

以转向灯为例,转向灯功能模块控制包括前、后侧左右转向指示灯,转向灯的基本功能是点火状态,电源模式为RUN或者CRANK的情况下,当把转向灯开关打到左转或者右转的位置时,相应的转向灯会以一个固定的频率闪烁。仪表的转向指示灯也会根据车身控制器通过CAN传过去的信号来激活或者熄灭。转向灯持续激活时,频率为1.25Hz,占空比为50%。转向信号灯的驱动是由车身控制器内部的2个通道高边驱动器实现的。图4为左转向灯理论闪烁序列。

给转向指示灯开关分配VT2516激励通道,因指示灯负载驱动电流小,所以分配VT2848I/0板卡通道驱动,VT7001负责供电,VT6104进行网络通信,使能通道变量并设置变量采集周期为100ms。编写程控电源控制代码及转向指示灯输入输出控制代码并保存。将CANoe环境导入到VTESTSTUDIO中,建立测试工程,用CAPL语言编写转向灯闪烁函数及转向指示灯自动化测试序列,在CANoe环境中添加自动化测试序列并运行,查看测试报告是否满足功能规范。图5为左转向灯频率和占空比测试函数。

图4 左转向灯理论闪烁序列

图5 左转向灯频率和占空比测试函数

6 结论

当前国内各大主机厂都在进行ECU软件自主开发,ECU测试能力及效率都是大家提升的目标,测试手段越来越自动化、智能化[4]。ECU开发完成后,对其功能进行全面测试,但如果用实际的控制对象进行测试,很多情况是无法实现的,或要付出高昂的代价,而用HIL测试进行实时仿真,就可以进行各种条件下的测试,特别是在故障和极限条件下的测试。研究结果表明,硬件在环测试系统在汽车电子电器控制系统开发测试和评估过程中起到非常重要的作用。

1)将ECU的装车测试和部分道路试验转化为台架试验,缩短了开发周期,节约了开发成本。

2)第一时间暴露系统缺陷,将问题解决在验收测试之前,缩短解决问题的时间,提高了解决问题的效率。

3)将系统平台化的做法提高了研发效率,系统资源可以循环利用,降低了开发成本,缩短了开发周期。