有限元-统计能量分析法的拖拉机驾驶室噪声研究∗

程科翔 马心坦

(河南科技大学车辆与交通工程学院 洛阳 471400)

0 引言

拖拉机驾驶室结构中频段的动力学行为兼有高频和低频的特性。当前针对驾驶室声学仿真方法多以有限元法、边界元法以及统计能量分析法为基础[1−5]。通常情况下,在对结构声学特性进行分析预测过程中,有限元法和边界元法主要适用于低频段,此时结构响应受整体模态所控制;统计能量分析法主要适用于高频段,此时子系统受局部模态控制并且呈现弱耦合状态[6]。Langley 等[7]、Shorter等[8]研究发现在中频段内,由整体模态控制的强耦合系统和由局部模态控制的弱耦合系统相互叠加,若对高频和低频的动力学行进行分别建模,然后耦合求解,可弥补有限元法和统计能量分析法在中频段分析的局限性。

有限元-统计能量分析(Finite elementstatistical energy analysis,FE-SEA)混合法是由Langley 等[9]提出并改进发展,在各个领域有广泛的应用[10−11],但在拖拉机驾驶室方面的研究尚未见刊。本文利用有限元方法建立拖拉机驾驶室梁结构子系统,用统计能量分析方法建立驾驶室壁板结构子系统,再将其进行耦合连接,获得拖拉机驾驶室的混合FE-SEA 模型;然后通过试验确定驾驶室的振动和噪声激励,对模型进行仿真验证分析,通过对驾驶室各个子系统能量贡献度分析确定对驾驶室声腔噪声影响较大的子系统,并对驾驶室进行针对性改进。

1 拖拉机驾驶室FE-SEA混合模型建立

根据FE-SEA 混合法理论,混合模型的建立根据建模的不同类型可分为3 个阶段:第一是建立研究对象的几何模型,对模型进行初步处理;第二是获取建立SEA子系统所需的基本参数,如子系统内损耗因子、子系统间耦合损耗因子以及子系统模态密度;第三是确定子系统的划分,通常按照模态密度高的部件划分为SEA 子系统,模态密度较低的部件划分为FE子系统。

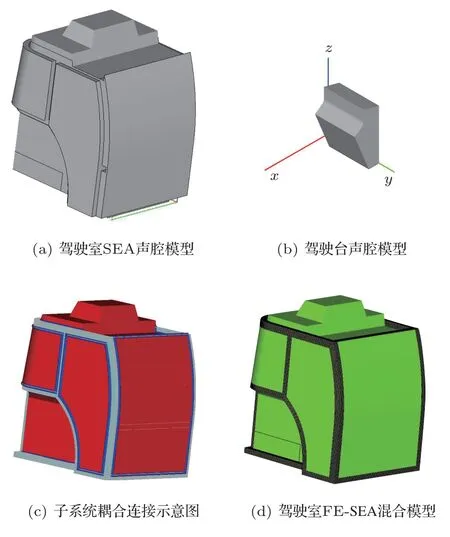

建立该拖拉机驾驶室几何模型,如图1所示。由于所使用的VA ONE 软件无法识别高阶单元,相较于传统建模,在进行FE-SEA建模时,对各子系统间的焊点、螺栓等连接行共节点处理;为了方便接下来的处理,在建立驾驶室模型过程中,去除小的加强筋和曲面结构,并且将所有梁之间的连接定义为共节点连接。简化较小加强筋和过度圆角,封补所有较小的孔洞以便于后期声腔的建立,由于玻璃车门是关闭的,所以将车门与梁之间和板件与梁之间的连接也定义为共节点连接[12]。拖拉机驾驶室空间狭小,座椅和驾驶台自身体积所造成的声腔对驾驶室声腔有一定影响,座椅本身材质也可能对驾驶室声腔损耗因子有一定影响,且驾驶台声腔紧贴发动机舱,将作为发动机噪声激励的传播途径之一,故对驾驶台和座椅进行建模。

将建好的拖拉机驾驶室几何模型导入Hypermesh 中进行抽取中面处理,将抽取的中面进行几何清理,网格划分,有限元网格划分采用四边形网格,大小10 mm,局部由三角形网格过度,总节点数199460个,总单元数202374个。

图1 驾驶室有限元模型Fig.1 Finite element model of the cab

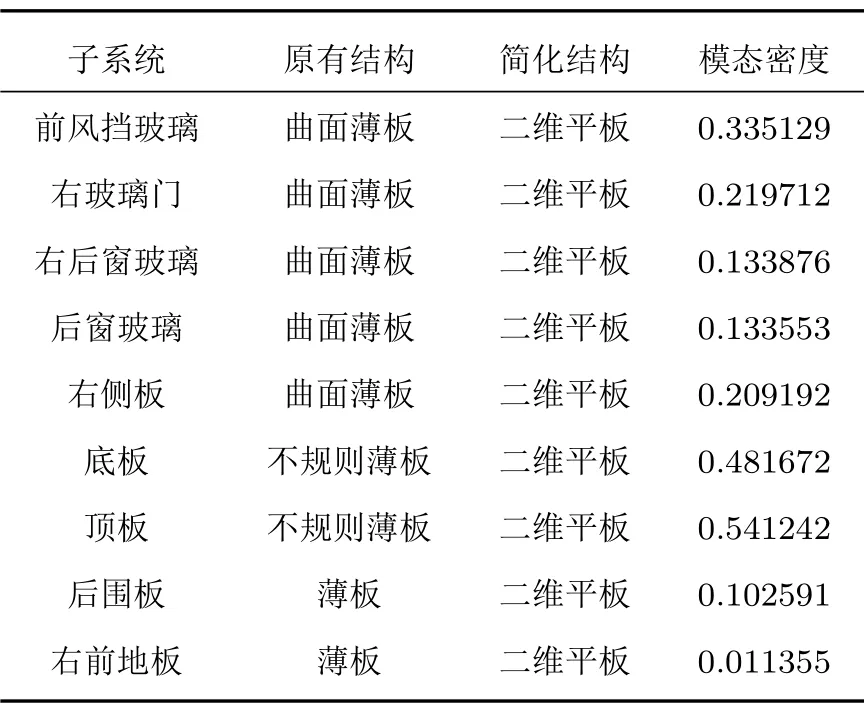

FE-SEA 混合模型建模过程中所需的参数与SEA 建模所需参数一致,分别为模态密度、子系统之间的耦合损耗因子和内损耗因子,VA ONE 软件可以通过子系统材料及物理属性以及子系统间连接方式等自动计算得出部分参数,部分子系统模态密度如表1 所示。此处仅列出声腔损耗因子的获得方法。声腔内损耗因子可通过计算声场平均吸声系数来获得,其理论公式为[13]

其中,T60为混响时间,是指声腔内声能量级衰减60 dB(A)所需的时间。平均吸声系数at和混响时间T60之间存在经验关系:

其中,V为声腔的体积;S为声腔的总吸声表面积;C0为声音的传播速度。

较为复杂的声腔系统可通过试验方法测定,本文采用文献[14]中试验所测得的数据,驾驶室声腔损耗因子如图2所示。

拖拉机驾驶室有限元模型建立完成后进行FESEA 混合模型的建立,如图3 所示。将有限元模型导入VA ONE 软件中,进行子系统划分,将模态密度较高的薄板件如前风挡玻璃、左右挡泥板划分为SEA 系统,将模态密度较低的梁结构划分为FE 系统,然后建立SEA 声腔子系统,再通过VA ONE 自带工具将车架梁结构、SEA 板结构和SEA 声腔结构进行耦合连接,保证能量可正确沿各子系统进行传递。

表1 子系统模态密度Table 1 Subsystem modal density

图2 声腔损耗因子Fig.2 Cavity loss factor

完成混合模型建立后需要对各个子系统定义材料属性,拖拉机驾驶室中各项材料属性如表2所示。

图3 驾驶室混合模型Fig.3 Cab hybrid model

表2 材料参数Table 2 Material parameters

2 振动噪声激励确定

为验证模型准确性,需对模型进行验证。通过试验获取实车在怠速工况下悬置点上的振动加速度数据和各个子系统声载荷数据,将试验获取的声振数据加载于模型对应位置,并计算模型的响应,与试验数据进行对比,以确定模型准确性。试验场地为空旷水泥地,无风,拖拉机定置,发动机怠速。所用仪器为B&K2635 加速度传感器与放大器、ND2型声级计、VDN-R/TL 车辆振动测试数据采集器、AUTOTEST 数据采集分析系统及计算机,如图4所示。

图4 数据采集仪器Fig.4 Data acquisition instrument

2.1 振动激励

发动机激励通过驾驶室的4 个悬置点传递(图5),振动激励可通过放置在4 个悬置点上的振动加速度计测得,其中y向是驾驶室前后方,x向是拖拉机左右方向,z为垂向。图6 为左前悬置点测得的振动加速度图谱。

图5 右前悬置z 向振动加速度计位置Fig.5 Right front mount z-direction vibration accelerometer position

图6 左前悬置点振动加速度频谱图Fig.6 Left front mount point vibration acceleration spectrum

2.2 驾驶室壁板声激励

通过对各个壁板子系统各个面测量多点,然后取平均值作为该面的声激励载荷。图7 为测得的部分壁板的声激励数据。驾驶室内噪声数据同样通过多点测量取平均值来获得,如图8所示。

图7 部分壁板声激励Fig.7 Partial panel acoustic excitation

图8 驾驶室噪声测量Fig.8 Measure the noise in the cab

3 模型仿真验证分析

3.1 拖拉机驾驶室噪声预测与仿真验证

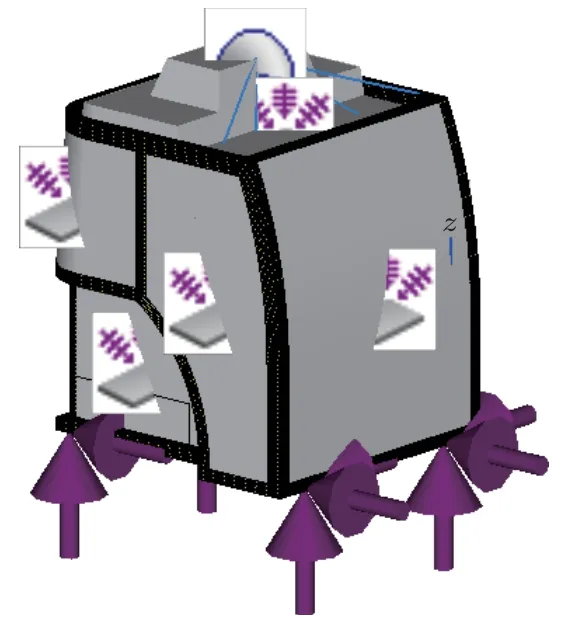

将理论计算和试验所得的模态密度、内损耗因子、耦合损耗因子、振动激励频谱以及噪声激励频谱加载到拖拉机驾驶室FE-SEA 混合模型上,激励加载位置如图9所示,并进行声学包装处理,得到如图10 所示的发动机怠速下拖拉机驾驶室声腔噪声声压级,并与试验测试结果进行对比。

由图10 可以得出拖拉机驾驶室FE-SEA 混合模型在200 Hz 以下频段以及1000 Hz 以上频段仿真结果与试验结果有较大差距,在200∼1000 Hz中频段内仿真结果与实验结果相对误差在5%以内,如图11所示,整体声压级误差在3 dB 内,声压级预测精度较好,同时也验证了模型的正确性,可以用于进一步分析研究。

图9 激励加载位置Fig.9 Excitation loading position

图10 驾驶室噪声仿真值与实验值Fig.10 Simulation and experimental values of cab noise

图11 中频段驾驶室噪声仿真值与实验值Fig.11 Simulation and experimental value of cab noise in intermediate frequency band

3.2 驾驶室声腔能量输入分析

在SEA理论中,共振能量是一个子系统振动振幅的主要度量,VA ONE 软件中所有的工程单元的结果都是由此得出的。这一结果适用于除半无限流体外的所有SEA 子系统的波场。半无限流体没有共振模式,因此不会产生能量。而子系统通过半无限流体传递能量是通过质量定律效应来实现的。将各个子系统向驾驶室能量输入的途径分为共振途径和非共振途径,利用VA ONE 软件能量输入分析功能获取各个子系统向驾驶室声腔输入能量的大小及途径,通过整理得到图12∼13,可以发现通过质量定律效应即非共振响应输入驾驶室声腔的能量占总能量的43%,说明驾驶室噪声有近半数是由于发动机噪声激励直接穿透壁板进入驾驶室声腔而产生的,贡献度较大的部位主要集中在驾驶室前部,靠近发动机的位置。噪声激励和振动激励引起子系统共振而传入驾驶室的噪声主要由面积较大且薄的板引起的,左右侧板由于与后悬置点距离较近,共振产生的能量相对较大。

图12 驾驶室共振能量输入Fig.12 Resonant energy input to the cab

图13 驾驶室非共振能量输入Fig.13 Non-resonant energy input to the cab

4 改进措施

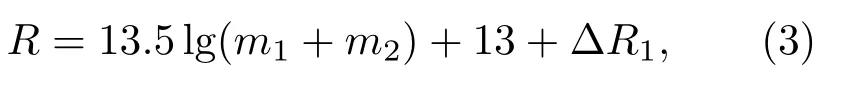

声学子系统间的能量传递通过非共振响应路径且该路径占比较高时,增加子系统的阻尼可能不会减少声音的传输,此时需要通过改变子系统物理性质来增加隔声量。夹层玻璃隔声量计算公式为

其中,R双层夹层玻璃的隔声量,m1、m2为组成构建的面密度,∆R1为双层构建中间层的附加隔声量,对于常用的PVB 膜来说,当膜厚为0.76 mm 时取5.5 dB;当膜厚为1.14 mm 时取6 dB;当膜厚为1.52 mm 时取7 dB;可以通过增加夹层厚度来提高隔声量。左右侧板及后围板则主要以共振方式向驾驶室传递能量,需要通过减少共振来达到降噪目的。可以通过粘贴阻尼材料减少噪声。

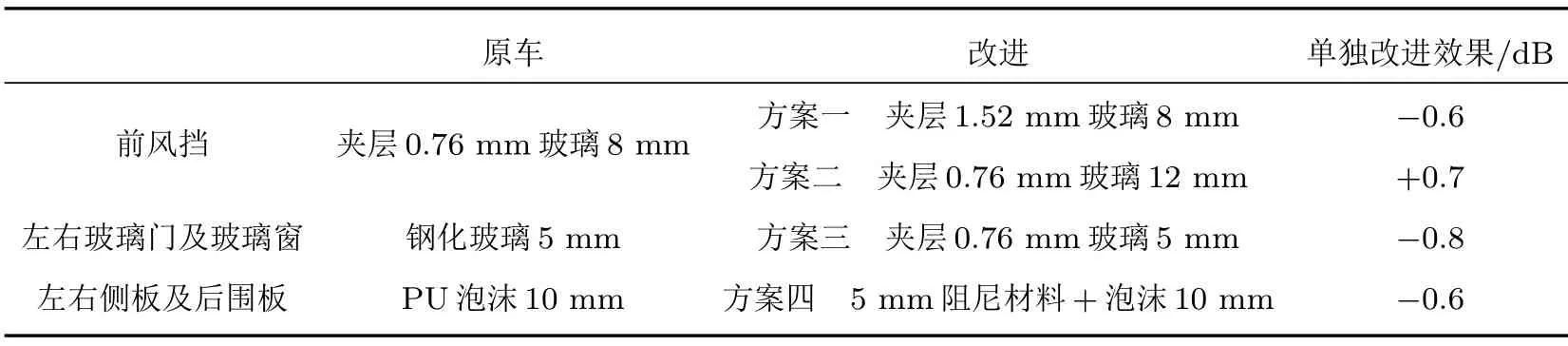

利用VA ONE 软件中的NCT 功能对子系统覆盖材料进行调整,以及修改软件各子系统材料属等方法对各种改进方案进行模拟,并仿真计算改进后拖拉机驾驶室噪声声压级,与未改进数据进行对比,如表3 所示,可以看出增加夹层玻璃夹层厚度可以达到降噪效果,而增加玻璃厚度反而提高了噪声声压级;对侧板等板件粘贴阻尼材料也可以降噪0.6 dB 左右。最终改进方案为方案一、方案三、方案四综合,改进后驾驶室噪声在各频段均有一定下降,整体声压级下降2.5 dB。图14为综合改进方案仿真值与未改进仿真值对比。

表3 改进措施及效果Table 3 Improvement measures and effects

图14 驾驶室改进仿真结果Fig.14 Simulation results of improved cab

5 结论

(1) 使用有限元方法建立拖拉机驾驶车架结构子系统,统计能量分析方法建立驾驶室板件子系统,并正确耦合各个子系统所建立的FE-SEA混合驾驶室模型,对比单一采用有限元方法建立的模型有着建模速度快和分析时间短优势,相较于统计能量分析方法,FE-SEA混合法拓宽了其应用频段,提高了噪声预测的精度,混合建模方法对比传统建模方法在中频段的使用有着较高的分析精度,是一种有效的中频段噪声研究分析方法。

(2) 分析了驾驶室声腔能量输入的主要途径和子系统的贡献量,发现仅通过抑制板件的振动难以达到较好的降噪的目的。

(3) 针对性的增加隔声量和抑制振动可以使得驾驶室噪声降低2.5 dB。