离心萃取机管线的设计

□ 朱碧肖 □ 陈崔龙 □ 丁建国 □ 方 毅

合肥通用机械研究院有限公司 合肥 230088

1 设计背景

溶剂萃取是利用溶质在互不相溶的两相之间不同的分配因数,得到纯化或浓缩的一种操作。自19世纪溶剂萃取在工业上得到推广应用以来,先后出现了搅拌罐、混合澄清槽、萃取塔、萃取柱等利用重力作用进行两相分离的传统设备[1]。随着技术的进步,萃取设备由传统利用重力分离发展为利用高速离心力场进行分离,各类型的离心萃取机问世。根据不同的混合方式,目前工业生产中主要应用的离心萃取机分为环隙式和搅拌桨式[2],国内外主要离心萃取机参数对比见表1。

表1 国内外主要离心萃取机参数对比

离心萃取机具有分相速度快、萃取效率高、级存留量少、适用物料多、结构紧凑、密闭防爆等特点,易于实现多级串联逆流或错流萃取,形成系统效应,在各行业领域中得到广泛应用,如生物制药行业青霉素、原料药,中药行业[3]人参、黄精,植物领域茶多酚、红豆杉,精细化工行业化工中间体、香料原料,湿法冶金行业[4]锂、镍、钴、铜,环保行业[5]含酚废水、焦化废水等。离心萃取机作为一种新设备,在工作原理、设备结构、操作规范、配套件要求等方面与传统重力萃取设备有根本区别。通过总结多数应用案例发现,离心萃取机的管线设计及布置,尤其是多级串联离心萃取系统的管线,出现的问题较多,直接导致分相不清、夹带量增加、出液波动、内部串相等后果,甚至带来安全隐患。笔者从理论出发,结合实际应用,对离心萃取机的管线进行设计。

2 相平衡原理

环隙式和搅拌桨式离心萃取机虽然混合传质方式存在区别,但是基本原理相同,都是利用离心力作用进行两相分离[6]。笔者以典型的环隙式离心萃取机为例进行设计,环隙式离心萃取机管口如图1所示。

轻重两相液体分别由两个进口进入离心萃取机内部,两个进口不具有差别性,轻重两相液体自由选择进口。在转鼓高速旋转的作用下,轻重两相液体进行混合传质和两相分离。分离后的轻重两相分别由各自的出口流出,重相液体由重相出口流出,轻相液体由轻相出口流出。出液管口根据密度不同而不同,存在区别。

▲图1 环隙式离心萃取机管口

离心萃取机运行稳定后,理论上轻重两相会形成一个稳定的分界面,但实际上两相分界面是混合相,相平衡如图2所示。两相分界面的位置直接影响分离效果。若分界面靠近重相堰板,则混合相靠近转鼓内壁进入重相区,会出现重相出液夹带轻相的情况。若分界面靠近轻相堰板,则混合相靠近中心进入轻相区,会出现轻相出液夹带重相的情况。

▲图2 相平衡

离心萃取机两相分界面的理论公式为:

(1)

式中:RF为两相分界面半径,m;RO为轻相堰板内半径,m;RA为重相堰板内半径,m;ρO为轻相液体密度,kg/m3;ρA为重相液体密度,kg/m3;K为轻相液体与重相液体的密度之比;PO为轻相液体出口处压力,MPa;PA为重相液体出口处压力,MPa;ω为转鼓转动角速度,rad/s。

由式(1)可以看出,对于特定的应用工艺,ρO和ρA一定,经调试后RO、RA、ω一般为固定值,此时若PA大于PO,则RF减小,两相分界面靠近轻相堰板;若PA小于PO,则RF增大,两相分界面靠近重相堰板,两种情况都会对两相分离效果造成影响。

离心萃取机轻重两相液体依靠转鼓旋转经各自的堰板甩出,出液基本不带压,若出口管线存在爬高、急弯、管径变小、阀门等,会产生背压,导致出液不畅,影响离心萃取机的正常使用[7]。

为此,需合理设计和布置离心萃取机的管线,使两相出口处压力及离心萃取机内压保持稳定,进而保证离心萃取机两相分离效果和出液正常。

3 离心萃取机单机管线

离心萃取机单机管线典型设计如图3所示。为避免离心萃取机运行时产生的振动对配套设备及管道造成影响,离心萃取机所有对外管道连有一段软连接过渡,软连接可以采用金属软管、半透明四氟软管、橡胶软管等。两相液体通常以泵输送或高位槽进料,若进口管线上需安装流量计、酸碱计等仪表,仪表管径小于进口管线管径时,则需在仪表后将管径变径至进口管线管径,且要求变径安装位置与进口位置间留有一定的缓冲距离,一般为10倍管径距离,以保证进料平缓。出口管线不能有爬高、急弯,管线不能过长,并且管口在收集容器内液面之上。收集容器排气需顺畅,以保证出液顺畅。平衡口管径根据离心萃取机型号、内部容腔、挥发气体量进行选择,一般转鼓直径不大于550 mm时,平衡口公称直径为15 mm;转鼓直径不小于650 mm时,平衡口公称直径为25 mm。平衡口直管段长度一般为300~400 mm,汇至总气管进行排空或回收。进出口管线上如果安装阀门、视镜等,那么要求视镜为全通径视镜,阀门为全通径球阀,以减小出口的局部阻力。

以下对离心萃取机单机管线典型设计常见的问题进行分析。

(1) 管线尺寸及材质。进出液管线管径一般与离心萃取机进出口管径保持一致,管线的材质根据所处理物料进行选择,可以为不锈钢、聚四氟乙烯、钢内衬氟塑料等。

(2) 出口管径变小。一般选择同底偏心变径,且变径后的管径需满足出液量要求。出口变径如图4所示。出液量较小时,液体在出口管道内一般不满管流动,采用同底偏心变径可最大程度减小管径变小给液体流动带来的阻力损失。

▲图3 离心萃取机单机管线典型设计

▲图4 出口变径

(3) 出口管线过长。离心萃取机的出口压力为0.1~0.2 MPa,为保证出液顺畅,根据压力损耗,给出不同出口公称直径时出口不锈钢管线的建议长度,见表2。若出口管线上增加变径,有阀门等附属件时,管线长度需相应减小。若采用其它材质管线,管线长度需进行适当调整。

表2 离心萃取机出口不锈钢管线建议长度

(4) 出口管线爬高。若收集容器的进口位置高于离心萃取机相应的出口位置,则需增设中间储罐和泵,使液体先自流进入中间储罐,然后通过泵输送进入收集容器。

(5) 金属软管。为吸收振动,离心萃取机对外管道采用软连接。金属软管是一种常用的软连接,为保证金属软管无泄漏、无异常变形,其最小弯曲半径需符合相关标准规定[8-9]。

4 多级串联离心萃取系统管线

多级串联离心萃取系统一般有多级串联错流萃取和多级串联逆流萃取两种方式。

多级串联错流萃取流程如图5所示。料液A自第一级进入,萃取剂O在每一级均加入,两相充分接触达到萃取平衡,所得到的萃余液A′作为后一级的料液,每一级的萃取液O′直接流出。料液每一级均基于新鲜的萃取剂实现萃取,萃取较为完全,但萃取剂耗用量大。

▲图5 多级串联错流萃取流程

多级串联逆流萃取流程如图6所示。料液A自第一级进入,萃取剂O由最后一级加入,两相充分接触达到萃取平衡,所得到的萃余液A′作为后一级的料液,所得到的萃取液O′作为前一级的萃取剂。萃取剂与料液按相反方向流动,萃取效率高,并且萃取剂耗用量较小。

以工业上常用的多级串联逆流萃取系统为例,其系统工艺流程如图7所示。

▲图6 多级串联逆流萃取流程

▲图7 多级串联逆流萃取系统工艺流程

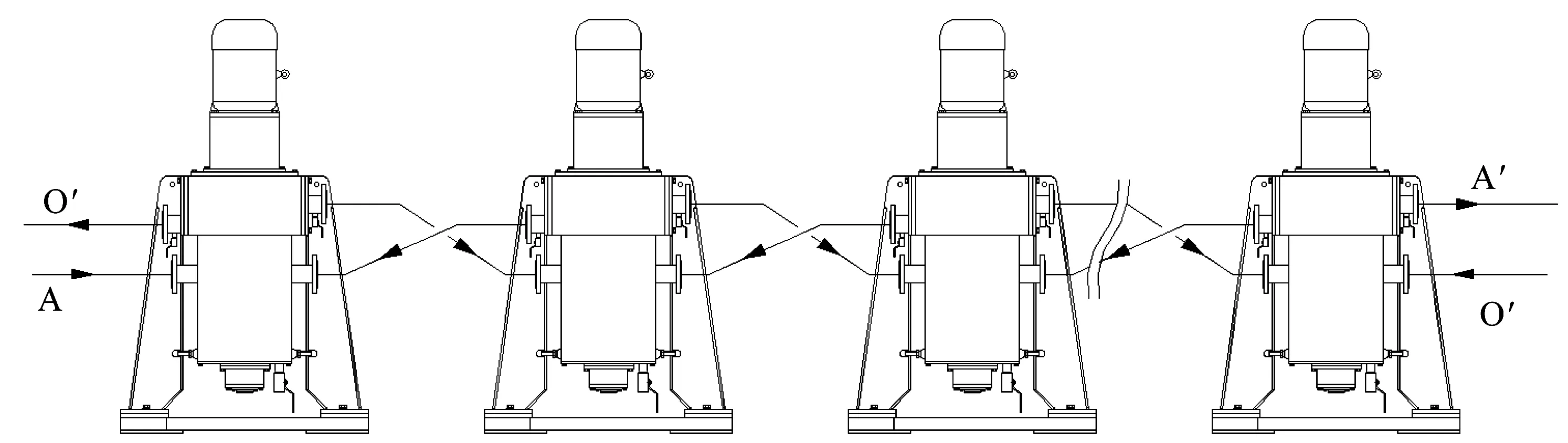

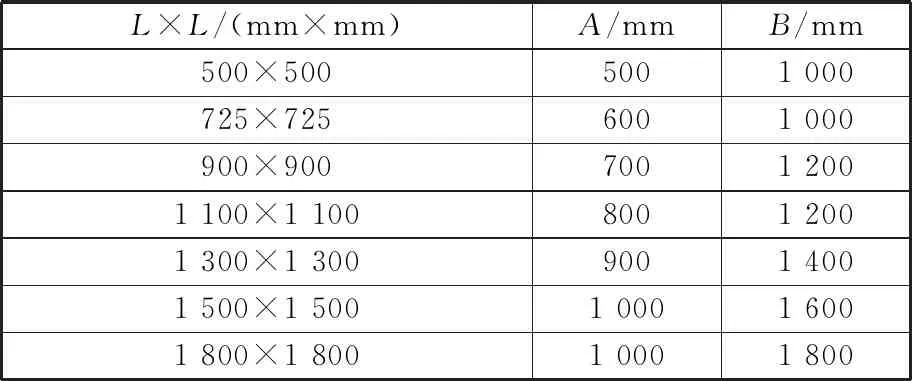

(1) 设备布局。考虑到方便中间接管及设备维护等,多级串联逆流萃取系统中离心萃取机一般为顺序间隔布置,若受场地限制,则离心萃取机可分两列布置。离心萃取机布置如图8所示。离心萃取机布置时的距离指导值见表3。

▲图8 离心萃取机布置

表3 离心萃取机布置时距离指导值

(2) 萃取剂循环使用。萃取剂经过萃取、洗涤和反萃单元,由负载有机相变为空载有机相,重新具有萃取能力。通过设置中间罐和泵,使反萃后的萃取剂重新进入系统,实现循环利用。

(3) 设备隔离及备用设备启用。在多级串联逆流萃取系统中,若一台离心萃取机运行异常或需要维护作业时,为了确保整个萃取系统仍能连续运行,需要通过管道切换,对故障或需要维护的离心萃取机进行隔离。管线设置轻重相主管道,每台离心萃取机的进出口分别连至相应的主管道,且设有阀门。如反萃单元1号离心萃取机需要隔离,则首先开启轻相切换阀,关闭轻相进口阀,待轻相出口无液体流出时,关闭轻相出口阀,然后开启重相切换阀,关闭重相进口阀,待重相出口无液体流出时,关闭重相出口阀,至此完成隔离操作。备用设备启用时的操作类似,在此不再赘述。

(4) 平衡管线。为保证多级串联逆流萃取系统中离心萃取机的内压平衡,需对平衡管线进行设计。设置排气总管,每台离心萃取机平衡口至排气总管设置支路,并依次设软连接、阀门。平衡口直管长度一般为300~400 mm,直接与总管相连。要求排气总管尽量平直,以便排气顺畅。

5 特殊管线

5.1 充氮测氧系统管线

用作萃取剂的有机溶剂多具有易燃、易爆、易挥发、闪点低等特点,因此生产过程中常通入氮气,控制氧气含量在爆炸极限以下,以防范爆炸风险[10]。充氮测氧系统管线如图9所示。

▲图9 充氮测氧系统管线

设定测氧仪氧含量的安全值和警报值。由于氢气的极限氧含量值为4.5%,是所有物料中最低的,因此考虑安全因数,设定测氧仪氧含量的安全值为3%。测氧仪氧含量的警报值根据所使用的萃取剂极限氧含量值不同而有所不同。以乙醇为例,乙醇不发生爆炸时的氧含量极限值为8.5%,因此设定测氧仪氧含量的警报值为8%。

进料、开机之前,需对设备内部、连接管道内部的空气进行吹扫、置换,降低内部含氧量至安全值3%以下。正常运行时,离心萃取机内部压力维持在2 kPa,对取样口气体氧含量进行监测、分析、判断。若氧含量值介于安全值和警报值之间,则自动开启氮气进口和排空自动阀,进行充氮操作,直至氧含量值低于安全值,且内部压力达到2 kPa,停止充氮。若氧含量值高于警报值,则程序自动停止进料,设备停机。通过相关动作联锁,可以实现自动化、智能化控制,使离心萃取机安全运行。

5.2 本级回流管线

离心萃取机适用的萃取剂和料液两相相比的最佳范围为1∶30~30∶1。若相比超出这一范围,则可通过设置本级回流罐及本级回流管线,使大相比时离心萃取机仍能正常工作。本级回流管线如图10所示,轻相为相比小的一相,轻相管道进入离心萃取机的流量为Q,从轻相出口流出的流量为Q3,开启回流管道上的阀门,则本级回流罐内的轻相一部分回流至轻相进口,流量为Q1,另一部分进入下一级离心萃取机,流量为Q2。实际进入离心萃取机的轻相流量由原来的Q变为Q+Q1,使离心萃取机中的相比减小。

文献[11]中反萃段轻相为有机萃取剂,重相为盐酸,使用本级回流装置后,离心萃取机内实际相比由62.5∶1减小至20∶1,反萃余液中的有效组分浓度提高了23.5%。

5.3 温度调节管线

温度对某些萃取工艺萃取率的影响很大,对此需要设置温度调节管线。离心萃取机机壳外设有夹套,向夹套内通入热源或冷却介质,使离心萃取机内的温度维持在最佳工艺温度范围内。考虑离心萃取机的隔离及备用设备的启用,温度调节管线的设计采用总管与支路的形式。

6 结束语

随着技术的发展,离心萃取机正逐渐替代传统重力式萃取设备,朝技术参数大型化、工艺多样化、自动化集成度高等方向快速发展,离心萃取机管线因此也变得复杂、多元、集成度高,其设计、优化、布局等显得尤为重要。笔者通过分析离心萃取机相平衡原理,结合应用实际,设计了离心萃取机管线,并介绍了规范要求、常见问题,以及特殊管线的设计,对生产应用具有指导意义。

▲图10 本级回流管线