T轴碳纤维高速桁架机器人的设计

□ 任文海 □ 乔凤昌 □ 孟祥升 □ 葛 鹏 □ 毕雯帅

青岛星华智能装备有限公司 山东青岛 266000

1 设计背景

在轮胎制造行业中,全钢轮胎的生产工艺要求全钢轮胎胎胚成型后,输送至全钢硫化车间进行硫化处理[1-3]。国内传统的生产方式是成型机生产完轮胎胎胚后,由人工推送小车至硫化车间进行硫化处理,并将小车送回成型车间,劳动强度大,效率低[4-5]。尽管目前桁架机器人在生产效率方面有较大提升,但是在产品质量方面却陷入瓶颈,传统桁架机械手的载荷不大于180 kg,最大行程速度为2.5 m/s左右[6-8]。针对上述情况,笔者设计开发了一种生产效率高、负载能力强的T轴碳纤维高速桁架机器人。

2 结构

T轴碳纤维高速桁架机器人的结构如图1所示,由激光测距仪、T轴固定槽钢、轮胎、轮胎抓手、T轴驱动电机、T轴滑块矩形管、Y轴驱动电机、Y轴横行滑鞍、Z轴驱动电机、Z轴固定槽钢、Z轴滑块矩形管、调距电缸、治具护栏等组成。

3 工作原理

T轴碳纤维高速桁架机器人中,Y轴横行滑鞍通过导轨与承重横梁相连,Y轴驱动电机驱动整个机器人在横梁导轨上沿Y轴方向左右移动。两个Z轴固定槽钢固定在Y轴横行滑鞍上,两个Z轴滑块矩形管由Z轴驱动电机驱动,可以在对应的Z轴固定槽钢上沿Z轴方向上下移动。两个Z轴固定槽钢相对位置的移动由调距电缸来实现。T轴固定槽钢固定在2号Z轴滑块矩形管上,T轴滑块矩形管与T轴固定槽钢相连,并由T轴驱动电机驱动,沿T轴方向前后移动。轮胎抓手固定在T轴滑块矩形管上,通过气动推杆抓取轮胎,抓取轮胎后可移动到指定位置,轮胎抓手松开后放置轮胎。根据上述工作原理,T轴碳纤维高速桁架机器人可以完成沿Y轴、Z轴方向的移动,轮胎抓手可以前后伸出收回,进行抓取和放置轮胎操作。

1.激光测距仪;2.T轴固定槽钢;3.轮胎;4.轮胎抓手;5.T轴滑块矩形管;6.Y轴横行滑鞍;7.Z轴驱动电机;8.1号Z轴固定槽钢;9.2号Z轴固定槽钢;10.Y轴驱动电机;11.1号Z轴滑块矩形管;12.调距电缸;13.2号Z轴滑块矩形管;14.治具护栏;15.T轴驱动电机

4 碳纤维材料的应用

为满足不同工况对T轴高速桁架机器人强度、寿命、质量的要求,T轴滑块矩形管、Z轴固定槽钢和Z轴滑块矩形管采用碳纤维材料。碳纤维材料与其它常见材料的性能对比见表1。

表1 材料性能对比

碳纤维材料的拉伸强度、拉伸模量、比强度、比模量均优于钢、铝合金、钛合金、玻璃纤维,且密度最小,说明碳纤维材料的机械性能、力学性能优于其它材料,并且质量较轻。

5 受力分析

T轴碳纤维高速桁架机器人结构的受力分析如图2所示。

▲图2 T轴碳纤维高速桁架机器人结构受力分析

在T轴碳纤维高速桁架机器人轮胎抓手抓取和放置轮胎的过程中,AB段和BC段承受载荷,计算这两段所受到的力矩,以验证是否可以选用碳纤维材料。BC段长度为l1,即T轴滑块矩形管伸出至极限位置时T轴固定槽钢与T轴滑块矩形管的总长度,对应质量为m1。AB段长度为l2,即Z轴滑块矩形管伸出至极限位置时Z轴固定槽钢与Z轴滑块矩形管的总长度,对应质量为m2。在实际搬运过程中,C点轮胎质量为m,重力为mg,AB段沿抓取轮胎提升时最大加速度a方向加速提升,提升初始瞬间,支点A、支点B、AB段、BC段力矩最大。BC段力矩MBC为:

MBC=ma+mg+l1(m1g-m1a)/2

(1)

AB段力矩MAB为:

(2)

m1为183.13 kg,m2为363.89 kg,m为102.88 kg,l1为1.9 m,l2为3.6 m,a为3 m/s2,g为10 m/s2,由式(1)、式(2)可得MBC为1 937.97 N·m,MAB为9 259.25 N·m。

6 有限元分析

对T轴碳纤维高速桁架机器人的T轴固定槽钢、T轴滑块矩形管、Z轴固定槽钢、Z轴滑块矩形管进行有限元分析[9],得到最大应力点,然后结合碳纤维材料的抗拉强度,判断碳纤维材料是否符合工况要求[10-11]。碳纤维材料性能见表2,根据表2在ANSYS Workbench软件的材料数据库中设置参数。

表2 碳纤维材料性能

在对T轴固定槽钢进行受力分析时,T轴固定槽钢与T轴滑块矩形管连接处进行全约束,轮胎抓手与T轴固定槽钢连接处施加载荷。T轴固定槽钢网格划分后有限元模型如图3所示。

▲图3 T轴固定槽钢有限元模型

在对T轴滑块矩形管进行受力分析时,T轴滑块矩形管与Z轴滑块矩形管连接处进行全约束,将T轴滑块矩形管所受负载移动至T轴固定槽钢与T轴滑块矩形管连接处。此时会产生一个转矩,在T轴固定槽钢与T轴滑块矩形管连接处建立刚性耦合点,并施加负载和转矩。T轴滑块矩形管网格划分后有限元模型如图4所示。

▲图4 T轴滑块矩形管有限元模型

在对Z轴滑块矩形管进行受力分析时,Z轴固定槽钢与Z轴滑块矩形管连接处进行全约束,将Z轴滑块矩形管所受负载移动至T轴固定槽钢与Z轴滑块矩形管连接处。此时会产生一个转矩,在T轴固定槽钢与Z轴滑块矩形管连接处建立刚性耦合点,并施加负载和转矩。Z轴滑块矩形管网格划分后有限元模型如图5所示。

▲图5 Z轴滑块矩形管有限元模型

在对Z轴固定槽钢进行受力分析时,Z轴固定槽钢上方固定连接处进行全约束,将Z轴固定槽钢所受负载移动至Z轴固定槽钢与Z轴滑块矩形管连接处。此时会产生一个转矩,在Z轴固定槽钢与Z轴滑块矩形管连接处建立刚性耦合点,并施加负载和转矩。Z轴固定槽钢网格划分后有限元模型如图6所示。

▲图6 Z轴固定槽钢有限元模型

T轴固定槽钢有限元分析结果如图7所示。

▲图7 T轴固定槽钢有限元分析结果

由图7(a)可以看出,最大位移产生在T轴固定槽钢下端,因为T轴固定槽钢上端与Z轴滑块矩形管固定,在抓取轮胎过程中未固定一端形成简支梁并承受轮胎重力,最大位移量为14.67 mm。

由图7(b)可以看出,最大应力产生在T轴固定槽钢中间位置,说明T轴固定槽钢受到因负载而产生的弯矩,最大应力值为176.5 MPa。碳纤维材料的横向失效拉伸强度为51 MPa,小于有限元分析得到的最大应力,因此T轴固定槽钢采用碳纤维材料存在横向拉伸失效的风险,实际T轴固定槽钢不采用碳纤维材料,改用强度更高且密度更大的6061铝合金材料。

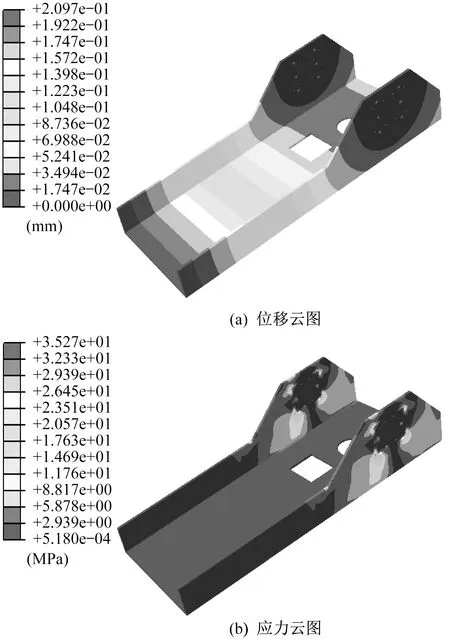

T轴滑块矩形管有限元分析结果如图8所示。

由图8(a)可以看出,最大位移产生在T轴滑块矩形管左端,因为T轴滑块矩形管右端与T轴固定槽钢固定,在抓取轮胎过程中未固定一端形成简支梁并承受轮胎重力,最大位移量为0.209 7 mm。

由图8(b)可以看出,最大应力产生在T轴滑块矩形管右端,在承载时承受拉伸与压缩应力,最大应力值为35.27 MPa。

Z轴滑块矩形管有限元分析结果如图9所示。

由图9(a)可以看出,最大位移产生在Z轴滑块矩形管下端,因为Z轴滑块矩形管上端与Z轴固定槽钢固定,在抓取轮胎过程中未固定一端形成简支梁并承受轮胎重力,最大位移量为1.761 mm。

由图9(b)可以看出,最大应力产生在Z轴滑块矩形管与T轴滑块矩形管固定处,最大应力值为47.87 MPa。T轴碳纤维高速桁架机器人在抓取轮胎提升过程中,Z轴滑块矩形管中间位置会承受一定的弯矩,应力值在15.97 MPa~19.96 MPa之间。碳纤维材料的横向失效拉伸强度为51 MPa,大于通过有限元分析得到的最大应力值,因此Z轴滑块矩形管可以使用碳纤维材料。

▲图8 T轴滑块矩形管有限元分析结果

▲图9 Z轴滑块矩形管有限元分析结果

Z轴固定槽钢有限元分析结果如图10所示。

由图10(a)可以看出,最大位移产生在Z轴固定槽钢下端,因为Z轴固定槽钢上端与Y轴横行滑鞍固定,在抓取轮胎过程中未固定一端形成简支梁并承受轮胎重力,最大位移量为0.937 6 mm。

由图10(b)可以看出,最大应力产生在Z轴固定槽钢中间位置,说明Z轴固定槽钢受到因负载而产生的弯矩,最大应力值为35.86 MPa。碳纤维材料的横向失效拉伸强度为51 MPa,大于有限元分析得到的最大应力值,因此Z轴固定槽钢可以使用碳纤维材料。

▲图10 Z轴固定槽钢有限元分析结果

7 运行试验

将所设计的T轴碳纤维高速桁架机器人应用于轮胎制造厂硫化车间,主要工作是将上料口的轮胎胎胚输送至硫化机工位上,再将由硫化机加工完成的轮胎胎胚输送至下料口。T轴碳纤维高速桁架机器人总行程为122 m,单个轮胎胎胚质量为102.88 kg,一次可提取两个轮胎胎胚,额定载荷达到205.76 kg,高于传统桁架机械手的额定负载。运行试验时,T轴碳纤维高速桁架机器人从上料口抓取轮胎胎胚输送至61 m处的硫化机工位,放置一个轮胎胎胚,然后输送至122 m处的硫化机工位,放置另一个轮胎胎胚。两个轮胎胎胚加工完成后,由T轴碳纤维高速桁架机器人输送至下料口,由此构成一个工作周期。

T轴碳纤维高速桁架机器人样机如图11所示。

▲图11 T轴碳纤维高速桁架机器人样机

样机的Z轴行程可达3.6 m,T轴行程可达1.9 m,运行试验数据见表3。

表3 T轴碳纤维高速桁架机器人运行试验数据

由表3可以看出,T轴碳纤维高速桁架机器人的抓取轮胎胎胚时间与放置轮胎胎胚时间接近,抓取轮胎胎胚平均时间为35.24 s,放置轮胎胎胚平均时间为35.28 s;输送至61 m处放置轮胎胎胚时间与61 m处输送至122 m处放置轮胎胎胚时间接近,输送至61 m处放置轮胎胎胚平均时间为20.36 s,61 m处输送至122 m处放置轮胎胎胚平均时间为20.18 s。T轴碳纤维高速桁架机器人的最快输送速度可达3.13 m/s,这一速度高于传统桁架机械手的水平,能够满足车间的生产要求。

8 结束语

笔者设计了T轴碳纤维高速桁架机器人,对其结构进行有限元分析,得到T轴固定槽钢、T轴滑块矩形管、Z轴固定槽钢、Z轴滑块矩形管的位移与应力云图。通过有限元分析确认,T轴固定槽钢不能采用碳纤维材料,T轴滑块矩形管、Z轴固定槽钢、Z轴滑块矩形管采用碳纤维材料。

目前国内的传统桁架机械手载荷不大于180 kg,最大输送速度为2.5 m/s左右,效率低,寿命短。与传统桁架机械手相比,T轴碳纤维高速桁架机器人额定载荷达到205.76 kg,最快输送速度为3.13 m/s,优于传统桁架机械手。