基于ANSYS Workbench软件的汽车盘式制动器轻量化研究*

□ 华逢志 □ 王东方 □ 缪小冬 □ 洪 涛

南京工业大学 机械与动力工程学院 南京 211800

1 研究背景

目前,国内外大力提倡节约能源和保护环境的生活、生产方式,汽车轻量化技术是汽车行业发展的一个主流方向。研究结果表明,如果使一辆轿车的质量减轻10%,那么它的经济性将提高3%~4%,与此同时,汽车的废气排放量会相应降低,从而减轻对环境的污染[1]。汽车制动器是汽车制动系统的重要组成部分,在汽车的安全行驶过程中扮演重要角色,其性能优劣直接影响汽车的整体安全性能。汽车制动器主要分为盘式制动器和鼓式制动器。盘式制动器由于具有散热性佳、反应灵敏、制动力线性等优点,逐渐受到国内外汽车制造商的青睐,被广泛应用于汽车制动系统中。可见,对汽车盘式制动器进行轻量化设计,具有十分重要的意义。

汽车轻量化的关键在于底盘零部件的铝合金化。铝合金材料是目前车用金属材料中密度较低的轻金属材料,约为钢铁的1/3。铝合金材料来源广泛,因而成为汽车轻量化、提高节能性和环保性的首选材料。以铝代钢是当前汽车轻量化的重要途径[2]。铝具有良好的导电、导热性能,通过铸造、锻造和冲压工艺,可以将铝合金制造成各种汽车零部件[3]。采用全铝车身的福特新车型,车身质量相比金牛座减轻了52.7%,并提高了燃油经济性[4]。本田Insight的底盘燃料油箱、前悬臂、前制动钳、后轮鼓式制动器等大部分零部件都采用了铝合金[5]。

笔者以小型轿车前轮盘式制动器为研究对象,根据尺寸参数应用CATIA软件建立制动器主要零部件的三维模型,并在ANSYS Workbench软件中建立制动器钳体和支架的有限元模型,进行静力结构分析,得到应力云图和位移云图。分析结果表明,所建立的模型满足刚度和强度要求,并且存在优化的空间。将钳体材料更换为低密度、高强度的铸造铝合金,再次进行静力结构分析,结果表明最大应力和最大位移没有超过允许值,并且钳体质量减轻为原来的37%,达到了轻量化的目的。对钳体和支架进行模态分析[6-7],结果表明优化后钳体的模态频率有很大提高,降低了制动系统共振的可能性。

2 盘式制动器工作原理

根据不同的结构形式,汽车制动器分为鼓式和盘式两种类型。盘式制动器具有水稳性好、反应灵敏、散热性好、结构紧凑等诸多优点,越来越受到人们的青睐[8-10]。目前,国内80%乘用车制动系统安装盘式制动器。在国外,各级轿车、客车、货车等已广泛采用盘式制动器作为主要的制动装置[11]。

汽车制动过程中,驾驶员向制动踏板施加一个力。这个力经真空助力泵放大后,在主缸内形成油压,使制动管道内的油液压力升高。在盘式制动器钳体油缸内,油液压力P1推动活塞做轴向运动,同时带动内侧制动块逐渐压紧制动盘。与此同时,油液压力向钳体施加一个反向作用力P2。在P2的作用下,钳体沿与支架相连接的导向销运动,同时带动外侧制动块压向摩擦盘,直至两侧摩擦片受力达到平衡[12],从而实现车轮制动。当不需要制动时,驾驶员松开制动踏板,油液压力逐渐消失,安装在钳体油缸和活塞密封槽内部的密封圈需要回位。在回位力的作用下,活塞和摩擦片回至原来位置,使制动解除。盘式制动器工作原理如图1所示。

▲图1 盘式制动器工作原理

3 分析流程

ANSYS Worbench是ANSYS公司在2009年推出的一款计算机辅助力学分析软件,通过项目流程图的方式将各种数值模拟方法集成至同一个平台,从而实现不同软件之间的无缝连接。在软件中,每一个分析模块的界面相互独立,可以通过互联的方式实现数据共享[13]。ANSYS Workbench软件分析的基本流程为初步确定、前处理、求解、后处理,如图2所示。

▲图2 ANSYS Workbench软件分析流程

4 有限元建模

4.1 网格划分

在汽车制动过程中,钳体和支架是主要的受力机构,对两者进行应力、应变分析具有十分重要的意义。由于钳体和支架结构复杂、圆角多,为缩短软件计算时间,在三维模型中删除不必要的小孔和圆角,将简化后的模型保存为.stp格式文件,载入ANSYS Workbench软件进行网格划分。对钳体和支架模型采用自动网格划分方法[14],网格相关度取100,相关度中心取fine,网格尺寸取2 mm。网格检查准则选择网格倾斜度,其值位于0~1之间,代表网格质量高低。盘式制动器钳体和支架有限元模型的网格参数见表1,钳体和支架有限元模型的网格倾斜度均值为0.2左右,说明网格质量比较好。钳体和支架的有限元模型分别如图3、图4所示。

表1 有限元模型网格参数

4.2 约束与载荷

钳体主要受到三方面力:钳体油缸内部压力油液对钳体内壁的压力、钳体钳爪部位与外侧制动块接触平面上受到来自摩擦盘的反作用力、钳体和支架连接螺栓孔处钳体受到的支架作用力。对钳体添加约束时,根据实际工况,当制动力达到平衡时,外侧制动块贴合在制动盘上,将钳爪与外侧制动块相连的平面固定约束。钳体只在与支架相连接的螺栓孔处做轴向运动,保留钳体沿孔轴向的移动自由度,约束其它五个自由度。按规范要求,选择典型工况,向钳体内壁施加7 MPa压力载荷[15]。钳体有限元模型约束与载荷如图5所示。

▲图3 钳体有限元模型

▲图4 支架有限元模型

▲图5 钳体有限元模型约束与载荷

支架主要受到三方面力:由制动块传递的摩擦盘与摩擦片产生的摩擦力、支架与转向节连接处转向节的反作用力、支架与钳体连接处钳体的反作用力。根据实际工况,在支架与转向节连接的螺栓孔处添加固定约束。在支架滑槽与制动块接触处,滑槽平面受到来自制动块的压力,摩擦片圆周摩擦力的大小决定了这一压力的大小。根据受力分析,施加由制动块传递至支架的恒定压力[16-17]。钳体油缸内压强为7 MPa,钳体油缸内径为38 mm,摩擦片摩擦因数为0.33。假设摩擦力全部转换为径向压力,可得内、外侧摩擦片的摩擦力F约为2 618.5 N[18]。由于内、外侧摩擦片的摩擦力分别通过内、外侧制动块作用于支架上,因此在支架出口端与内、外摩擦片的接触平面上B处和C处分别加载2 618.5 N。支架有限元模型约束与载荷如图6所示。

▲图6 支架有限元模型约束与载荷

4.3 材料属性

铸造铝合金已被广泛用于汽车油缸、四冲程气冷式发动机、空气压缩机及耐磨泵等领域,在小排量轿车制动器结构设计中,也已经有采用铸造铝合金对钳体进行铸造的案例。笔者对铸铁和铸造铝合金两种材料的钳体进行强度、刚度分析与对比,研究轻量化材料用于制造钳体的可行性。有限元模型材料参数见表2。

表2 有限元模型材料参数

5 有限元分析

5.1 应力分析

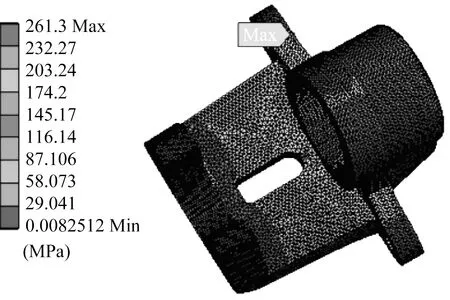

应用ANSYS Workbench软件对经过前处理的有限元模型进行仿真计算和模型后处理,得到钳体1和支架的应力云图,分别如图7、图8所示。由图7可知,钳体1的最大应力出现在与支架相连接的螺栓孔处,最大应力值为261.3 MPa,小于钳体材料的屈服极限(360 MPa),满足强度要求。由图8可知,支架的最大应力出现在外侧横梁的拐角处,最大应力值为201.36 MPa,小于支架材料的屈服极限(360 MPa),满足强度要求。

▲图7 钳体1应力云图

▲图8 支架应力云图

5.2 位移分析

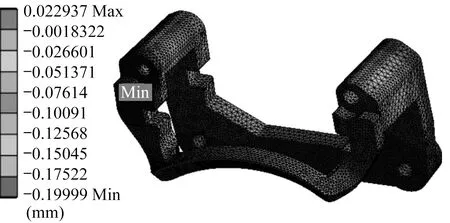

在ANSYS Workbench软件的静力分析后处理模块中,可以方便地查看有限元模型各个方向的变形。钳体1和支架的位移云图分别如图9、图10所示。由图9可知,钳体1沿钳体油缸轴向的最大变形产生于钳体油缸表面,最大位移值为0.117 82 mm,小于钳体1的最大位移允许值(0.3 mm)。由图10可知,支架沿钳体油缸径向的最大变形产生于外侧制动块与支架接触部位,最大位移值为0.199 99 mm,小于支架的最大位移允许值(0.26 mm)。

▲图9 钳体1位移云图

▲图10 支架位移云图

5.3 轻量化分析

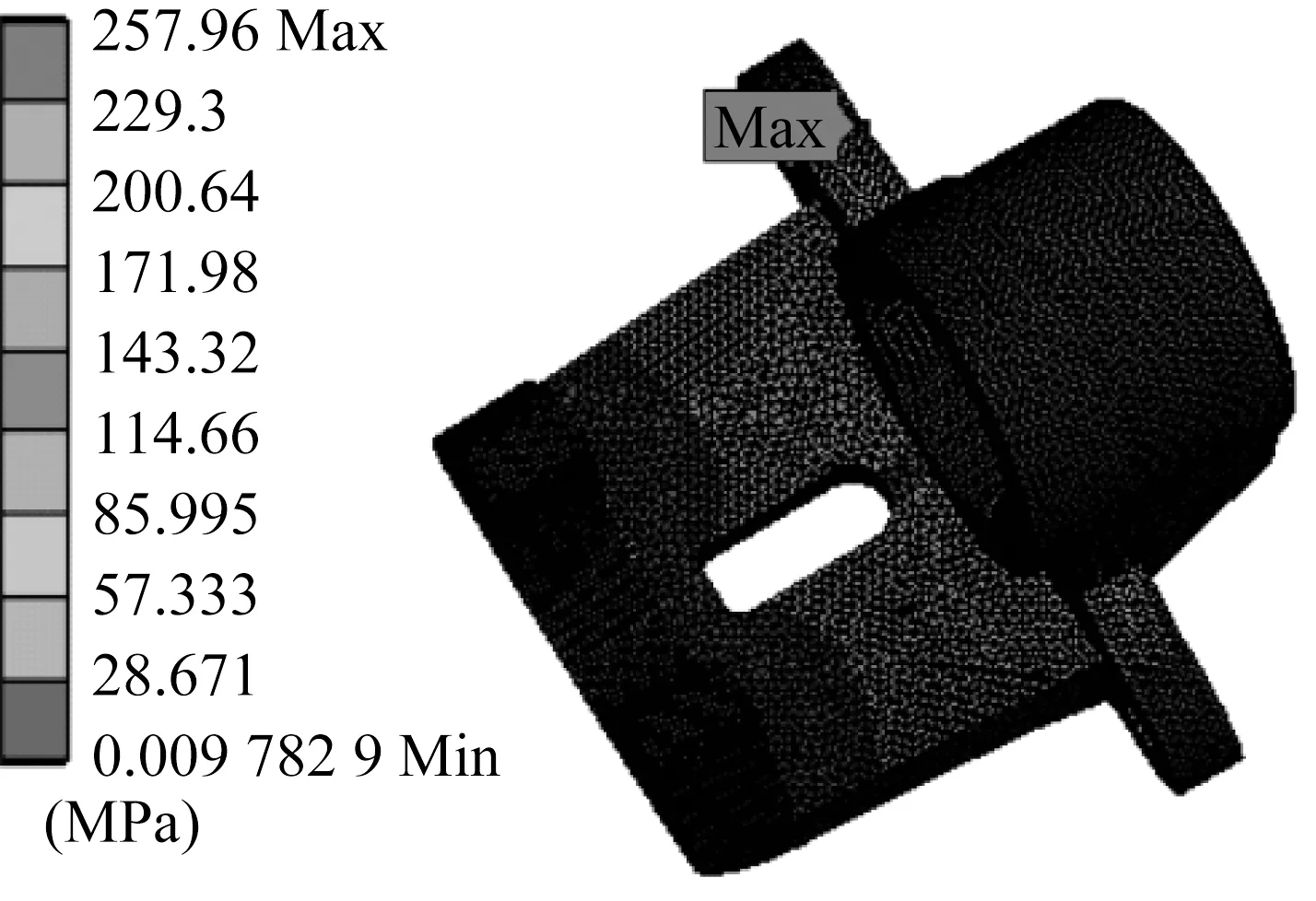

目前,汽车轻量化技术主要有两方面内容,一是通过改变零部件的结构实现轻量化,二是使用轻量化材料实现汽车零部件轻量化[19]。笔者使用低密度、高强度的铸造铝合金材料对钳体进行优化和仿真,得到钳体2的应力云图和位移云图,分别如图11、图12所示。由图11可知,钳体2的最大应力产生于与支架相连的螺栓孔处,最大应力值为257.96 MPa,小于所选铝合金材料的屈服极限(310 MPa),强度满足要求。由图12可知,钳体2的最大变形出现在钳体油缸表面处,最大位移值为0.255 22 mm,小于钳体2的最大位移允许值(0.3 mm),满足要求。与此同时,钳体2的质量减轻至钳体1的37%。

▲图11 钳体2应力云图

▲图12 钳体2位移云图

6 模态分析

模态分析时,不需要施加任何载荷、非零位移约束及速度边界条件。在ANSYS Workbench软件中查看分析结果时,可以选择某一频率查看振型,也可以方便地以动画形式查看模型在频率段内发生振动变形的整个过程。振型可以帮助了解结构振动,但不代表真实位移[20]。

定义材料属性,钳体1使用铸铁材料,钳体2使用铸造铝合金材料,支架使用铸铁材料。网格划分方式选择自动网格划分。对钳体不加约束,根据实际工况,由于支架固定在转向节上,因此在支架和转向节连接的螺栓孔处采用固定约束。由于模型前六阶模态表示刚体自由运动,频率值接近零,而高阶模态不容易被激励,因此取七至十六阶模态进行分析。有限元模型的固有频率见表3。由表3可知,优化前,钳体1的七阶频率与支架的八阶频率相近,容易产生共振;优化后,钳体2的各阶频率相比钳体1均有较大提高,避开了与支架产生共振的频率区间。

表3 有限元模型固有频率 Hz

7 结束语

笔者在CATIA软件中建立汽车盘式制动器主要部件的三维模型,应用ANSYS Workbench软件建立钳体和支架的有限元模型,并对其进行静力结构分析,结果显示刚度、强度均满足要求,并且存在优化空间。

对钳体采用铸造铝合金材料进行轻量化优化,分析结果表明,钳体所受的最大应力位于与支架相连接的螺栓孔处,最大应力值为257.96 MPa,小于材料的屈服极限(310 MPa);钳体的最大变形产生于钳体油缸处,最大位移值为0.255 22 mm,小于最大位移允许值(0.3 mm),满足要求。与此同时,钳体的质量减轻至原来的37%。

对钳体和支架进行模态分析。优化前,钳体1的七阶频率与支架的八阶频率相近,容易产生共振。优化后,钳体2的各阶频率相比钳体1均有较大提高,避开了与支架产生共振的频率区间,满足要求。