基于模糊失效模式与影响分析的数控机床故障模式风险评价*

□ 张 艳 □ 李柯柯 □ 常佳佳 □ 李诗宇

1.郑州航空工业管理学院 商学院 郑州 450046

2.郑州航空工业管理学院 管理工程学院 郑州 450046

1 研究背景

在现代生产制造过程中,数控机床的应用越来越广泛,所起到的作用也越来越关键。对数控机床的可靠性进行研究,一直是企业生产运行管理的重点。失效模式与影响分析作为一种系统性、前瞻性分析工具,可以用于确定潜在风险和安全隐患,是预防问题发生的风险管理手段[1],现已广泛应用于制造、航空、电子、医疗等领域[2-6]。由此可见,可以应用失效模式与影响分析方法对数控机床的可靠性问题进行研究。周志海[7]根据数控机床的常见故障,提出常规的诊断原则和维修方法。王海月[8]针对数控机床电气故障进行分析,提出改进和维护的措施。赵文燕等[9]应用失效模式与影响分析理论对机械设备的故障模式进行分析,得到设备运行中风险程度较高的运行模式。以上研究过程中对故障模式的发生度、严重度、可探测度赋予了相同的专家权重,但是不同专家涉及发生度、严重度、可探测度的专业程度及过往经验是不一样的,因此需要建立专家权重矩阵,对专家权重的赋值进行改进。另一方面,失效模式与影响分析方法存在诸多缺陷,如不同的故障模式可能得到相同的风险优先值;专家判断故障模式的等级具有强烈的主观性,不同的专家权重会使风险优先值的排序产生变化;用单一的数值难以精确地表征风险模式的实际风险。对此,笔者应用模糊失效模式与影响分析模型来评估数控机床的风险,将模糊理论和失效模式与影响分析结合起来,依据专家权重矩阵及模糊数来计算风险优先值,使研究结果更全面。对数控机床整体进行故障模式分析,得出容易发生故障的关键部件,为后续维修决策提供参考,使维修策略更具有针对性,在产品改进设计、企业风险管理工作效率提高、设备可靠度提升等方面也具有实际意义[10]。

2 模糊失效模式与影响分析

2.1 模糊等级和模糊数定义

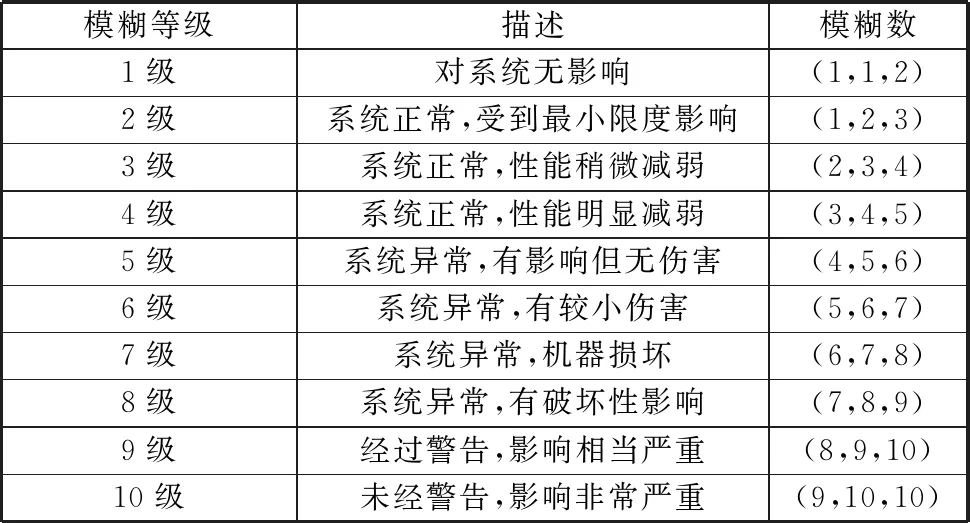

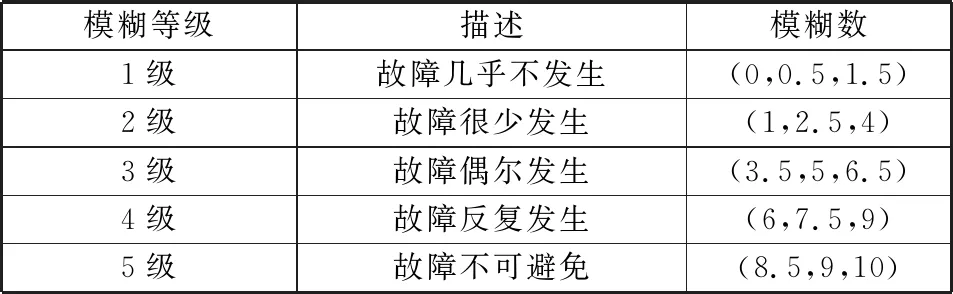

根据数控机床的特点和分析要求,笔者将数控机床故障模式的发生度O分为五个模糊等级,风险因素的影响严重度S和可探测度D各分为十个模糊等级。相较于以往每一等级对应单一的模糊数,笔者采用模糊理论将模糊数转换为三角模糊数,得到更为详细与准确的风险因素评分等级。参照文献[9]方法,故障模式发生度模糊等级见表1,故障模式严重度模糊等级见表2,故障模式可探测度模糊等级见表3。

表3 故障模式可探测度模糊等级

表2 故障模式严重度模糊等级

表1 故障模式发生度模糊等级

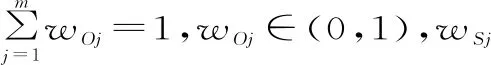

2.2 专家小组评估

每个模糊等级中有三个模糊数,定义Oij1为第j个专家对第i个故障模式进行发生度等级评估时得到的最小模糊数,Oij2为第j个专家对第i个故障模式进行发生度等级评估时得到的中间模糊数,Oij3为第j个专家对第i个故障模式进行发生度等级评估时得到的最大模糊数,则按照对应的位置进行计算,得到综合所有专家评价的第i个故障模式发生度的模糊数Oi为:

(1)

通过同样方法,可以得到综合所有专家评价的第i个故障模式严重度的模糊数Si和可探测度的模糊数Di分别为:

(2)

(3)

2.3 去模糊化

由于根据上述步骤计算得到的发生度、严重度、可探测度依然为模糊数,因此需要进行去模糊化以得到确定值。笔者采用平均值法进行去模糊化计算,计算式为:

OVi=(Oi1+Oi2+Oi3)/3

(4)

SVi=(Si1+Si2+Si3)/3

(5)

DVi=(Di1+Di2+Di3)/3

(6)

式中:OVi、SVi、DVi依次为第i个故障模式去模糊化后的发生度、严重度、可探测度数值;Oi1、Si1、Di1依次为第i个故障模式发生度、严重度、可探测度模糊数的最小值;Oi2、Si2、Di2依次为第i个故障模式发生度、严重度、可探测度模糊数的中间值;Oi3、Si3、Di3依次为第i个故障模式发生度、严重度、可探测度模糊数的最大值。

将去模糊化后的OVi、SVi、DVi相乘,即可得到风险优先值[11]。

3 应用分析

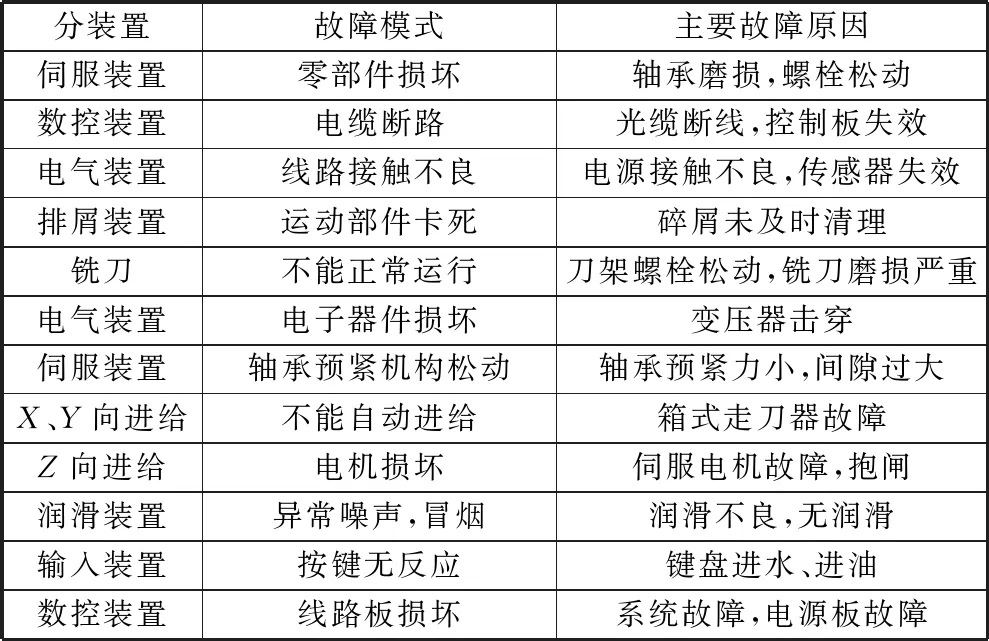

为了验证模糊失效模式与影响分析在数控机床风险管理应用中的有效性,选取某公司WN-736B型数控铣床为研究对象,通过查找该公司以往的维修记录,发现该公司WN-736B型数控铣床存在诸多安全和故障风险。在评估设备故障模式时,共罗列出数控铣床存在12种故障风险。对数控铣床故障模式及主要故障原因进行分析,具体见表4。

表4 数控铣床故障模式及主要故障原因分析

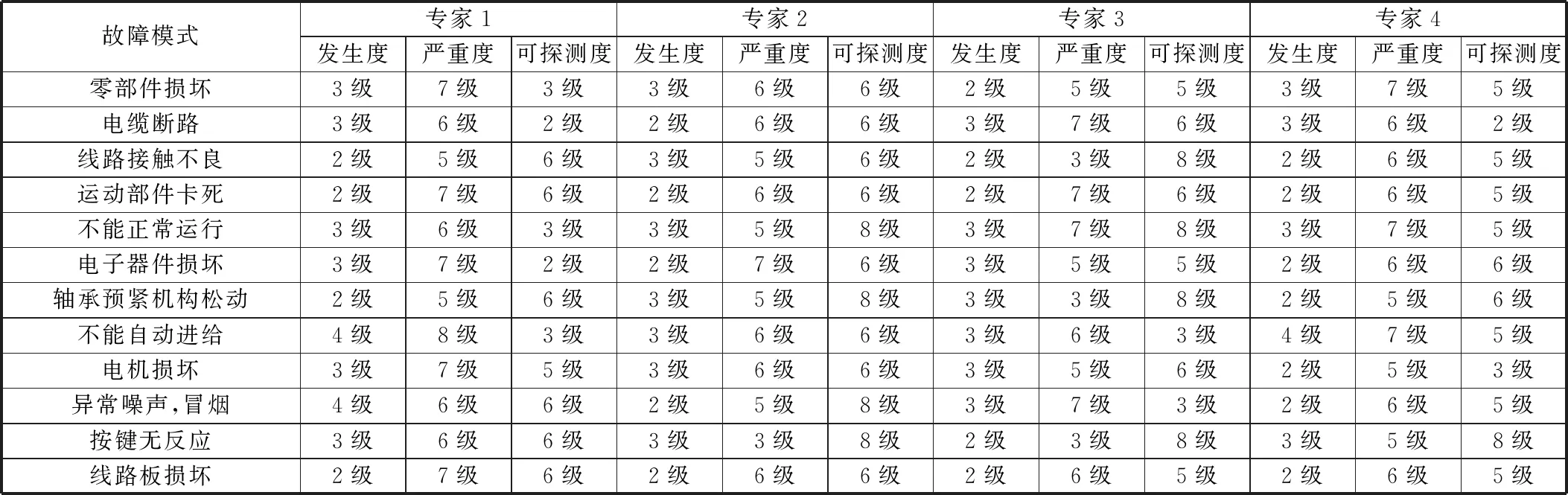

数控铣床故障模式风险评价团队总共有四位专家,其中设备维修人员、质量工程师、设计人员、安全工程师各一位。由于每位专家涉及的知识领域和专业程度不一样,因此在发生度、严重度、可探测度方面赋予每位专家不同的权重值。根据四位专家专业程度和擅长知识领域的差异,确定四位专家对于发生度、严重度、可探测度的权重赋值矩阵为:

WO=(0.4,0.25,0.15,0.2)

WS=(0.2,0.15,0.4,0.25)

WD=(0.25,0.4,0.15,0.2)

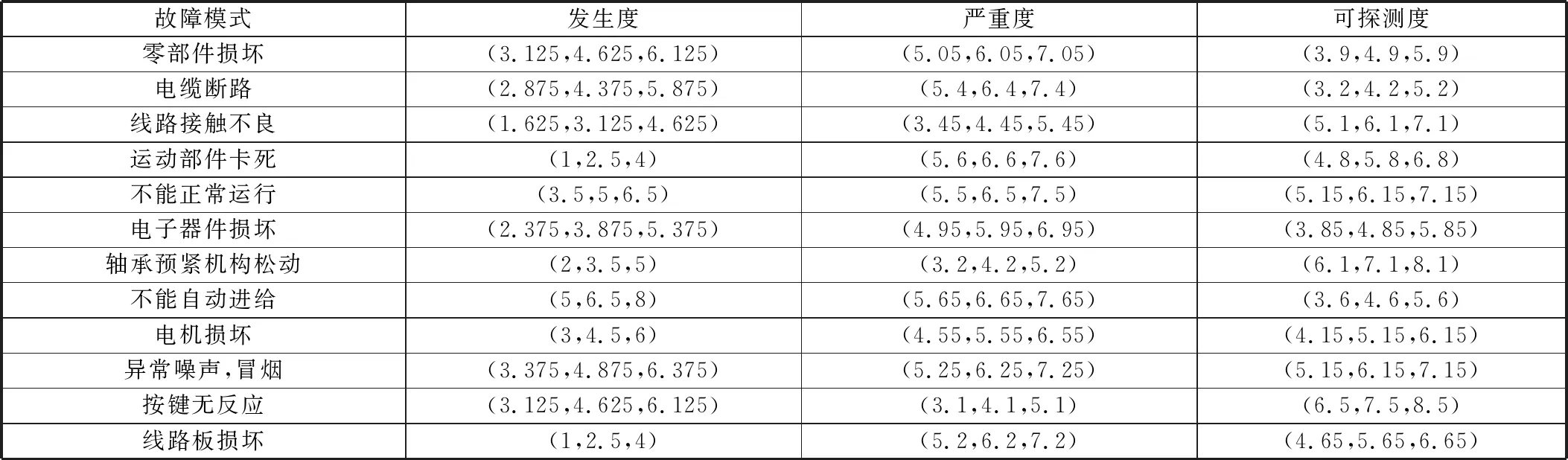

四位专家结合表1、表2、表3,分别对各个故障模式三个因素的模糊等级进行评估,得出发生度、严重度、可探测度的专家评分等级,具体见表5。

结合表1、表2、表3,以及专家权重矩阵,对表5中发生度、严重度、可探测度进行模糊化处理。为得到较为准确的结果,笔者应用式(1)、式(2)、式(3)依次计算发生度、严重度、可探测度的模糊数,见表6。

表6 数控铣床故障模式模糊数

表5 数控铣床故障模式专家评分等级

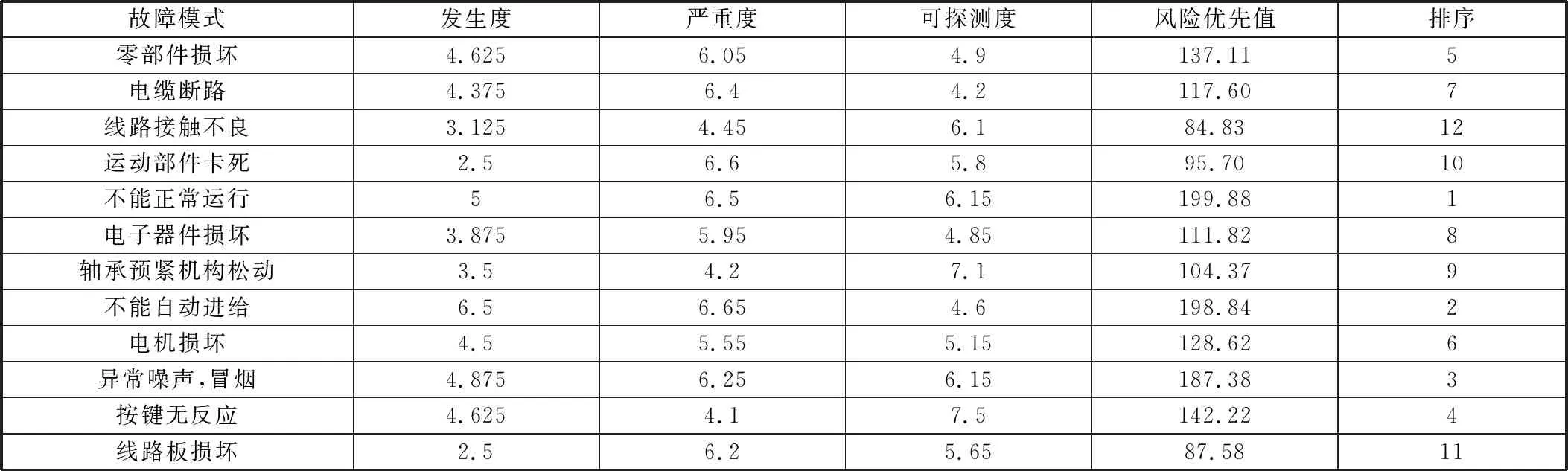

根据式(4)~式(6),由每个故障模式计算出风险优先值,进行排序,结果见表7。

表7 数控铣床故障模式风险优先值

根据每位专家对各个故障模式三个要素评分等级的模糊数,以及专家所赋予的不同权重值,采用模糊理论方法,计算每个故障模式的风险优先值,得到的排序结果从高到低为:铣刀不能正常运行、X和Y向不能自动进给、润滑装置异常噪声及冒烟、输入装置按键无反应、伺服装置零部件损坏、Z向进给电机损坏、数控装置电缆断路、电气装置电子器件损坏、伺服装置轴承预紧机构松动、排屑装置运动部件卡死、数控装置线路板损坏、电气装置线路接触不良。铣刀不能正常运行、X和Y向不能自动进给、润滑装置异常噪声及冒烟这三个故障模式的风险优先值明显高于其它故障模式的风险优先值,因此,在生产实践中将生产维护的重点确定为这三个故障模式,若能解决这三个故障模式或降低这三个故障模式发生的概率,则数控铣床系统可靠性将会得到显著提高。

4 结束语

笔者针对WN-736B型数控铣床的故障模式,应用模糊失效模式与影响分析理论,确定了各故障模式的风险优先值,根据风险优先值大小对数控铣床的故障模式进行排序。与以往专家权重赋值相比,笔者根据专家的属性差异确定了不同类型专家的权重赋值矩阵,使故障模式三个要素及风险优先值结果更加科学合理。通过风险优先值大小排序,得出三个重要的故障模式,使企业的维修管理更具针对性,从而降低企业在维修过程中的成本。虽然研究中对企业的维修管理提出了改进方向,但是并未针对三个重要故障模式提出具体维修改进措施,这是下一步需要研究的问题。