喷射成形高强铝合金包套多向锻造工艺研究

(合肥工业大学 材料科学与工程学院,合肥 230009)

7×××系铝合金作为超高强结构材料,具有强度高、密度低、加工性能好和焊接性能优异的特点,因此被广泛应用于航空航天及军事制造等领域[1—3]。虽然喷射成形高强铝合金具有优异的综合性能,但是仍然存在着一些不足,其制备的铝合金因组织中不可避免地含有一定数量的孔隙而减小其致密度,引起强度的降低,所以需要后续的加工处理来改善其致密性,提高强度[4—5]。大塑性变形技术[6—9](Severe plastic deformation,SPD)是通过在材料中引入极大的塑性变形量,达到细化晶粒和提升材料性能的目的。多向锻造(Multi-directional forging,MDF)[10—11]由于工艺简单、成本低,可制备大块致密材料,是工业应用前景良好的大塑性变形方法之一。在此基础上开发出的包套多向锻造工艺,将传统的多向锻造和包套锻造工艺有机结合,同时兼具两种锻造方法的各自特有的优势,引入更大变形的同时弥补材料因强度提高而塑性下降的缺点,并获得更大的累积应变和三向压应力,进一步均匀细化晶粒,提升材料塑性和抗拉强度等优良性能。

目前相关学者关于包套锻造工艺已经进行了较为深入的研究,但是这些研究主要针对单个方向包套锻造时,坯料的性能变化[12—15],对于一个完整道次的包套多向锻造工艺的研究鲜有报道。文中采用数值模拟与物理实验相结合的方法,研究一个完整道次的包套多向锻造工艺对喷射成形高强铝合金变形行为的影响规律。

1 实验

1.1 有限元模型的建立

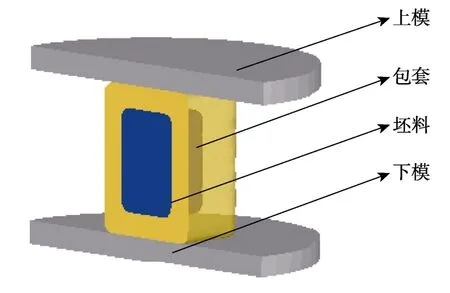

采用Deform-3D 有限元软件对包套多向锻造过程进行数值模拟,利用UG 三维造型软件对坯料、包套和模具进行三维实体造型,坯料、包套和模具三维实体模型的截面如图1 所示。将三维造型保存成stl 格式,导入到Deform-3D 有限元软件中,模拟过程中将坯料和包套视为塑性体,上模和下模视为刚性体。实验所用坯料材料为喷射成形高强铝合金,化学成分如表1 所示,由于在Deform-3D 软件材料库无喷射成形高强铝合金的材料属性数据,需要根据等温热压缩实验得到的应力-应变方程数据输入到Deform-3D 软件中得到,坯料的尺寸为15 mm×15 mm×22.5 mm,摩擦因数设为0.25,将坯料划分为40 000 个网格,包套划分为50 000 个网格。锻造温度设置为200 ℃,上模的运行速度为1 mm/s,单个方向压下量为40%。通过分析不同包套材料、厚度对坯料成形性能的影响,确定最终实验采用的包套参数。

图1 包套多向锻造有限元模拟三维模型截面Fig.1 Section of the three-dimensional model simulated by the finite element method of cladding multi-direction forging

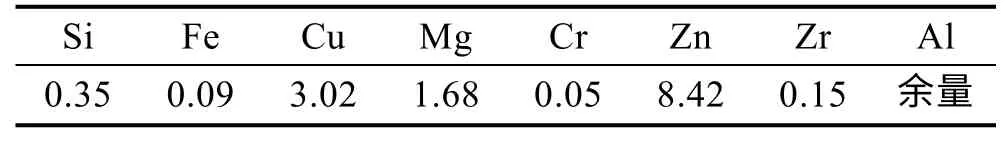

表1 喷射成形高强铝合金成分(质量分数)Tab.1 Composition of spray-formed high strength aluminum alloy (mass fraction) %

1.2 实验方法

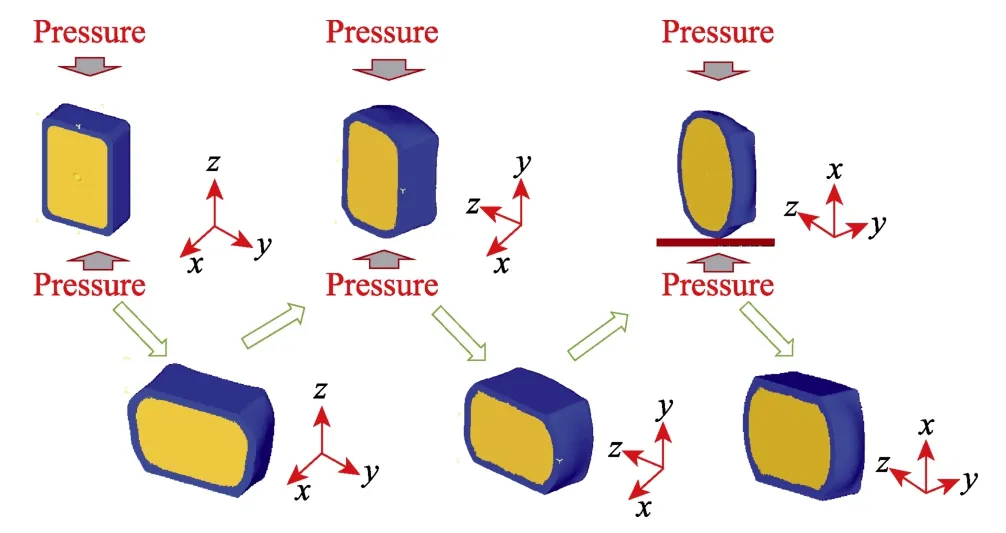

试样的实验尺寸与有限元模拟一致。用砂轮机对坯料进行倒角,采用TIG 焊焊接工艺焊合包套。实验时将试样竖直放在下模上进行第一个方向的锻造,每一次锻造完成后取出,并旋转90°后放在下模上进行下一个方向的锻造。一道次多向锻造过程如图2 所示。

图2 包套多向锻造过程示意图Fig.2 Schematic diagram of multi-direction forging process of cladding

使用RZU200HF 液压成形机进行包套多向锻造实验,试样放在上模上用高温炉一起加热到200 ℃,保温30 min,上下模和试样表面用石墨润滑。每个方向的下压量均为40%,锻完3 个方向完成一个道次的锻造。锻后对试样进行切割,选取不同位置进行后续的力学性能测试,并对切割后的部分试样进行T6 热处理,热处理工艺过程为:在450 ℃条件下固溶处理2 h,后随炉升温至480 ℃继续固溶处理2 h,然后在20 ℃的水中淬火,最后在120 ℃条件下保温24 h 进行人工过时效。用MH-3L 显微硬度计测量坯料的显微硬度,用SANS 拉伸试验机检测试样的力学性能。

2 结果及分析

2.1 数值模拟结果分析

2.1.1 包套材料的选取

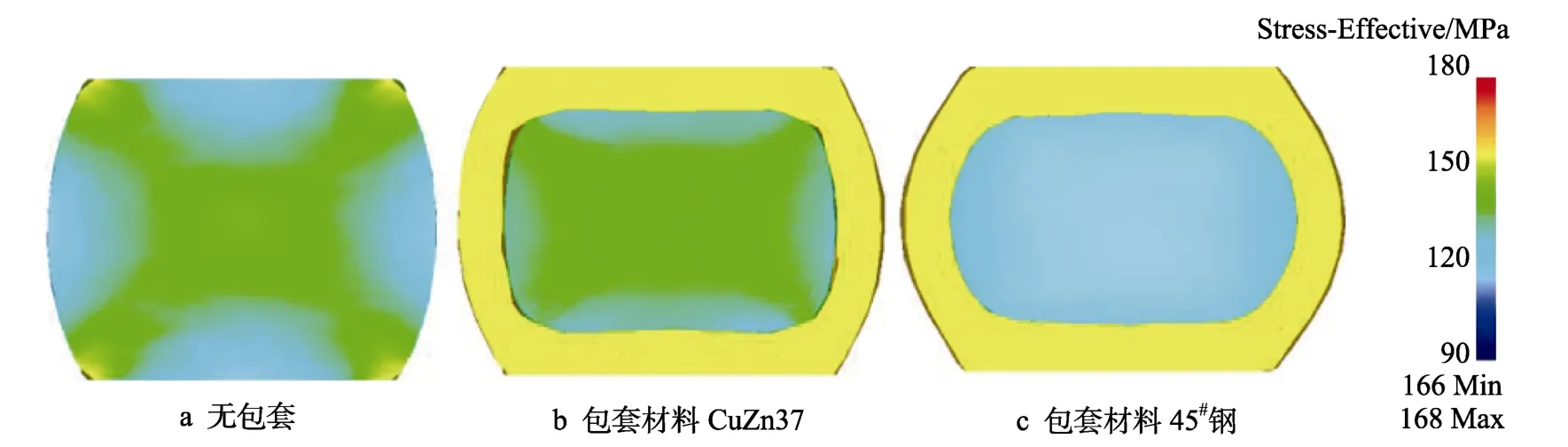

包套材料的选取需要考虑坯料和包套材料的变形抗力大小,模拟中选取变形抗力稍小于铝合金的CnZn37 和变形抗力稍大于铝合金的45#钢作为包套材料,并和不加包套时的模拟进行对比。图3 是在不同包套材料下,包套多向锻造一道次后,坯料的等效应力分布图。图3a 为不加包套,直接对坯料进行一道次多向锻造的模拟结果,由于坯料和上下模具直接接触,坯料和模具之间的摩擦力导致坯料内部各处的变形不均匀,坯料外壁尖角部位的应力最大,在此处易产生应力集中,形成开裂等缺陷。图3b 选择的包套材料是CuZn37,可以看到一道次变形结束后,坯料和包套接触部分形成很大的间隙,坯料在变形过程中容易与包套产生摩擦力,包套无法对坯料的变形起到限制作用,在变形结束后,坯料的应力分布仍然不均匀。当包套材料选用45#钢时,如图3c 所示,变形结束后坯料和包套之间紧密接触,发生协调变形,整个坯料处于三向压应力状态,等效应力分布非常均匀,所以选用45#钢作为包套的实验材料。

图3 不同包套材料下的包套多向锻造一道次等效应力分布Fig.3 Distribution of equivalent stress of cladding multi-direction forging under different cladding materials

2.1.2 包套厚度的选取

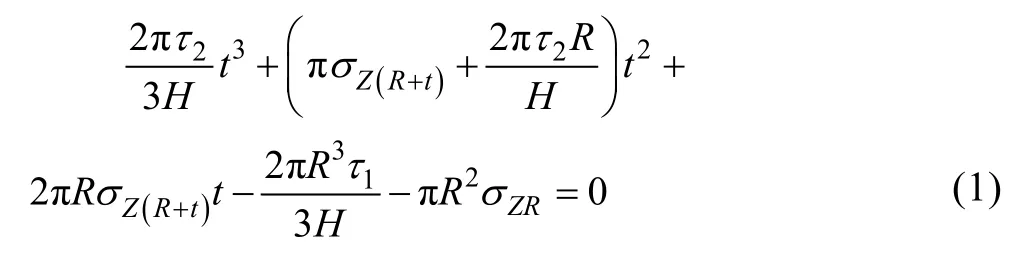

包套厚度的选择在很大程度上影响到包套多向锻造的结果,较小时,包套本身可能会发生不均匀变形,与坯料发生脱离而失效;过大时,试样整体受到的变形抗力较大,变形困难。刘坡[16]总结出包套厚度与变形力之间的数学模型如下:

式中:t为包套厚度;R为芯部坯料半径;τ1和τ2为坯料和包套表面的剪切应力(MPa);H为包套的高度(mm);σZR为坯料半径R处的轴向压应力(MPa);σZ(R+t)为包套外径边界上的轴向压应力(MPa)。

由于本实验采用的是方形包套,近似的取底面正方形边长的1/2 作为圆的半径R,从而得到R=7.5 mm,H=22.5 mm 代入式(1)中,可求得壁厚值t=4.12 mm。为了确定合适的包套厚度,选择厚度为3,4,5 mm的包套进行模拟,根据模拟结果进一步筛选。图4 是不同包套厚度下试样经过一道次多向锻造后,沿竖直轴向截面的等效应变分布图。图4a 坯料的包套厚度为3 mm,可以看到坯料中心与侧面的等效应变分布差异较大,应变分布很不均匀。图4b 坯料的包套厚度为4 mm,此时坯料中心与侧面的等效应变分布差异相较于图4a 有所降低,变形的均匀性得到了改善。当包套厚度达到5 mm 时,如图4c,坯料中心与侧面的等效应变分布差异得到了进一步降低,应变分布更加均匀。通过分析可以得到在与理论计算值偏差不大的范围内,随着包套的厚度增加,等效应变分布更加均匀,所以最终选用5 mm 厚度的包套进行实验。

图4 不同包套厚度下的包套多向锻造一道次等效应变分布Fig.4 Distribution of equivalent strain in multi-direction forging under different thickness of cladding

2.2 实验结果分析

2.2.1 实验后的试样宏观形貌

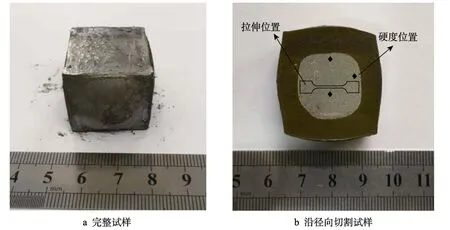

包套多向锻造一道次试验后试样的成形效果如图5 所示,采用的包套实验材料为45#钢,包套厚度为5 mm。由图5a 可以看到,经过一个道次的包套多向锻造后,试样的侧面均为单鼓形。沿径向切割将试样一分为二,如图5b 所示,包套与坯料接触紧密,坯料未产生裂纹。包套多向锻造实验验证了包套材料和厚度的可靠性,可以应用于实际生产。

图5 包套多向锻造一道次实验后试样的宏观形貌Fig.5 Macroscopic morphology of the sample after the first experiment of multi-direction forging of cladding

2.2.2 显微硬度分析

对初始态试样和一道次包套多向锻造后试样进行显微硬度测试,对锻后的试样主要选取心部、侧边缘和上边缘3 个位置测量硬度,位置如图5b 所示,每个位置测量10 个点求其平均值,得到初始态试样的平均硬度值为HV72.2,经过一道次包套多向锻造后试样心部、侧边缘和上边缘的硬度值分别为HV98.7,HV96.5,HV94.2。可以看到,经过一道次包套多向锻造后,试样的硬度得到了提升,各个部位的硬度值变化相差不大,说明45#钢包套材料对坯料起到了有效的限制作用,各个部位的变形比较均匀,与模拟结果相符合。

2.2.3 拉伸性能分析

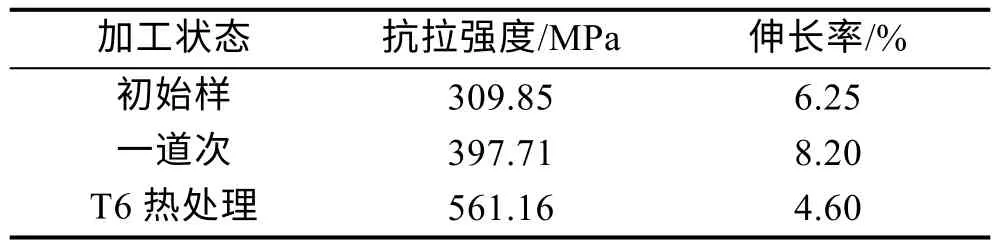

对一道次包套多向锻造实验后的试样进行拉伸测量,试样的拉伸位置如图5b 所示,表2 是试样拉伸力学性能的变化情况。测量结果表明,包套多向锻造和T6 热处理可以显著提高试样的抗拉强度,T6 热处理后试样的抗拉强度较初始样提高了81.1%;经过包套多向锻造后,试样的伸长率得到了提升,T6 热处理后,伸长率下降。

表2 试样的拉伸力学性能Tab.2 Tensile mechanical properties of samples

3 结论

1)通过Deform-3D 模拟喷射成形高强铝合金包套多向锻造的成形过程,当包套材料的变形抗力稍大于坯料时,坯料和包套之间发生协调变形,可以显著改善坯料的等效应力分布。

2)包套厚度影响坯料的等效应变分布,在一定范围内,包套厚度越大,坯料的等效应变分布越均匀。

3)包套多向锻造后试样的宏观形貌与模拟结果一致,验证了模拟结果的准确性,一道次包套多向锻造实验后,试样的硬度、抗拉强度和伸长率都得到了提升,经过T6 热处理后,试样的抗拉强度进一步提升,伸长率下降。