NH3-HCl-H2S环境下加氢空冷系统流动腐蚀演化机理及冲蚀特性预测

金浩哲,全建勋,龚程程,张 林,刘骁飞,张 威,杨 涛

(1.浙江理工大学 流动腐蚀研究所,浙江 杭州 310018;2.中国石化 武汉分公司设备工程处,湖北 武汉 430082;3.中海石油 舟山石化生产有限公司生产技术部,浙江 舟山 316015)

多相流管道系统在石油化工、煤化工等流程型工业应用广泛,具有工艺复杂、工况多变、甚至超负荷运行的特点,介质易燃易爆、有毒有害,直接关系公共安全[1]。大量失效案例表明:含腐蚀性易结晶组分的油、气、水等多元流体输运过程中,在流动、传热、相变、腐蚀的联合作用下,腐蚀性多元组分的露点腐蚀、铵盐结晶腐蚀和多相流冲蚀是引起管道壁面腐蚀穿孔、泄漏等流动腐蚀失效的主要原因;管道失效机理复杂,且具有明显的局部性、突发性和风险性,难以定量预测防控[2]。

多元多相流体是流程工业中介质输送普遍存在的形态之一。对于炼油工业中的加氢反应流出物换热器、空冷器系统,腐蚀性易结晶组分NH3、HCl和H2S的结晶沉积垢下腐蚀,以及腐蚀后的局部多相流冲蚀是造成换热器管束和空冷器管束穿孔的重要原因[3]。偶国富等[4-5]基于现场跨线式铵盐结晶沉积特性试验和冲刷腐蚀试验,明确加氢反应流出物冷却换热设备系统的NH4Cl和NH4HS结晶沉积是造成管束堵塞的重要风险源,建立了基于腐蚀因子(Kp)的铵盐结晶温度预测方法,提出了一种基于超声波原理和无线传感器网络技术的管束泄漏检测和定位方法[6]。Zhang等[7]采用VOF多相流模型开展倾斜管道下的数值模拟研究,将管道含水率、介质流速作为管道腐蚀的关键参数研究壁面水润湿与管道壁面腐蚀之间的内在关联。金浩哲等[8]采用Mixture多相流模型和DPM离散相模型,数值分析空冷器中腐蚀产物的漂移沉积特性,指出液相体积分数低、颗粒停留时间长和颗粒沉积高的区域是管束堵塞的高风险位置。何昌春等[9]基于物料衡算原理,采用逆向推导的方法及工艺过程模拟计算,分析了常压塔顶冷却系统的露点腐蚀、铵盐结晶沉积垢下腐蚀及冲刷腐蚀过程,提出了基于注水的工艺防护措施。Jin等[10]以加氢空冷器的工艺中注剂用T形管为研究对象,数值分析了不同T形管结构的管内水相体积分数、湍动能等流体动力学参数分布规律,揭示了气-液两相流动作用下T形管出口管段的冲蚀减薄现象。Wang等[11]通过CFD对气田三通管的爆炸失效案例进行数值分析,发现在三通管出口位置下游存在漩涡,并且在近壁面存在电化学腐蚀,管道失效问题主要为电化学腐蚀与流体冲蚀的协同作用。本课题组的前期研究结果表明[12-14],加氢反应流出物换热器、空冷器及管道系统的流动腐蚀不仅与多相流的流动过程有关,而且与腐蚀性多元组分的分布特性有关,是流动-传热-相变环境中流动与腐蚀耦合作用的结果,已提出采用临界流速、腐蚀因子和剪切应力表征流动腐蚀特性。

尽管在高风险区域的定性预测方面取得一定进展[15],但与管壁腐蚀减薄对应的表征参量一直未能突破,在管束剩余寿命预测方面的研究仍有待深入。基于前期研究的基础上,笔者以NH3-HCl-H2S环境下腐蚀加氢空冷系统的失效风险为研究对象,分析其工艺关联过程,构建工艺仿真计算模型,研究腐蚀性易结晶组分的分布规律,揭示流动腐蚀演化机制,构建流动腐蚀分析方法;基于流动腐蚀分析确定空冷系统失效形式,采用流体动力学分析加氢空冷系统流动腐蚀表征参数的分布规律,进行高风险区域的定量预测,结合超声波测厚验证数值预测的正确性,为加氢空冷系统的抗流动腐蚀优化设计和在役风险检验提供理论支撑。

1 多元流体输运流动腐蚀分析模型

1.1 工艺关联分析

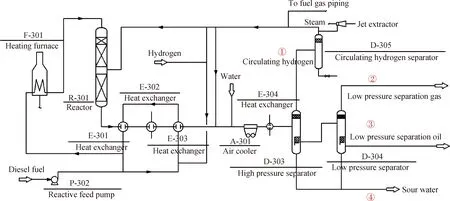

某石油化工企业柴油加氢反应流出物系统的工艺流程如图1所示。滤后柴油由泵加压后经过换热器E-301、E-303加热,再进入加热炉(F-301)继续升温后在反应器(R-301)中进行加氢反应。加氢反应后的产物油、气等多烃混合物自反应器底部流出,并依次经3台串联的换热器E-301、E-302、E-303,注水后进入加氢空冷器A-301,冷却后再经换热器E-304进入到冷高压分离罐D-303,分离出循环氢①、冷高压分离油、含硫污水④。其中循环氢一部分回流至前一步的加氢反应中,剩余部分排出装置。冷高压分离油进入到冷低压分离罐D-304,分离出冷低压分离气②、冷低压分离油③、和含硫污水④,两分离罐排出的含硫污水汇合后排出。本研究中,原料油硫(S)、氮(N)、氯(Cl)的质量分数分别为0.5%、678.23 μg/g、1.05 μg/g,进料量100 t/h。加氢空冷系统操作压力6.9 MPa,空冷器进口温度88.8 ℃,出口温度49.9 ℃。空冷器入口设置有工艺注水点。

图1 加氢反应流出物系统工艺流程图

自加氢反应器底部出来的加氢反应流出物经过换热、冷却过程进行分离,除气相中的NH3、HCl、H2S外,油、气相在整个换热冷却过程中只发生传热相变过程,不涉及化学组分的变化。鉴于加氢空冷系统的压力高,多元流体的组分无法通过采样进行分析,而分离后的循环氢,冷低压分离气,冷低压分离油,含硫污水的温度、压力、组成等工艺参数在实验室信息管理系统(LIMS)化验分析数据库中可实时获取。因此,通过物料平衡计算,采用逆序倒推(将产物汇总作为输入物料)的方法可以得到易结晶组分在油、气、水多相流中的分布特性。其中循环氢、含硫污水、低压分离气、低压分离油流量分别为14156 kmol/h、16909.38 kg/h、33.04 kmol/h、83421.75 kg/h。

1.2 流动腐蚀机理演化规律及关键影响因素

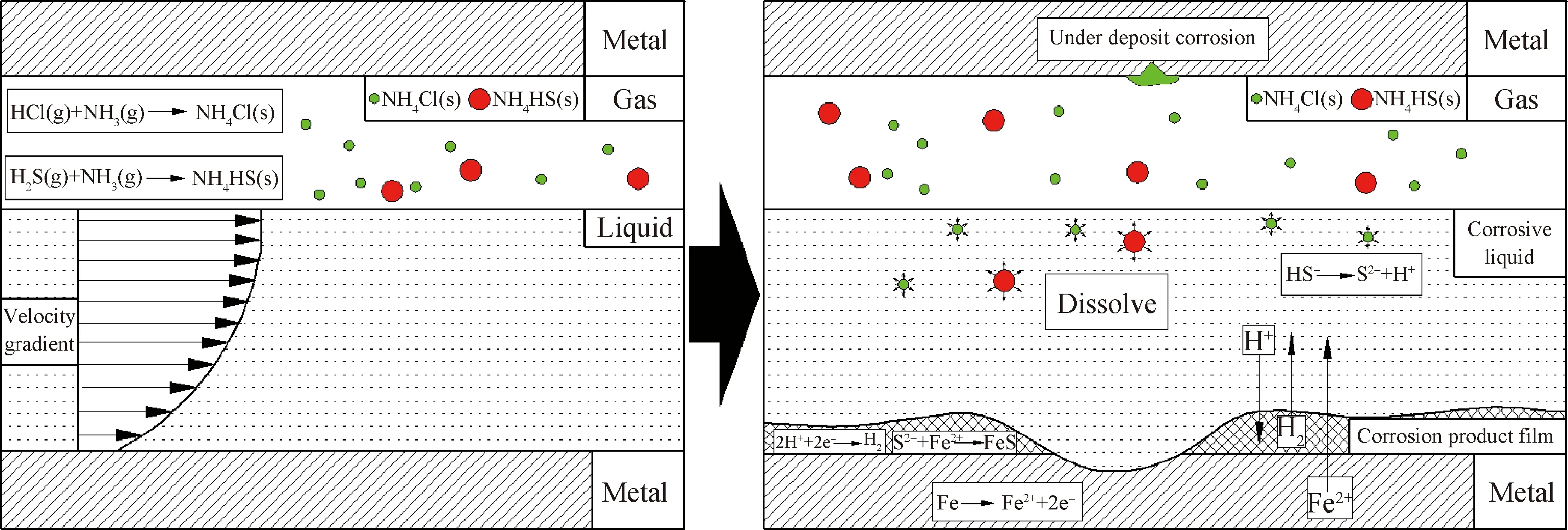

加氢反应流出物多元流体输运过程中,随着介质与管壁及管外流体的热交换,部分烃类气相逐渐冷凝成油相。相变过程中NH3、HCl、H2S反应生成NH4Cl、NH4HS,并直接由气相结晶成固相,缺少液态水时,结晶的铵盐颗粒随流动迁移至换热器、空冷管内造成堵塞。为避免铵盐堵塞,通常在空冷器的上游设置注水点以洗涤铵盐,但铵盐吸湿溶解形成腐蚀性多元流体,对管壁形成冲刷腐蚀,该过程中存在着铵盐结晶腐蚀向冲刷腐蚀演化的机制(见图2)。

由图2可知,在NH3、HCl和H2S共存的多元流体环境中,铵盐溶于水后,S2-与Fe2+发生反应在近壁面生成腐蚀产物膜FexSy,在油、气、水速度梯度和Cl-的联合作用下,流体流动中产生的剪切应力不断冲击腐蚀产物膜,腐蚀产物膜逐渐破裂并露出基体,继而再腐蚀直至管壁穿孔失效。对于加氢空冷系统,因铵盐会溶于水形成腐蚀性溶液,溶液中H+在对流传热的作用下,会穿越因Cl-破坏的产物膜与管材基体发生氧化还原反应,引起电化学腐蚀。故冲刷腐蚀预测的关键在于:除考虑管道系统中的流体动力学参数外,还要分析H+的传质系数和近壁面电化学腐蚀速率。其中,传质速率模型表示如下[16]:

(1)

图2 近壁面区域流动腐蚀演化规律

式中:tc为传质系数,m/s;Re为雷诺数;Sc为施密特数;D为溶液中H+的扩散系数,m2/s;dh为水力直径,m。

近壁面腐蚀速率表示为[17]:

(2)

式中:Ec为腐蚀速率,kg/(m2·s);f1=2/3;f2=1.3;ZH2S和ZM分别为H2S与管壁材料转移的电子数;Mm和MH2S分别为管壁材料和H2S的摩尔质量,g/mol;DH2S为H2S的扩散系数,m2/s;Cb,H2S为H2S的质量浓度,kg/m3;Ug为气相流体速度,m/s;d为管道直径,m;vg为气相运动黏度,m2/s。

1.3 易结晶组分分布及结晶温度预测

图3所示为NH3、HCl、H2S在气-液两相中摩尔分数随温度的变化规律。结合加氢反应流出物的物性组成可知,加氢空冷系统的入口主要为气相,其体积分数为86.1%,而NH3的摩尔分数比HCl和H2S要高。尽管NH3易溶于水,但其溶解度受温度影响较大,高温时溶解度小。随着加氢反应流出物的温度逐渐降低至88.8 ℃附近,空冷器前工艺注水点的注水质量分数已达16.1%,此时NH3溶解度不断增加,故相应的液相中NH3摩尔分数不断增大。温度较高时干烃物流中(无液态水)大部分HCl存在于气相中,少量存在于油相中。随着温度的降低,气相中的HCl摩尔分数呈现先增加后减小的趋势。这是由于在不同温度下组分间交互系数不同,导致各组分的液化速率变化;随着温度的持续降低,初凝点后的大部分HCl迅速溶解于液相中,导致水相中的HCl摩尔分数逐渐增加。气相中的H2S摩尔分数呈现先增加后降低的趋势,液相中的H2S摩尔分数呈快速增加的趋势,表明温度较高时,特别是空冷器前的管道中或换热器中H2S以气相存在。通常温度对H2S的溶解度影响较小,但随着温度的降低,溶解于水中的NH3与H2S发生反应,促进了气相中的H2S进一步溶解,故其摩尔分数增加。

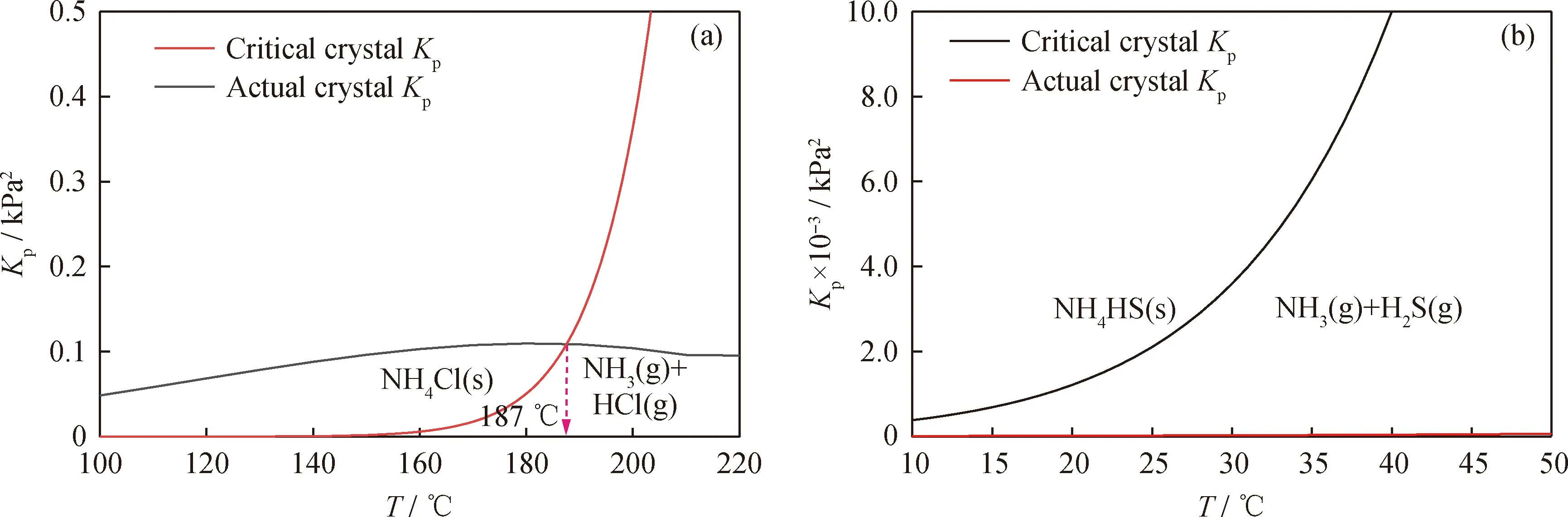

实际工况下,通过计算加氢反应流出物气相中NH4Cl的Kp(NH3分压与HCl分压的乘积)和NH4HS的Kp(NH3分压与H2S分压的乘积),再结合铵盐NH4Cl和NH4HS的结晶平衡曲线[18],可计算得知NH4Cl的结晶温度为187 ℃(见图4(a)),在空冷系统中不会出现NH4HS结晶风险(见图4(b))。此外,经计算得知空冷器入口区域液态水占总的注水量质量的40%,满足API 932-B中25%(质量分数)液态水的要求。为了避免沉积垢下腐蚀,需保持较高的液态水含量,但同时带来了更加严重的多元腐蚀环境;空冷器出口NH4HS质量分数0.0023%,流速4.9 m/s,满足设计标准,判定管束中不会出现冲蚀风险,故该系统最大的风险便集中于加氢空冷出口管道系统。

2 冲蚀特性预测结果与讨论

2.1 空冷出口管道模型及边界条件

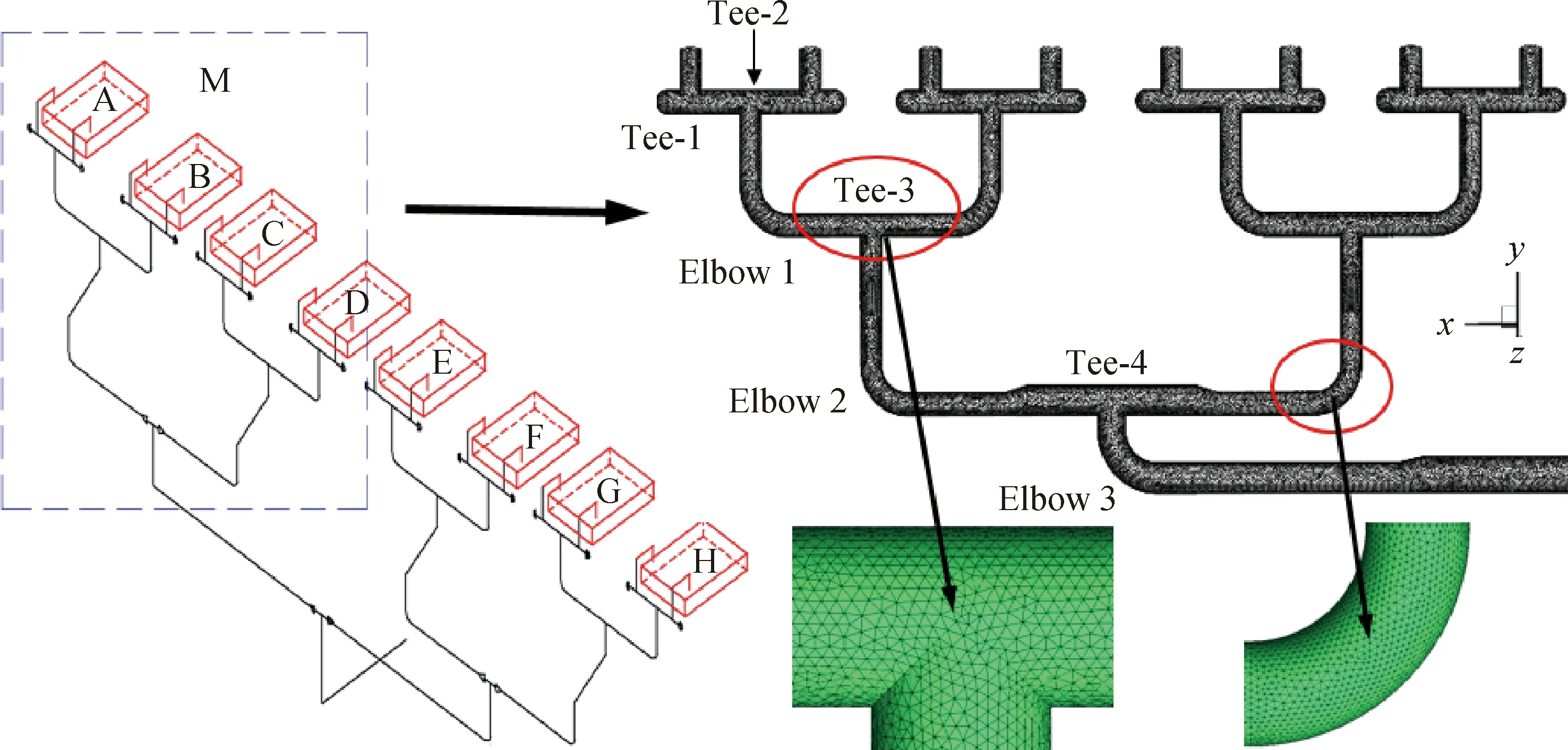

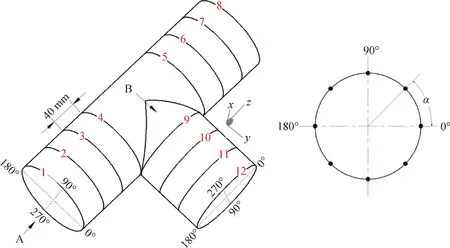

本研究的加氢空冷出口管道结构如图5所示,其中图5为出口配管单线图以及区域M的局部放大及网格划分结构图,配管采用一分为二、二分为四、四分为八的并联对称布置方式,管道入口分别与空冷器A~H连通。图5上部三排管道规格均为219 mm×18 mm,三通4(Tee-4)后续管段规格为273 mm×18 mm。

采用非结构网格划分方式对计算域进行处理,网格数量393万。出口管道内部流动为多元流体混合流动,故采用Mixture模型,气、油、液三相流量分别为0.06 kg/s、1.46 kg/s、0.29 kg/s,相分数分别为84%、13.7%、2.3%。考虑到管道内流体运动无规律的特性,为较好地模拟近壁区与远离壁面的参数分布,模拟选择SSTk-ω湍流模型计算,采用质量流量进口和自由流动出口,壁面采用无滑移边界。

2.2 典型管件内流动参数分布规律

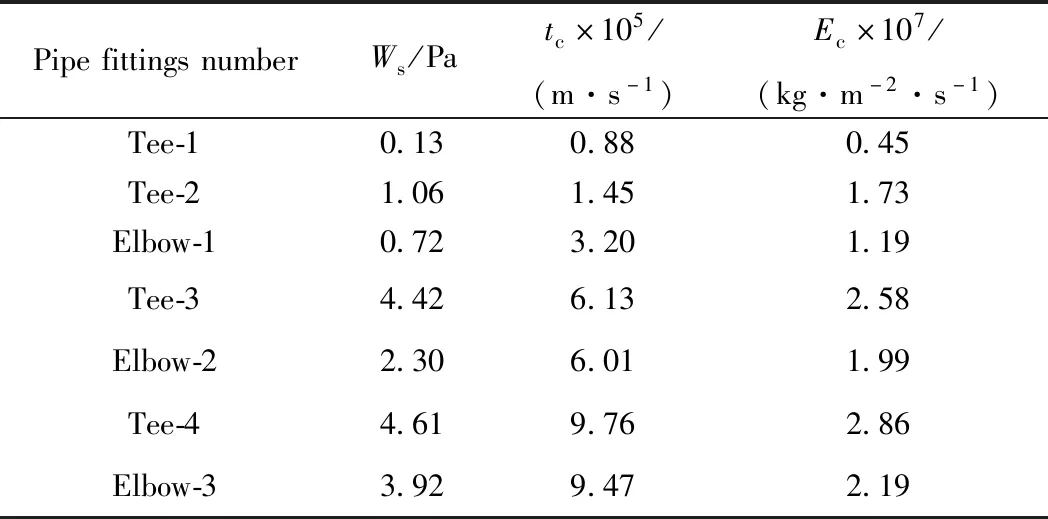

加氢空冷器出口管道系统典型管件的流体动力学参数分布如表1所示。由表1可知,不同管件的壁面最大剪切应力(Ws)、传质系数(tc)和腐蚀速率(Ec)等流体动力学参数分布趋势大体一致。其中剪切应力高、传质系数大、腐蚀速率强的重叠区域基本位于第二排的三通3(Tee-3)与第三排的三通4(Tee-4),其剪切应力分别为4.42 Pa和4.61 Pa,传质系数分别为6.13×10-5m/s和9.76×10-5m/s,腐蚀速率分别为2.58×10-7kg/(m2·s)和2.86×10-7kg/(m2·s)。为进一步讨论分析三通3和三通4的内部流体动力学分布,截取2根管件的内部流场作进一步分析。

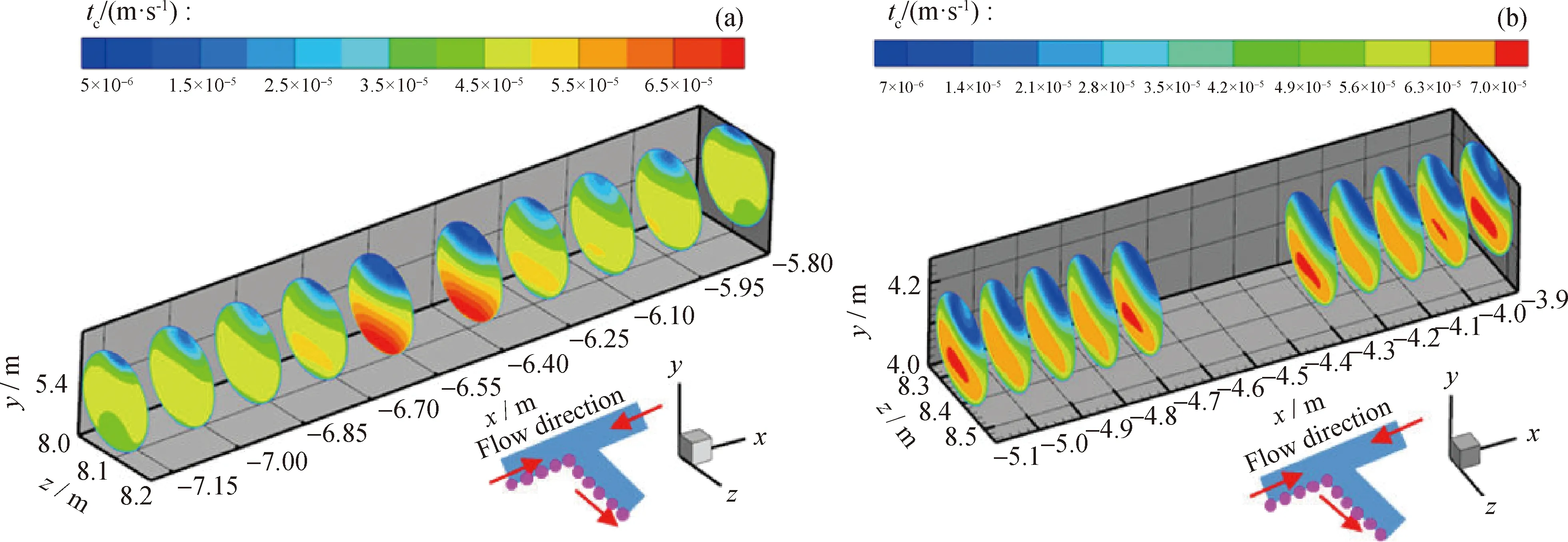

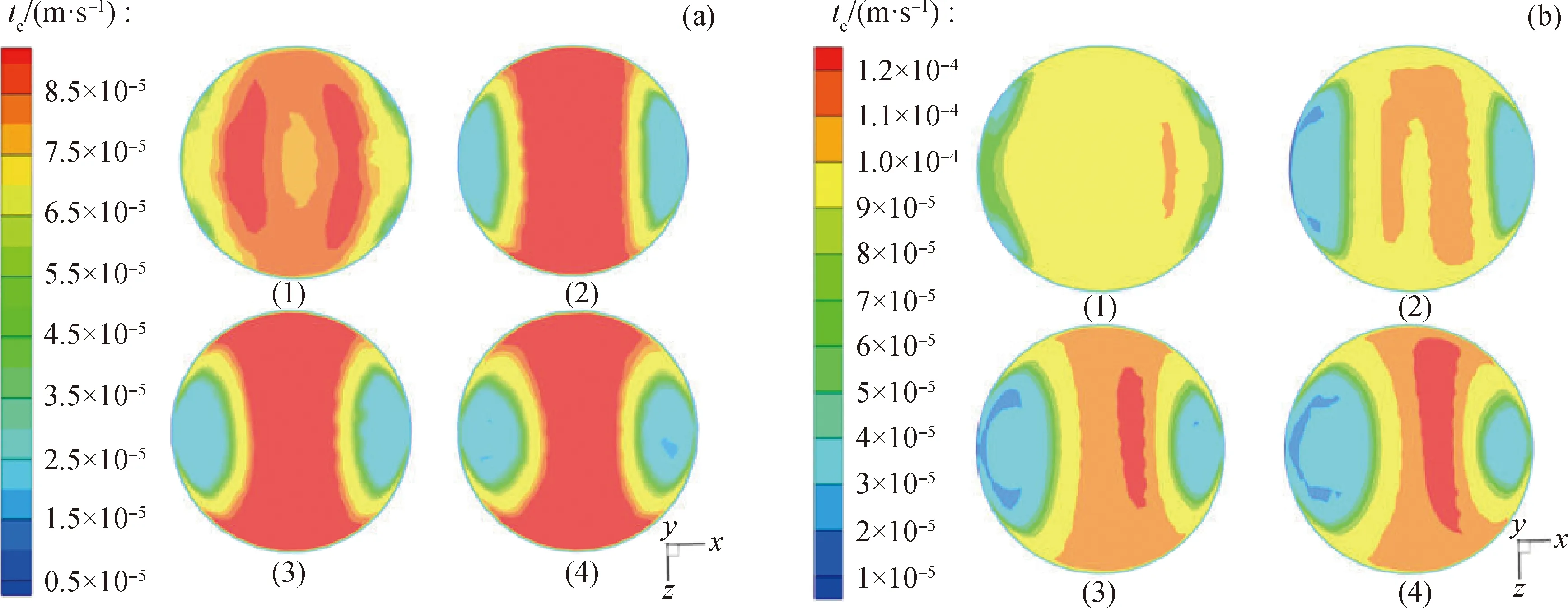

图6为三维坐标系中三通3和三通4水平段传质系数分布,其中三通3中心截面在x=-6.5 m,三通4中心截面在x=-4.5 m。考虑空冷出口管道的对称性,沿中心截面,传质系数的分布趋势基本呈现对称分布。随着水平管段流体向中心截面区域的汇集,越靠近中心截面,传质系数数值逐渐增加,且呈现向横截面底面扩展的趋势,在横截面的下半部靠近管壁区域,三通3和三通4的传质系数峰值分别达到6.53×10-5m/s和7.71×10-5m/s。

图4 铵盐结晶温度图

图5 加氢空冷出口管道配管结构及网格划分示意图

表1 管件近壁面流动腐蚀表征参数

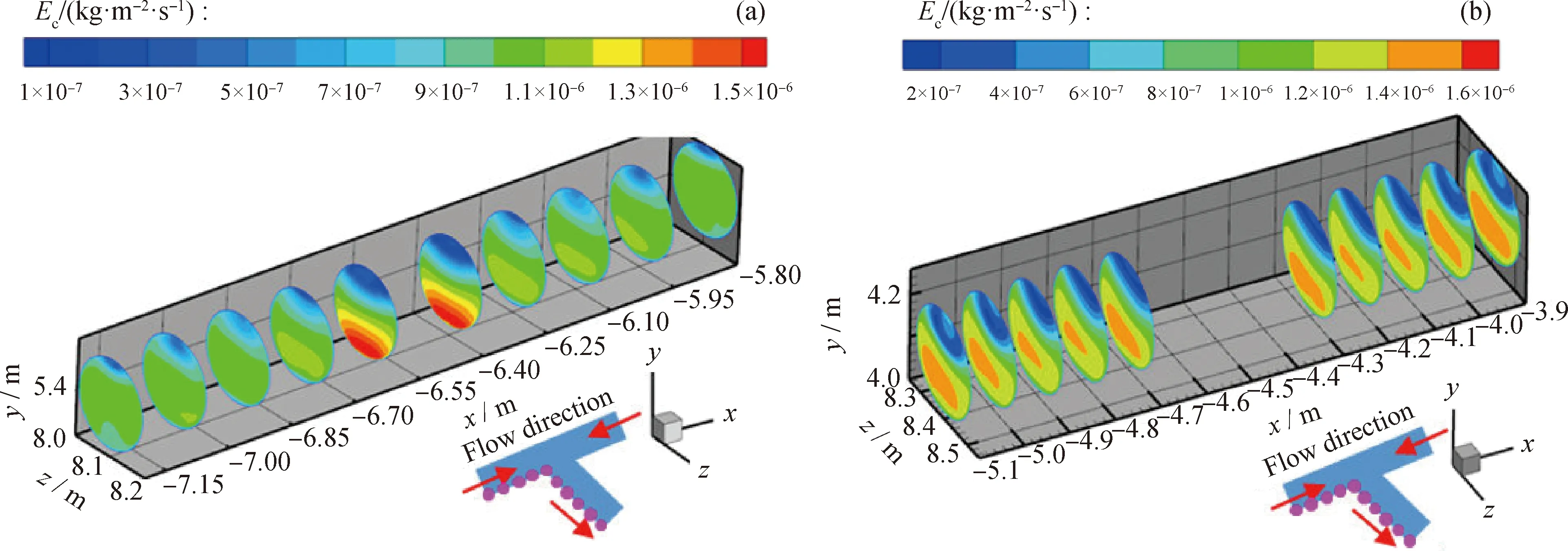

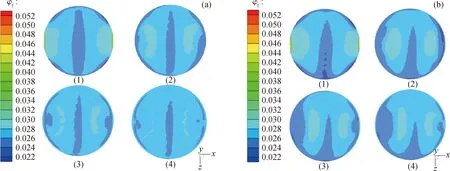

为了对比呈现三通管内部的流动情况,图7为上述10个横截面的腐蚀速率分布图。

由图7可知,图中各截面的位置与图6中各截面的位置完全相同。随着多元流体温度的降低,液相体积逐渐增加且汇集于管道底部。沿中心截面对称方向的两股流体相互撞击过程中,在惯性力的作用下,相向流体微元穿越临界界面进入反向流,此时在临界截面的动能转化为静压能,静压能的作用使得两股流体的流向发生改变,并逐渐向三通管的竖直管段挤压。多元流体对流碰撞产生的剪切力导致水相颗粒破碎,增大其表面积并促进界面更新,从而增大传递效率。受此原因影响,图7中无论是三通3或是三通4,均是越靠近中心对称面的位置,横截面底部的腐蚀速率越高,两者的最大腐蚀速率分别为1.55×10-6kg/(m2·s)和1.67×10-7kg/(m2·s)。

图6 三通管水平段不同截面传质系数分布

图7 三通管水平段不同截面腐蚀速率分布

三通竖直段不同截面的传质系数(tc)与水相体积分数(φf)分布分别如图8、图9所示。其中k表示三通管的出口截面,依次截取k为0、40、80、120 mm 共4个截面。无论是三通3或是三通4,其横截面的传质系数与水相体积分数基本沿中心截面对称分布。由于水平管段两股流体的汇流影响,在k=0的截面流体核心区域的湍动效应明显,传质系数在整个面域内分布较为均匀,此时水相体积分数在汇流两端数值最为明显。此后,随着向出口方向距离的增加,受流体流动方向和流型影响,在k为80~120 mm区域,传质系数与水相体积分数的分布渐趋一致,其数值较高的区域主要集中在直管段上、下壁面。

图8 三通管竖直段不同截面传质系数分布

图9 三通管竖直段不同截面水相体积分数分布

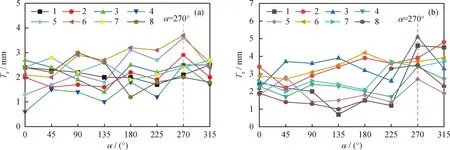

2.3 工程测量数据对比分析

图10所示为三通管测厚截面分布示意图,编号1~8为水平管段截面,9~12为竖直管段截面,采用精度为0.01 mm的超声测厚仪对各截面不同角度管壁厚数据进行采集,得到三通管水平段、竖直段不同截面壁厚减薄量分布,如图11和图12所示。由图11可知,两处三通水平段壁厚与截面位置无明显关联,并且截面间壁厚减薄量波动范围小。但可明显看出靠近三通中心位置的截面壁厚减薄量普遍高于其他截面,各截面减薄最严重区域均为周向角270°位置。三通3、三通4的壁厚减薄最严重位置分别位于截面6(三通3)、截面3(三通4)的周向角度 270°位置,减薄数值为3.7 mm和5.1 mm。由图12可知,在三通竖直段中距离三通出口较远的2个截面壁厚明显低于靠近出口的2个截面,并且在周向角270°附近位置壁厚与其他位置相比较薄。并且由测量数据可知:以腐蚀速率、传质系数、壁面剪切应力作为流动腐蚀表征参数所得结论与实际壁厚减薄量(Tr)分布趋势结果较为匹配。

图10 三通管截面编号与测厚点位置分布

图11 三通管水平段不同截面壁厚减薄量分布

3 结 论

通过对某石化企业的空冷器系统进行Aspen工艺仿真,模拟得出NH4Cl结晶温度为187 ℃,并且随温度降低气相中HCl、H2S、NH3不断向液相中溶解,气相腐蚀介质含量呈下降趋势,铵盐逐渐溶解于水相中。经计算空冷器入口液态水质量分数大于25%,表明空冷中已有足量的水溶解铵盐,为了避免沉积垢下腐蚀,需保持较高的液态水含量,但同时形成了更加严重的多元腐蚀环境。采用Fluent模拟计算空冷器出口管道HCl、H2S、NH3多元流动冲蚀问题发现第二管排三通(三通3)与第三管排三通(三通4)出口80~120 mm处为最高危区域。模拟结果表明,2个三通对应区域壁面剪切应力分别为4.42 Pa和4.61 Pa、传质系数分别为6.13×10-5m/s和9.76×10-5m/s、腐蚀速率分别为2.58×10-7kg/(m2·s)和2.86×10-7kg/(m2·s),各项数值均高于其他区域,为腐蚀高风险区域。通过与现场测量数据对比分析,得知流动腐蚀表征参数结论与实际壁厚减薄量分布趋势结果基本一致。