密度对聚氨酯固化材料减振性能的影响

李书明 曾志 郑新国 刘竞 谢永江 郄录朝

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

聚氨酯固化道床是由具有良好弹性和缓冲吸能作用的双组分聚氨酯泡沫材料固结道砟而成[1]。该道床既具有无砟道床的整体性和少维修性,又具有有砟道床的良好弹性和易维修性,是一种介于无砟道床和有砟道床之间的第三种道床结构,同时也具有一定的减振降噪性能,除可用于高速、重载铁路之外,也可用于地铁、城铁等城市轨道交通中[2-3]。

聚氨酯固化道床技术最早于21 世纪初由德国拜耳公司提出[4],近年来在中国逐步得到了应用和发展。我国学者对聚氨酯固化道床及固化材料的性能进行了较多研究。郑新国等[5]研究了密度对聚氨酯固化材料力学性能的影响,并提出了针对重载铁路的聚氨酯固化材料的适宜密度范围。李书明等[6]研究了聚氨酯固化材料与道砟之间的黏结性能,并基于黏结性能提出了聚氨酯固化材料的关键控制参数。郄录朝等[7]研究了聚氨酯固化道床的弹性保持能力和抗累积变形能力,验证了聚氨酯固化道床的优异性能。杨书生等[8]研究了350 km/h高速列车运营条件下聚氨酯固化道床结构的行车安全性,验证了聚氨酯固化道床的减振性能。蒋函珂[9]研究了聚氨酯固化道床的结构动力特性,分析了聚氨酯固化材料弹性模量、车速、轴重等对聚氨酯固化道床的影响,确立聚氨酯固化道床的适用性。聚氨酯固化材料是一种黏弹性高分子材料[10],其性能直接影响聚氨酯固化道床的减振性能。已有研究关于聚氨酯固化材料减振性能的相对较少,固化材料的关键控制参数中也未考虑减振性能参数,而减振性能是聚氨酯固化道床的重要性能,对于具有更高减振需求的城市轨道交通至关重要。

本文采用力学性能损耗因子表征聚氨酯固化材料及其固结体的减振性能,研究了聚氨酯固化材料的力学性能、变形性能和减振性能随密度的变化规律,以及聚氨酯固化材料减振性能与其固结体减振性能的相关关系。通过观察聚氨酯固化材料的微观结构形貌,分析聚氨酯固化材料减振性能的影响因素,并提出用于减振地段聚氨酯固化材料的适宜密度范围。

1 试验内容

1.1 试件成型

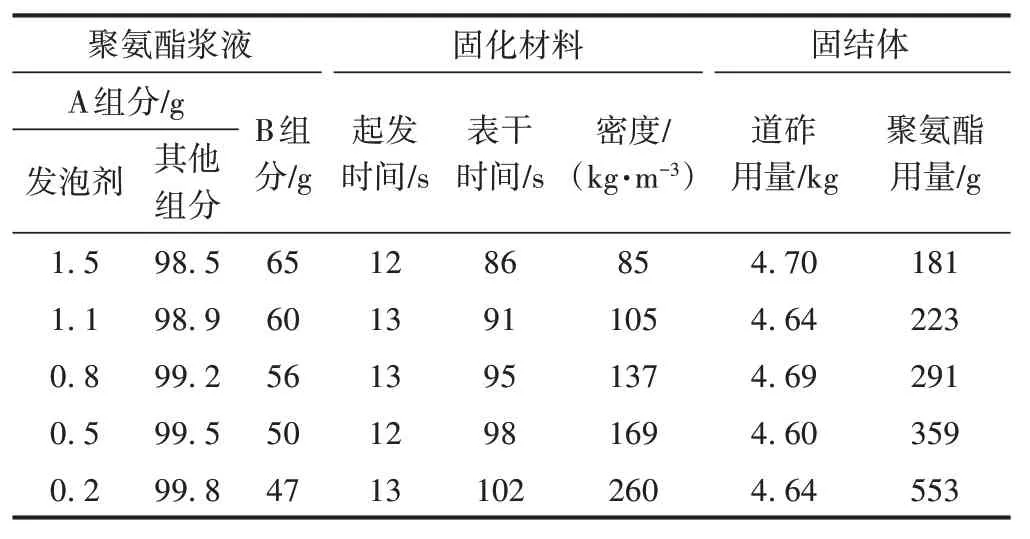

由聚醚多元醇、扩链剂、有机硅类泡沫稳定剂、催化剂和发泡剂组成A 组分,其中发泡剂为水,通过调整发泡剂的用量制备不同密度的聚氨酯固化材料;由改性MDI 组成B 组分。将搅拌均匀的A 组分加热至32 ℃,B 组分加热至 30 ℃,将 B 组分倒入 A 组分中再快速搅拌8 s 形成聚氨酯浆液,将浆液倒入尺寸为100 mm×100 mm×100 mm 的试模中形成自由发泡聚氨酯固化材料试件。按照TJ/GW 115—2013《聚氨酯泡沫固化道床暂行技术条件》测试聚氨酯浆液发泡过程中的起发时间和表干时间,按照GB/T 6343—2009《泡沫塑料及橡胶表观密度的测定》测试聚氨酯自由泡的密度。将浆液倒入装有道砟并振捣密实的试模中形成聚氨酯固化材料与道砟固结体试件,试模尺寸为150 mm×150 mm×150 mm。成型时试模顶部用质量为30 kg 的钢板进行保压。聚氨酯浆液、固化材料与固结体配方见表1。

表1 聚氨酯浆液、固化材料与固结体配方

1.2 力学性能测试

拉伸性能的测试参照GB/T 6344—2008《软质泡沫聚合材料拉伸强度和断裂伸长率的测定》,试件为哑铃型,标距为40 mm,加载速率为500 mm/min。

压缩性能的测试参照GB/T 8813—2008《硬质泡沫塑料压缩性能的测定》,试件尺寸为100 mm×100 mm×25 mm,加载速率为50 mm/min,加载时压缩至试件厚度的90%,按动秒表,30 s后记录荷载值。

撕裂性能的测试参照GB/T 10808—2006《高聚物多孔弹性材料撕裂强度的测定》,加载速率为50 mm/min。

1.3 减振性能测试

在电子万能试验机上进行固结体的自动加载-卸载试验。加载至最大位移2 mm 时卸载,加载和卸载速率均为0.5 mm/min。先预加载-卸载循环2 次,取第3次的试验结果作为加载-卸载下的荷载-位移曲线(见图1)。OAB为加载曲线,BCO为卸载曲线。力学性能损耗因子δ=SOABCO/SOABDO[11]。面积采用 Origin 软件计算。

图1 加载-卸载下的荷载-位移曲线

聚氨酯固化材料的力学性能损耗因子测试方法与固结体相同。固化材料试件尺寸为100 mm×100 mm×50 mm,加载至5 mm时卸载,加载和卸载速率均为2 mm/min,用电子万能试验机记录加载-卸载下的荷载-位移曲线。

本文采用力学性能损耗因子表征聚氨酯固化材料及其固结体的减振性能。力学性能损耗因子越高,减振性能越好,反之亦然。

1.4 微观形貌观察

将聚氨酯固化材料裁成尺寸为3 mm×3 mm×10 mm的棱柱体,在液氮中浸泡并脆断成3 mm×3 mm×3 mm的试件。采用FEI Quanta 200型扫描电子显微镜观察聚氨酯固化材料脆性断裂断面的微观形貌。

2 试验结果与分析

2.1 密度对聚氨酯固化材料力学性能的影响

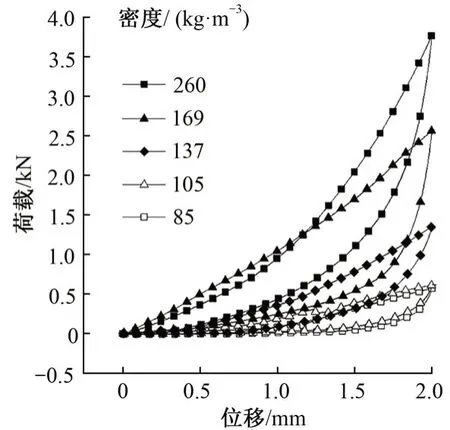

不同密度聚氨酯固化材料在循环荷载下的荷载-位移曲线见图2。

图2 不同密度聚氨酯固化材料的荷载-位移曲线

由图2 可以看出:①密度对聚氨酯固化材料循环荷载下的荷载-位移曲线影响很大。当固化材料密度在85~169 kg/m3时,随着密度的增加,荷载-位移曲线变化不大,仅在达到最大位移时压缩荷载略有增加。当固化材料密度由169 kg/m3增加至260 kg/m3时,荷载-位移曲线变化速率加快,达到最大位移时压缩荷载显著增加。荷载-位移曲线变化速率反映材料的弹性模量变化,这表明在85~169 kg/m3密度范围内,固化材料弹性模量变化不大;密度从169 kg/m3增至260 kg/m3时,固化材料弹性模量增长幅度较大。②不同密度下聚氨酯固化材料的荷载-位移曲线闭合良好,这表明聚氨酯固化材料具有良好的弹性恢复能力,在循环荷载作用下基本没有不可恢复的塑性变形。

不同密度下聚氨酯固化材料的拉伸性能、撕裂性能和压缩性能见图3。可以看出,密度对聚氨酯固化材料的力学性能影响很大。随着密度的增加,聚氨酯固化材料的拉伸强度、撕裂强度和压缩强度均逐渐增大,而断裂伸长率先增大后降低,在密度为137 kg/m3时达到最大值。

图3 密度对聚氨酯固化材料力学性能的影响

对于聚氨酯固化道床,宜选取具有较好力学强度和优异变形性能的聚氨酯固化材料。综合考虑,聚氨酯固化材料的密度不宜过高,137~169 kg/m3较合适。

2.2 密度对聚氨酯固化材料减振性能的影响

对不同密度聚氨酯固化材料的力学性能损耗因子散点图进行回归分析发现,随着密度的增加,聚氨酯固化材料的力学性能损耗因子逐渐降低,二者具有很强的线性负相关关系。当密度分别为85,105,137,169,260 kg/m3时,聚氨酯固化材料的力学性能损耗因子分别为0.397,0.360,0.349,0.265,0.210。力学性能损耗因子大于0,表明聚氨酯固化材料具有减振作用,且随着密度的增加,聚氨酯固化材料的减振性能逐渐降低。因此,对于城市地铁、城际铁路等具有减振要求的地段,聚氨酯固化材料的密度不宜太高。

2.3 密度对固结体减振性能的影响

不同密度聚氨酯固化材料与道砟形成的固结体在循环荷载下的荷载-位移曲线见图4。可以看出:①密度对固结体的荷载-位移曲线影响很大。随着密度的增加,荷载-位移曲线的斜率逐渐增大,且位移2 mm时的极限荷载也增大。这说明,随着聚氨酯固化材料密度的增大,固结体的弹性模量增大,聚氨酯固化道床的承载力也相应地增大。②固结体的荷载-位移曲线闭合良好,表明固结体具有良好的弹性。

图4 固结体的荷载-位移曲线

对固结体的力学性能损耗因子随密度的变化规律进行统计分析发现,随着密度的增加,固结体的力学性能损耗因子逐渐降低,二者具有很强的线性负相关关系。当聚氨酯固化材料密度分别为85,105,137,169,260 kg/m3时,固结体的损耗因子分别为0.721,0.688,0.639,0.534,0.420。损耗因子大于0,验证了聚氨酯固化道床具有一定的减振作用,且随着聚氨酯固化材料密度的降低,减振性能逐渐增强。

另外,固结体的损耗因子高于相同密度聚氨酯固化材料的损耗因子,这是因为道砟本身具有一定的减振作用,聚氨酯固化材料与道砟复合后进一步叠加了减振作用。通过对试验数据进行回归分析发现,固结体的损耗因子与聚氨酯固化材料的损耗因子之间具有很强的线性相关性,且正相关。这说明聚氨酯固化材料的减振性能能够直接影响聚氨酯固化道床的减振性能,因此选择合适的聚氨酯固化材料可以制备具有优异减振性能的聚氨酯固化道床。

综上,用于聚氨酯固化道床的固化材料应具有适宜的密度。密度过低,虽然减振性能较好,但是力学性能不能满足要求;密度过高,虽然力学性能有所提高,但是减振性能降低,同时聚氨酯固化材料的用量也会相应增加,聚氨酯固化道床的经济性下降。综合考虑力学性能和减振性能,聚氨酯固化材料的密度宜在140~170 kg/m3。

2.4 聚氨酯固化材料减振性能影响因素分析

观察不同密度聚氨酯固化材料断面的微观形貌发现,聚氨酯固化材料为多孔结构,这些气孔中少量气泡呈开孔状,且随着密度的增加,闭孔气泡数量增多,开孔气泡数量减少。开孔气泡对于增大聚氨酯固化材料的力学性能损耗因子至关重要。聚氨酯固化材料在承受压缩荷载时,外力压缩气泡,将开孔气泡内的空气挤出;在卸载过程中,开孔气泡逐步吸入空气,泡沫结构逐步复原,起到了缓冲作用,减小了卸载时反力,表现出力学性能损耗因子增加。而闭孔气泡类似于弹性体,压缩时气泡内的气体量无变化,加载力与卸载力基本相同,起到的缓冲作用较小。因此,聚氨酯固化材料的密度越低,开孔气泡数量越多,缓冲作用越明显,减振效果越好。

3 结论

1)密度对聚氨酯固化材料的力学性能具有显著影响,随着密度的增加,聚氨酯固化材料的拉伸强度、撕裂强度和压缩强度均逐渐增加。断裂伸长率先增加后降低,在密度为137 kg/m3时达到最大值。

2)随着密度的增加,聚氨酯固化材料的减振性能呈线性降低,密度由137 kg/m3增至260 kg/m3时,力学性能损耗因子降低了40%。

3)随着密度的增加,聚氨酯固化材料与道砟形成的固结体的力学性能损耗因子呈线性降低,密度由137 kg/m3升高至260 kg/m3时,力学性能损耗因子降低了34%。聚氨酯固化材料的减振性能同固结体的减振性能呈线性正相关关系。

4)聚氨酯固化材料的密度越高,开孔气泡数量越少,减振效果越差。

5)综合考虑力学性能和减振性能,用于减振地段的聚氨酯固化材料密度宜在140~170 kg/m3。