Fe含量对2219铝合金锻件焊接组织与性能的影响

马云龙 高艺航 陈送义 陈康华 邢 军

(1 北京宇航系统工程研究所,北京 100076)

(2 中南大学轻合金研究院,长沙 410083)

文 摘 为研究杂质Fe元素对2219铝合金及其焊接接头的组织、性能以及电化学腐蚀性能等的影响,采用力学拉伸、焊接试验以及金相和扫描电镜等分析测试方法,对0.15%(w)至0.01%(w)等不同Fe元素含量的2219铝合金锻件进行实验研究和分析。研究表明:2219铝合金中经热变形加工存在网络状Al2Cu变成颗粒状和纤维状的Al7Cu2(Fe,Mn)相,随着Fe含量由0.15%(w)降低至0.01%(w),合金固溶时效后的Al7Cu2(Fe,Mn)相显著减少,锻件强度和塑性显著提高;合金焊接接头断口由脆性断裂逐渐转变为韧窝尺寸细小的韧性断裂,尤其对于延伸率,提高至近1.4 倍,强度和塑性显著提高;合金的自腐蚀电流逐渐减小,单位面积上的线性极化电阻增大,合金焊接接头的耐腐蚀性能显著提高。

0 引言

2219铝合金具有高的比强度、良好的焊接性及低温力学性能,是我国新一代运载火箭贮箱的主体材料[1-2]。目前,广大研究人员主要集中通过改进铸造工艺、热处理工艺和改变焊接方法及其工艺参数的方式满足2219铝合金大型构件整体化和高性能的需求。优化铸造工艺能够降低大规格铸锭晶粒径[3-4];调控时效参数能够改善合金的力学性能10%~20%[5];随着时效时间延长,疲劳性能和断裂韧性降低[6-7];采用T8态比T6态力学性能提高10%~20%,但是塑性显著降低[8-9];通过电磁搅拌、脉冲电流结合电弧震荡、高频脉冲以及超高频脉冲等工艺方法和添加Ti、Zr等合金元素的冶金方法以及焊后热处理和碾压来提高焊接接头的力学性能[10-16]。但是,对于超大规格的2219铝合金构件,由于合金成分控制范围宽,元素之间相互作用强,揭示2219铝合金在凝固、变形和热处理组织演变规律及其对力学性能的影响,特别是合金成分对2219铝合金的焊接性能的影响,是提高2219铝合金构件性能的关键问题。Fe元素是铝合金主要杂质元素,研究发现杂质Fe将显著降低铝合金的塑性和耐腐蚀性能[17-18]。但是目前Fe元素对2219铝合金组织性能的影响尚未开展研究。本文主要研究杂质元素Fe含量对2219铝合金的组织和性能的影响,尤其是对焊接性能的影响,拟为2219铝合金在重大工程中的应用提供理论指导。

1 实验

采用半连续铸造方法制备了不同Fe 含量2219铝合金铸锭,其合金成分如表1所示。铸锭经均匀化热处理后,在均匀化后铸锭心部切取材料采用自由锻造方法制备自由锻件。锻件固溶和时效工艺为:535 ℃/4 h 淬火+3%冷压变形+165 ℃/24 h。热处理完成后将锻件切割和铣面成6 mm 厚的板材。焊接试验在YC-500WX4HNE 进行非熔化极惰性气体钨极保护焊(TIG)焊接,具体工艺依据文献[19]进行。

采用工作标距长25 mm、厚度为2 mm的板材标准拉伸试样,在Instron3369型电子拉伸机上进行拉伸试验,拉伸速率2 mm/min。采用Leica金相显微镜观察显微组织。采用NavonaoSEM230扫描电镜观察未溶相大小、形貌、分布以及拉伸断口形貌。采用CHI660C电化学工作站测量电化学阻抗谱,采取三电极体系,试样为工作电极,铂电极为对电极,饱和甘汞电极为参比电极。腐蚀溶液为3.5%NaCl水溶液,测试温度为(25±3)℃。

2 结果与分析

2.1 2219铝合金固溶时效的组织和力学性能

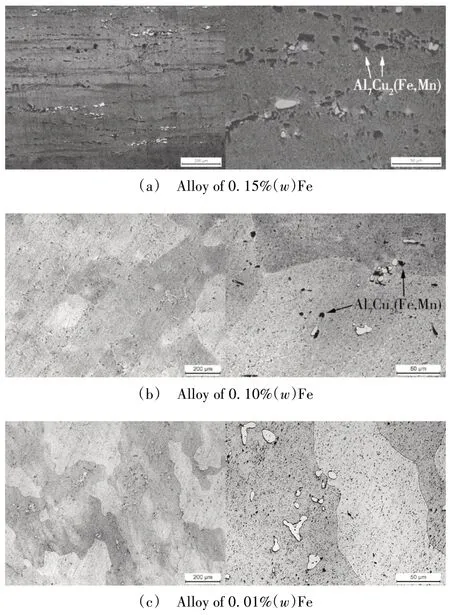

Fe 含量对2219 铝合金变形固溶时效后显微组织的影响如图1 所示。可以看出,含0.15%(w)Fe 的合金,主要存在大量尺寸为20~50 μm 的黑色短纤维状的Al7Cu2(Fe,Mn)结晶相和少量的灰色Al2Cu 相。随着Fe 含量降低,黑色短纤维状相数量减少。含0.01%(w)Fe 的合金,基本没有黑色短纤维状Al7Cu2(Fe,Mn)结晶相。分析表明,降低Fe 含量,能够显著减少黑色短纤维状的Al7Cu2(Fe,Mn)结晶相。这是由于在铸造凝固过程中形成的粗大黑色纤维状Al7Cu2(Fe,Mn)相经锻造变形碎化,但是由于该相是高熔点相,在正常的固溶温度条件下(535 ℃左右)难以溶解,固溶热处理后作为残余结晶相存在。

图1 Fe含量对2219铝合金固溶时效态组织的影响Fig.1 Effects of Fe content on microstructure of 2219 Al alloy under solution and aging heat treatment

Fe含量对材料性能影响见表2,随着Fe含量降低,合金延伸率提高,强度也稍微提高,其主要原因是Fe含量越低,固溶处理后残余结晶相数量显著越少,容易引起应力集中和诱发裂纹的萌生倾向性降低。

表2 Fe含量对2219铝合金力学性能的影响Tab.2 Effects of Fe content on tensile property of 2219 aluminum alloy

2.2 2219铝合金焊接接头的组织和力学性能

图2是不同Fe含量的2219铝合金锻件焊后熔合线区域的显微组织。可以看出,0.15%(w)Fe的合金,在熔合线区域晶界形成含有黑色纤维状的相[图2(a)],随着Fe含量降低,熔合线区基本没有发现纤维状相。研究表明,降低Fe含量能够显著减少焊接熔合线区的纤维状相。

表1 不同Fe含量的2219铝合金Tab.1 2219 aluminum alloy with different Fe content%(w)

图2 Fe含量对2219铝合金焊接热影响区显微组织的影响Fig.2 Microstructure of 2219 Al alloy welding with different Fe content

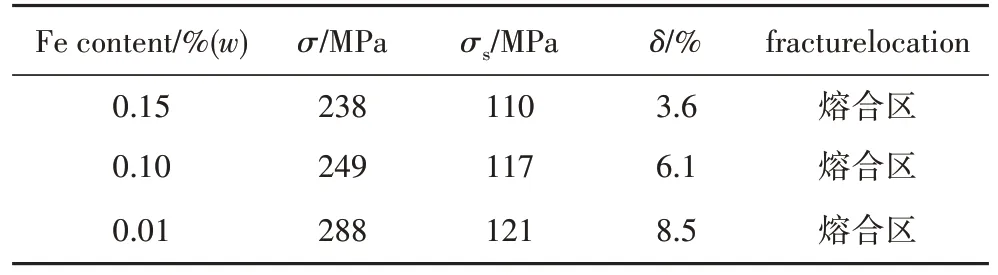

表3为Fe含量对2219铝合金焊接后的力学性能的影响。由表可知,Fe含量为0.15%(w)时,接头的强度及延伸率均为最低,其中抗拉强度238 MPa,屈服强度110 MPa,延伸率为3.6%;当Fe含量降低至0.10%(w)时,接头的强度及延伸率处于中等水平,其中抗拉强度249 MPa,屈服强度117 MPa,延伸率为6.1%;进一步降低Fe含量至0.01%(w)时,接头强度及延伸率均为最高,其中抗拉强度288 MPa,屈服强度121 MPa,延伸率为8.5%。由此可见,随着Fe含量降低,合金接头的强度及延伸率显著提高,尤其是延伸率,当Fe含量由0.15%(w)降低至0.01%(w),合金接头的延伸率提高了近1.4倍。

表3 不同Fe含量2219铝合金焊接接头的力学性能Tab.3 Mechanical properties of 2219 Al alloy welding joint with different Fe content

图3为不同Fe含量的2219铝合金接头拉伸试样断口形貌。由断口形貌可以看出,不同Fe含量接头断口形貌存在较大的差异。当Fe含量为0.15%(w)时,如图3(a)所示,可以清晰地观察到试样断口呈冰糖块状花样,为典型的脆性断裂断口;当Fe含量为0.10%(w)时,如图3(b)所示,试样断口中可以观察到一定数量的韧窝,但韧窝尺寸较为粗大,且有第二相粒子夹杂,经能谱分析得出,断口中的第二相粒子为Al7Cu2Fe相;当Fe含量为0.01%(w)时,如图3(c)所示,试样断口中存在大量细小的韧窝,为典型的韧性断口,表现出良好的强度及塑性。由此可知,合金的Fe含量由0.15%(w)降低至0.01%(w)时,合金接头断口中韧窝数量逐渐增多,且韧窝尺寸逐渐变细小,断口由脆性断裂逐渐转变为韧窝尺寸细小的韧性断裂。

图3 Fe含量对2219铝合金焊接接头拉伸断口形貌的影响Fig.3 Tensile fracture morphologies of 2219 Al alloy welding joint with different Fe content

2.3 2219铝合金焊接接头接头的电化学腐蚀性能

图4是不同Fe含量的2219铝合金接头热影响区试样的电化学阻抗谱。Nyquist图中的中高频容抗弧是由铝电极表面覆盖的氧化膜产生,图谱中的阻抗弧半径越大,钝化膜就越强,合金的耐腐蚀性能就越好[17]。由图4(a)可以看出,合金接头阻抗弧半径随着Fe含量的降低而逐渐增大。由图4(b)、(c)可以看出,三种合金接头的阻抗模值对数和相位角均随着Fe含量的降低而增大。研究表明Fe含量降低有利于提高合金焊接接头的耐腐蚀性能。

图4 不同Fe含量2219铝合金接头热影响区的电化学阻抗谱Fig.4 EIS curves of 2219 Al alloy welding heat affected zone with different Fe content

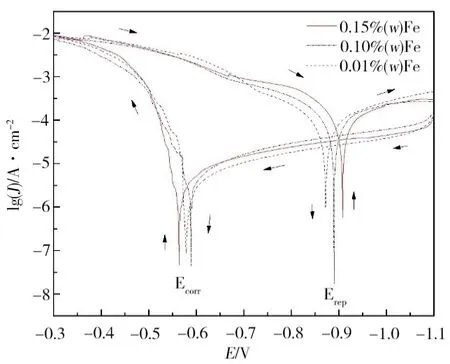

图5为不同Fe含量2219铝合金接头热影响区试样的极化曲线(腐蚀溶液:3.5%NaCl水溶液)。

图5 不同Fe含量2219铝合金焊接热影响区极化曲线Fig.5 Polarization curves of 2219 Al alloy welding heat affected zone with different Fe content

通过极化曲线可获得一些重要参数,将其列于表4中。

Fe含量为0.15%(w)时,接头热影响区的自腐蚀电流为0.3428 mA,极化电阻为1934.2 Ω;Fe 含量为0.10%(w)时,接头热影响区的自腐蚀电流为8.678μA,极化电阻为2 431.0 Ω;Fe 含量为0.01%(w)时,接头热影响区的自腐蚀电流为6.052 μA,极化电阻为3 702.9 Ω。由此可知,随着Fe 含量的降低,合金的自腐蚀电流逐渐减小,单位面积上的线性极化电阻增大,说明随着Fe 含量降低,2219 铝合金焊接接头的耐腐蚀性能增强。

表4 不同Fe含量2219铝合金焊接热影响区的极化曲线参数Tab.4 Polarization parameter of 2219 Al alloy welding heat affected zone with different Fe content

3 分析与讨论

Fe 元素是2219 铝合金中的主要杂质元素。由于Fe 在铝合金中的溶解度很低,它在合金中一般以Al7Cu2(Fe,Mn)等粗大第二相的形式存在,其形貌和体积无法通过均匀化或固溶处理改变。在焊接时,在焊接过程中由于温度较高,导致合金近缝区熔化、局部区域晶界及低熔点共晶相发生液化,凝固后析出粗大Al7Cu2(Fe,Mn)相。Al7Cu2(Fe,Mn)相属于硬脆相,与铝基体界面结合能力差,易在基体中引起应力集中,促使裂纹在该相周围萌生,在拉应力作用下很容易开裂,对材料造成连续性破坏,显著降低塑性。此外,从拉伸断口形貌可以看出,随着Fe含量的降低,韧窝数量逐渐增多,尺寸细小,且断口中夹杂的粗大第二相粒子减少。因此,随着Fe含量的降低,2219 铝合金焊接接头残余的Al7Cu2(Fe,Mn)相数量减少,从而提高了焊接接头的抗拉强度、屈服强度及延伸率。

对于2219 铝合金的腐蚀行为,不同相的作用机理不尽相同。从电化学角度上讲,当合金的钝化膜在腐蚀溶液中遭到局部破坏时,被破坏而裸露的基体金属和未遭到破坏的钝化膜之间形成钝化-活化腐蚀电池,钝化表面为阴极,裸露的基体金属为阳极且优先溶解,形成蚀孔源。在不同Fe 含量2219 铝合金接头腐蚀试验中,由于热影响区及母材区内存在不同数量的Al7Cu2(Fe,Mn)相,且强化相数量较多,这些区域优先成为阳极,发生溶解,导致合金接头发生了不同程度的剥落腐蚀。同时,在不同Fe 含量2219铝合金接头热影响区电化学试验中,Al7Cu2(Fe,Mn)属于阴极相,合金发生点蚀的位置主要集中在基体与第二相的界面处。随着Fe 含量的降低,合金接头的耐腐蚀性能提高,其原因是减少了合金接头的Al7Cu2(Fe,Mn)相,从而降低了接头的腐蚀倾向。

因此,针对现有GB/T 3190—2008中规定了2219铝合金中Fe的上限为0.30%(w)情况下,在实际应用中,应该尽量降低Fe 含量,以提高锻件的强度、塑性和耐蚀性能。

4 结论

(1)降低Fe 含量,合金的纤维状相数量Al7Cu2(Fe,Mn)相显著减少,提高锻件强度和塑性。

(2)当Fe 含量由0.15%(w)降至0.01%(w)时,焊接接头的抗拉强度由238 MPa 增大至288 MPa;延伸率由3.6%增大至8.5%,提高了近1.4倍。主要原因Fe 含量减少显著减少了焊后Al7Cu2(Fe,Mn)残余结晶数量。

(3)随着合金中Fe含量的降低,合金焊接接头的耐腐蚀性能得到提高。