2219铝合金变截面结构搅拌摩擦焊接工艺及组织特性

李 超 宋建岭 胡少雄 高泽峰 何 莎

(1 天津航天长征火箭制造有限公司,天津 300462)

(2 首都航天机械有限公司,北京 100076)

文 摘 针对变截面结构产品,提出了一种变截面搭接结构搅拌摩擦焊接方法,通过加装辅助板将整条焊缝焊接方向上补偿为等厚度。焊接采用一次定位焊接+二次定位焊接+正式焊接的工艺方式,一次定位焊为预定位,二次定位焊保证辅助板与试片主体结构之间形成有效连接,正式焊保证形成完整的焊缝。焊缝表面成形良好,超声相控阵检测无超标缺陷。通过对力学性能的分析,变截面搭接结构处焊缝与非搭接处焊缝和常规对接焊缝的力学性能基本相同,平均抗拉强度均达到母材的70%以上,平均延伸率均在5.8%以上。变截面搭接焊缝焊核处晶粒形态为细小的等轴晶,靠近轴肩影响区部分的晶粒尺寸大于靠近焊缝根部的晶粒尺寸,受再结晶影响,焊缝两侧热机影响区处辅助板搭接界面消失。

0 引言

随着我国航天事业的迅速发展,我国新一代运载火箭对燃料贮箱的轻量化和可靠性提出了更高的要求。为提高我国新一代运载火箭燃料贮箱的可靠性,采用搅拌摩擦焊接工艺进行贮箱焊缝的焊接生产。目前,我国已实现运载火箭贮箱产品的搅拌摩擦焊接生产,并成功通过飞行验证。

因搅拌摩擦焊接的工艺特殊性,搅拌摩擦焊技术只能进行等厚度板材的焊接,而新一代运载火箭燃料贮箱部分产品焊接区为变截面结构。为实现变截面结构产品的搅拌摩擦焊接,本文研究一种新的搅拌摩擦焊接方法,对焊缝进行超声相控阵检测、力学性能测试及组织分析,并验证该方法的可行性。

1 实验

1.1 实验材料

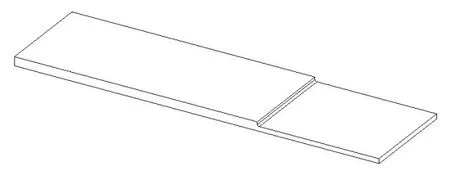

采用2219 铝合金,材料状态为C10S,板材规格为700 mm×150 mm×δ(δ为板材厚度),焊接区截面状态为台阶式变截面结构,其中200 mm 范围内试片厚度为8 mm,其余500 mm 范围试片厚度为15 mm,结构状态示意如图1所示。

图1 台阶式变截面结构Fig.1 Structure of stepped variable cross-section

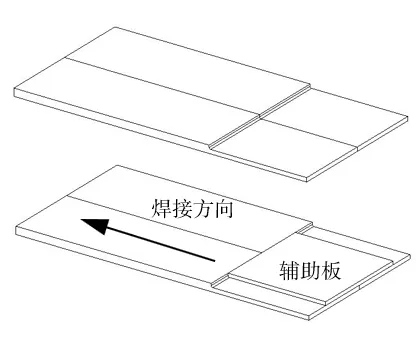

焊接方式采用平板对接焊,因焊接方向上存在7 mm 过渡台阶,无法直接进行搅拌摩擦焊接。为满足搅拌摩擦焊工艺要求,研究了一种变截面搭接结构搅拌摩擦焊接方法,将8 mm厚度区域补偿为15 mm。实验时,在试片8 mm 厚度区域加装辅助板,辅助板材料及状态与试片本体相同,规格为200 mm×160 mm×7 mm;辅助板与焊接试片台阶对合处倒圆角,确保对合紧密;加装辅助板后,整条焊缝焊接方向上补偿为等厚度15 mm。为防止焊接过程中辅助板在搅拌头前进抗力的作用下与试片主体结构产生间隙,焊接方向采用从辅助板侧向15 mm 主体结构侧进行,装配示意及焊接方向如图2所示。

图2 变截面搭接结构示意图Fig.2 Schematic diagram of variable cross-section structure

搅拌头采用高温合金加工制造,焊接试验前,对15 mm正式焊搅拌头的搅拌针长度进行修磨,使搅拌针长度小于试片最小板厚0.4~0.5 mm。采用一次定位焊接+二次定位焊接+正式焊接的工艺方式进行,一次定位焊接采用搅拌针长2 mm 的搅拌头,二次定位焊接采用针长10 mm 的搅拌头,正式焊接采用针长14.5 mm 的搅拌头,两次定位焊及正式焊搅拌头形貌如图3所示。

图3 搅拌头形貌Fig.3 Morphology of mixing head

1.2 实验方法

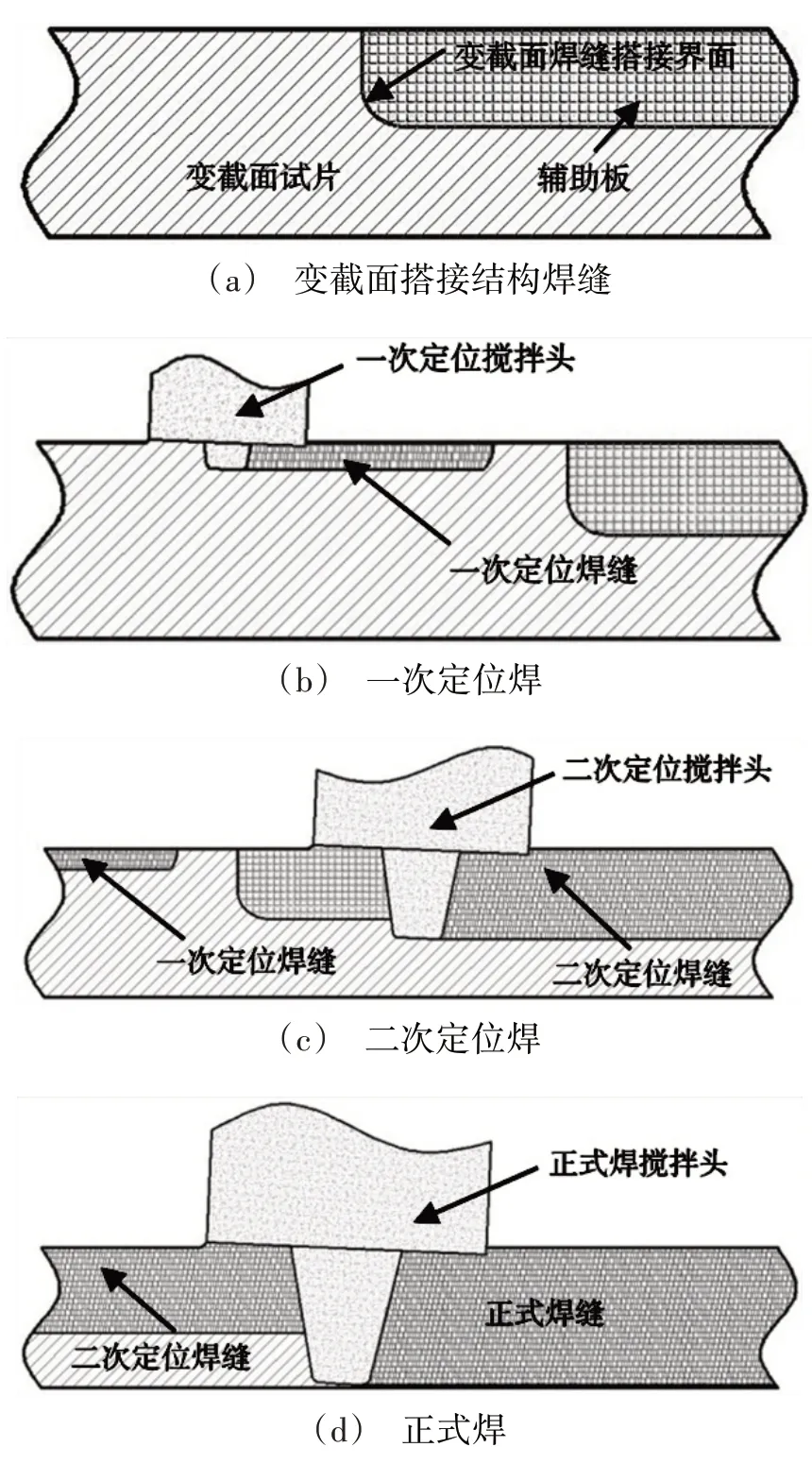

对变截面处焊缝装配辅助板,截面示意如图4中(a)所示,为保证变截面搭接界面配合紧密,对辅助板搭接端面进行机械铣削,并根据变截面试片台阶R角进行辅助板配合面处R角的配磨,最终将配合间隙控制在0.5 mm之内。

图4 变截面焊缝焊接过程示意图Fig.4 Schematic diagram of welding process of variable section weld

焊接前,使用汽油和酒精对试片焊接区及辅助板进行擦拭清理,并对试片焊接区及辅助板待焊区正反面进行打磨和刮削清理,对定位搅拌头及正式搅拌头使用酒精清洗。焊接参数如表1所示。

表1 15 mm厚2219铝合金变截面搭接焊参数Tab.1 15 mm thick 2219 aluminum alloy variable crosssection welding test parameters

一次定位焊为预定位,只对试片主体结构焊缝进行定位,防止二次定位焊过程中产生焊接间隙,同时可提高辅助板的装配质量,如图4 中(b)所示。二次定位焊为主定位,保证将辅助板与试片主体结构之间形成有效连接,防止正式焊接过程中出现辅助板松脱现象,同时保证正式焊接过程中,主体结构焊缝不会在正式焊搅拌头的顶锻力作用下产生间隙,影响焊接质量,为形成有效的定位连接,二次定位选择针长10 mm 的搅拌头,保证将辅助板完全焊透,如图4 中(c)所示。正式焊接采用搅拌针长14.5 mm,轴肩直径30 mm 的搅拌头,保证变截面试片8 mm 厚度区域及15 mm 厚度试片主体区域内形成有效的焊缝,如图4中(d)所示。

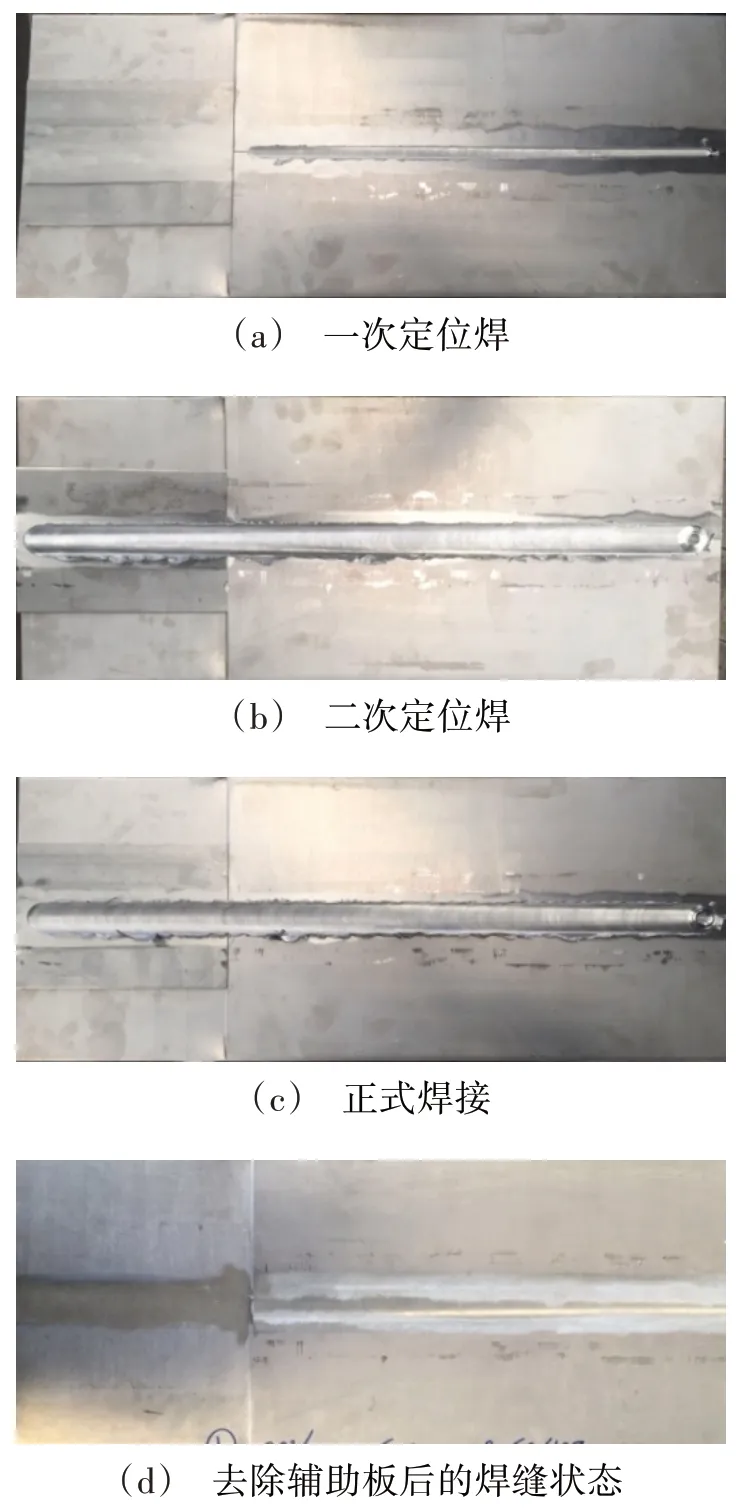

焊接完成后,对焊缝外观质量进行观察分析,变截面搭接结构处焊缝成形良好,与常规搅拌摩擦对接焊缝相同,焊缝下凹量0.2~0.3 mm,与15 mm对接焊缝下凹量一致,焊缝外观质量满足航天标准要求。为满足相控阵检测对焊缝表面质量的要求,剔除正面焊缝的飞边,并对焊缝进行打磨圆滑处理,之后对焊缝背面进行打磨处理,去除未焊透及弱结合缺陷。打磨处理完成后,对焊缝进行超声相控阵检测,检测完成后,铣切去除辅助板,并对变截面试片8 mm 厚度区域进行打磨圆滑处理。两次定位焊、正式焊及去除焊接辅助板后的焊缝最终状态如图5所示。

为分析变截面搭接结构搅拌摩擦焊缝的力学性能和组织机构,对变截面试片15 mm 区域和8 mm 区域焊缝分别选取拉伸子样进行拉伸试验。为对比变截面搭接焊缝8 mm 区域与常规平板对接搅拌摩擦焊缝的力学性能差异,对2219铝合金常规8 mm 平板搅拌摩擦焊缝也进行了拉伸试验。

对加装辅助板的焊缝部分进行剖切截取金相试样,用混合酸(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)溶液对抛光后的试样进行腐蚀,在OLYMPUS 光学显微镜下进行典型区域金相组织分析[1-2],并对焊缝截面不同区域进行硬度分析。

图5 变截面搭接焊缝焊接过程状态Fig.5 Welding process of variable section weld

2 结果分析讨论

2.1 焊缝的力学性能

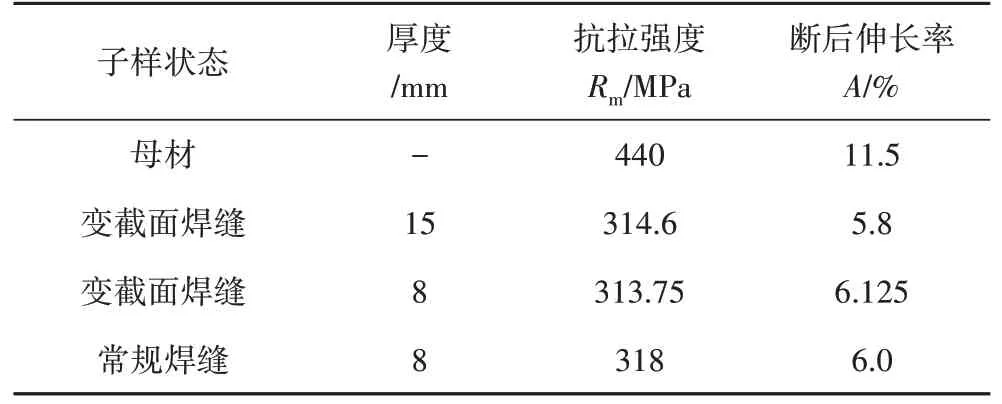

力学性能对比如表2 所示,15 mm 厚度试片本体焊缝平均抗拉强度为314.6 MPa,平均断后伸长率为5.8%,平均抗拉强度达到母材性能的71.5%。8 mm厚度区域变截面搭接焊缝平均抗拉强度为313.75 MPa,平均断后伸长率为6.125,平均抗拉强度达到母材性能的71.3%,8 mm 厚常规对接焊缝平均抗拉强度为318 MPa,达到母材性能的72.2%,平均断后伸长率为6.0%。

经过以上对比分析,8 mm 厚度区域变截面搭接焊缝与15 mm 厚试片本体焊缝和8 mm 厚常规对接焊缝的力学性能基本相同,未因焊接结构状态的改变而改变,变截面搭接结构搅拌摩擦焊接方法可满足产品的焊接要求。

表2 力学性能对比Tab.2 Comparison of mechanical properties

2.2 焊缝的超声相控阵分析

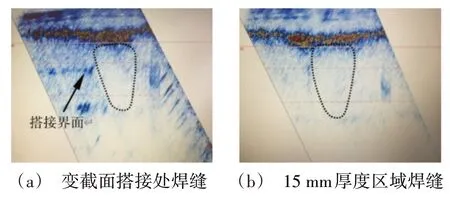

图6(a)为变截面搭接结构处的搅拌摩擦焊缝超声相控阵检测信号,从信号中可以明显地看到一条搭接界面,搭接界面存在于焊缝区(红色虚线区域)外侧,在焊缝区内搭接界面消失,说明辅助板母材金属与试片本体金属已完全融合为一体,焊缝内部无超标缺陷信号。图6(b)为变截面搭接焊缝15 mm 厚度区域超声相控阵检测信号,因无辅助板影响,不存在搭接界面,信号显示为一个整体,焊缝区内(红色虚线区域)无超标缺陷信号。

图6 超声相控阵信号Fig.6 Ultrasonic phased array signal

2.3 显微组织分析

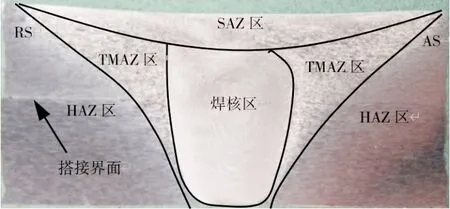

图7为变截面搭接结构搅拌摩擦焊缝金相形貌,焊缝右侧为焊接前进侧(AS),左侧为焊接后退侧(RS),焊缝从组织结构上可以划分为4 种不同的区域:焊核区、轴肩影响区(SAZ)、热机影响区(TMAZ)和热影响区(HAZ)[3]。整个焊缝截面形貌呈V 形,在焊缝宏观金相形貌上,可以清晰地看到辅助板搭接界面。

图7 变截面搭接结构焊缝Fig.7 Variable cross-section structure weld

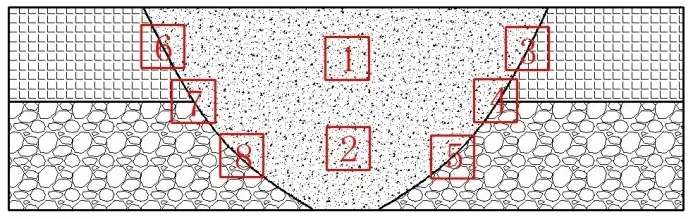

图8 为焊缝截面显微组织取样位置,包括焊核上、下两个区域,搅拌头前进侧热机影响区和搅拌头后退侧热机影响区。

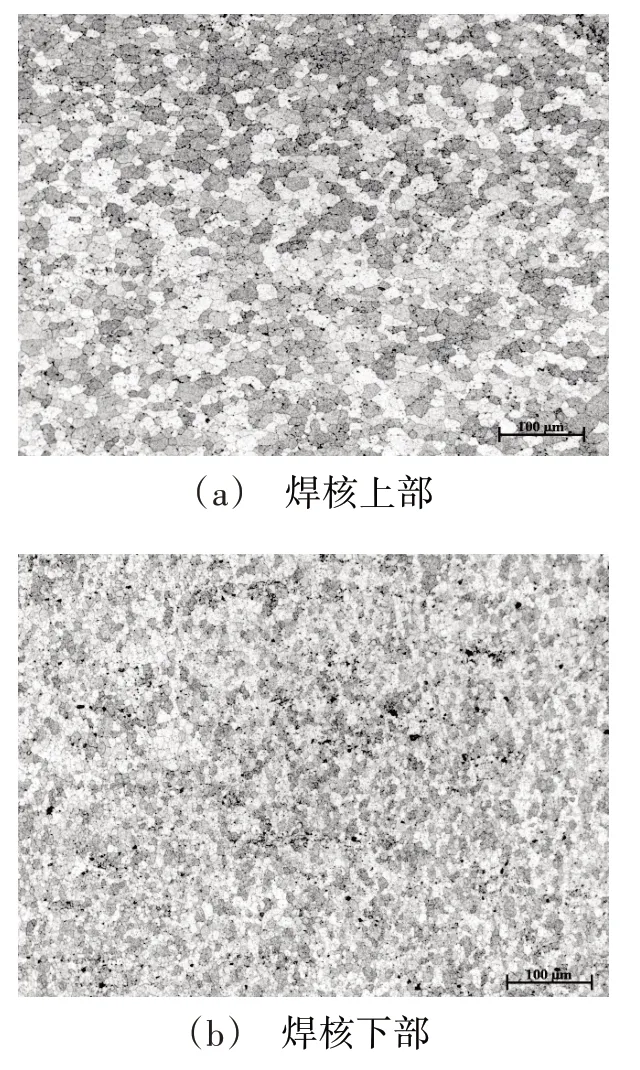

图9 为焊缝焊核处显微组织形貌,放大比例100 μm,(a)图为焊核上部靠近轴肩影响区的位置,(b)图为焊核区下部靠近根部的位置,分别对应图6 中的1和2位置。晶粒形态为细小的等轴晶,焊核上部晶粒尺寸大于焊核下部晶粒,材料在搅拌摩擦焊接过程中,整个焊核区域均受到搅拌针的机械搅动作用,晶粒内部存在形变储存能,使晶粒处于不稳定的高能状态,由于搅拌头轴肩的热输入较大,晶粒变形后的等温保持作用强于焊缝下部靠近根部位置的晶粒,因此,以变形储存能为驱动力,通过热活化过程再结晶成核和长大而再生成新的晶粒组织的趋势较强,从而使得靠近轴肩影响区部分的晶粒尺寸大于靠近焊缝根部的晶粒尺寸[4-5]。

图8 显微组织图像拍摄位置示意图Fig.8 Schematic diagram of microstructure taken position

图9 焊核显微组织形貌Fig.9 Microstructure of welding nuclei

图10 为变截面搭接焊缝前进侧热机影响区,受搅拌针前进侧搅动作用影响,晶粒弯曲变形剧烈。图10(a)和图10(b)分别为辅助板区域和8 mm 试片本体区域前进侧热机影响区,图10(c)为搭接界面处前进侧热机影响区,分别对应图8 中的3、4、5 位置。在图10(c)中,受热循环作用下的回复反应影响,热机影响区处已无法看到辅助板搭接界面,界面组织结合充分,成形良好。

图10 变截面搭接焊缝前进侧热机影响区Fig.10 Heat-affected zone of variable section weld forward side

图11 为变截面搭接焊缝后退侧热机影响区,晶粒弯曲变形程度小于前进侧热机影响区。图11(a)和图11(b)分别为辅助板区域和8 mm 试片本体区域后退侧热机影响区,图11(c)为搭接界面处后退侧热机影响区,分别对应图8 中的6、7、8 位置。在图11(c)中,同样受热循环作用下的搭接界面后退侧热机影响区处已无法看到辅助板搭接界面,界面组织已充分结合。

图11 变截面搭接焊缝后退侧热机影响区Fig.11 Heat-affected zone of variable cross-section weld backside

3 结论

(1)采用一次定位焊接+二次定位焊接+正式焊接的工艺方式,一次定位焊为预定位,二次定位焊使辅助板与试片主体结构之间形成有效连接,正式焊保证形成完整的焊缝。变截面搭接结构处焊缝成形良好,焊缝外观质量满足航天行业标准要求。

(2)对变截面搭接焊缝进行了力学性能分析,变截面焊缝搭接区域与变截面焊缝非搭接区域和常规对接焊缝的力学性能一致,满足设计要求,超声相控阵检测无超标缺陷。

(3)变截面搭接焊缝焊核处晶粒形态为细小的等轴晶,靠近轴肩影响区部分的晶粒尺寸大于靠近焊缝根部的晶粒尺寸,前进侧及后退侧热机影响区处已无法看到辅助板搭接界面,界面组织结合充分。