基于标样比对测试的固体火箭发动机工业CT检测工艺

王正安 刘 宾 华俊伟

(西安航天化学动力有限公司,西安 710025)

0 引言

固体火箭发动机无损检测技术是固体火箭总体高可靠性的核心保障技术。固体火箭发动机燃烧室各粘接界面和推进剂内部的质量状况是决定火箭飞行成败的关键因素,在发动机研制过程中准确可靠地定量检测出粘接界面的脱粘及推进剂内部的气孔、裂纹、夹杂等缺陷对保证火箭的发射成功意义重大[1]。

采用传统射线照相法检测固体火箭发动机只能得到发动机的二维投影图像,缺陷的形状、位置与大小只能进行近似测算。而工业CT 检测可以得到发动机断层的二维灰度重建图像,实现缺陷的精确定位与定量。CT的使用可大幅提高固体火箭发动机内部缺陷的发现和定性、定量能力,对指导装药工艺改进、提升固体火箭发动机制造水平具有重要意义[2]。

美国是应用CT检测固体火箭发动机最早的国家,ARACOR公司研制的15 MeV工业CT系统,用于“民兵”、“三叉戟”等型号的大型固体发动机的检测[3],但其相关的检测标准无法查询到,目前,国外公开的CT相关标准主要包括美国ASTM(美国材料与试验协会)标准E1695—1995《计算机层析成像(CT)系统性能测量的标准试验方法》和ASTM E1672—1995《计算机层析成像(CT)系统选择的标准导则》。前者主要规定了CT系统空间分辨力和密度分辨力的测试方法,后者主要规定了对CT成像系统的选用原则,两份标准皆不涉及固体火箭发动机的检测方法。

随着国内首台大型直线加速器工业CT 系统在西安航天化学动力有限公司完成安装调试,突破国外技术封锁,实现高能直线加速器工业CT 系统在固体火箭发动机检测中的应用,建立具有自主知识产权的固体火箭发动机工业CT检测标准成为必然。

本文通过预置不同类型的缺陷来设计制作标样发动机,使用工业CT系统对缺陷进行检测验证。对已经利用射线照相确定存在缺陷的实际发动机进行CT检测和解剖试验,确定工业CT系统检测各类型缺陷的能力。

1 标样固体火箭发动机的设计

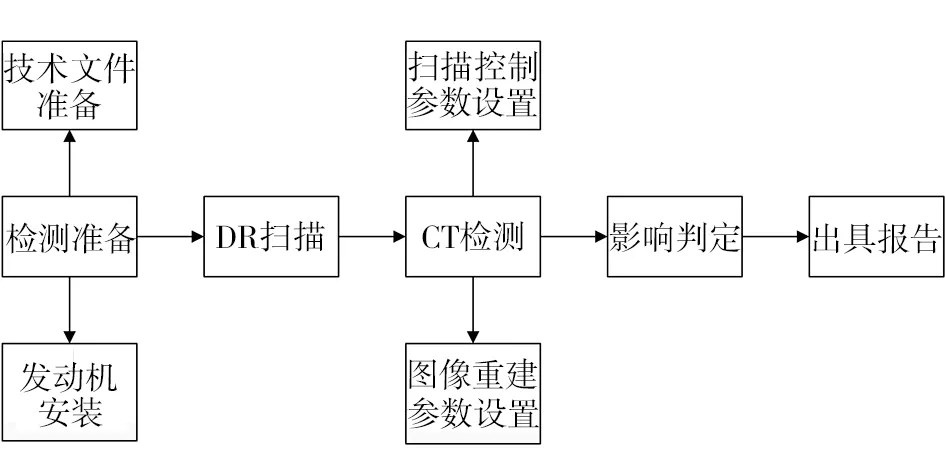

研究工作的总体流程如图1 所示。通过模拟脱粘缺陷和推进剂内部缺陷来设计制作标样固体火箭发动机,开展标样发动机与实际发动机检测对比试验,确定固体火箭发动机工业CT 检测的基本参数和方法,从而建立检测标准。

图1 固体火箭发动机燃烧室工业CT检测标准建立流程图Fig.1 Flow chart of industrial CT detection standard establishment for solid rocket motor combustion chamber

在无损检测过程中,通常需要设计与检测对象相同或相近的标准样件,作为检验设备性能、调整设置参数、对比判断缺陷的依据[4]。标样固体火箭发动机是预置标准检验试块的假药发动机,标准检验试块模拟界面脱粘缺陷及推进剂内部缺陷,用于测试系统指标是否满足要求,测试切片的扫描重建时间、扫描场范围、尺寸测量精度和角度定位精度等,测试系统对发动机各类缺陷的实际检测能力,以及实现系统的自校准。遇到复杂疑难影像难以评判时,可通过标样发动机的检测影像进行对比判读,确保评判的准确性。这些是测试设备功能、检测精度和缺陷识别能力所必须的,是确定探伤参数和制订检测标准的基础。固体火箭发动机燃烧室由外向内依次为壳体、绝热层、人工脱粘层、衬层、推进剂,还包括人工脱粘层根部鼓包等构件,如图2所示。为实现对各类型缺陷准确识别的研究目标,必须设计制作标样固体火箭发动机[5]。

图2 固体火箭发动机燃烧室结构示意图Fig.2 Structure diagram of combustion chamber for solid rocket motor

研究人员选择具有代表性的固体火箭发动机壳体,按内绝热的工艺顺序,将模拟界面脱粘缺陷标准检验试块分别粘贴在壳体和绝热层界面、绝热层内部和绝热层、衬层和推进剂界面;在装药工序前将模拟药柱内部缺陷标准检验试块预置在推进剂内指定位置。

由于各型缺陷的分布具有一定的规律性,不同检测部位的检测灵敏度存在一定的差异,所以在标样发动机的制作中,需根据具体情况对各类型缺陷的分布位置和缺陷的尺寸进行设计。气孔、夹杂和裂纹类型的缺陷的尺寸与射线的透照厚度紧密相关,因此这类缺陷的分布需考虑不同的射线透照厚度以及CT环状伪影的影响,总体分布见图3。

图3 标样固体火箭发动机总体缺陷布置示意图Fig.3 Schematic diagram of general defect arrangement for standard sample solid rocket motor

标样发动机模拟缺陷的规格一般应满足检测设备的检测能力和型号发动机燃烧室对最小检出缺陷的设计要求。

1.1 模拟脱粘缺陷的设计

最为理想的模拟脱粘缺陷在CT 检测时,其影像应尽量接近自然脱粘缺陷,由于绝热层为弹性材料,在其内部制造尺寸精确的人工缺陷较为困难,能够被精确加工的正密度材料的使用很好地解决了上述问题。正密度材料是一种模拟界面脱粘空气层的材料,正密度材料与绝热层材料的底片衬度和绝热层材料与空气层的底片衬度大致相同。因为标样发动机中设置的脱粘模拟是一种“正密度缺陷”(缺陷本身的密度大于母材的密度),而普通发动机中出现的自然脱粘缺陷是空气间隙,即“负密度缺陷”。所以在CT 检测影像中,只要能识别出正密度材料,亦可识别出同样尺寸的脱粘缺陷。

1.2 模拟推进剂内部缺陷的设计

由于标样固体火箭发动机药柱是一次浇注成型,直接在药柱内部加工气孔、裂纹和夹杂等缺陷工艺上无法实现,因此需要选择密度和衰减系数接近推进剂,且刚性较强易于机械加工成型的材料作为缺陷的载体。采用了与固体推进剂吸收系数相近的合金材料加工一系列孔和狭缝,模拟推进剂内部的气孔和裂纹缺陷。用不同密度的材料放置在不同尺寸的孔洞中模拟推进剂内部的夹杂缺陷。

2 标样发动机和实际发动机CT检测对比试验

在标样固体火箭发动机设计制造关键技术突破的基础上,开展标样发动机CT 检测试验,通过对标样发动机内部标准检验试块的检测、判定、测量,评估标样发动机的制作质量,确定直线加速器工业CT对固体发动机内部各型缺陷的发现判定能力和定位定量能力。为保证数据的准确性和一致性,对各种缺陷尺寸的测量均采用“半高宽”法进行。

以照相检测中发现并判定缺陷的燃烧室作为试验件,进行实际发动机CT检测,用照相检测结果和标样发动机CT检测积累的数据来指导对CT图像中缺陷影像的认定。通过对缺陷影像灰度、形状、尺寸、位置等特征数据的分析,验证标样发动机经过检测试验确定的各型缺陷的发现判定能力和定位定量能力。使用以下设备和参数进行扫描:射线源能量为15 MeV;采用线阵列探测器;重建场半径为1 m;重建矩阵为4 096×4 096。

2.1 标样发动机检测试验数据分析

2.1.1 模拟脱粘缺陷检测试验

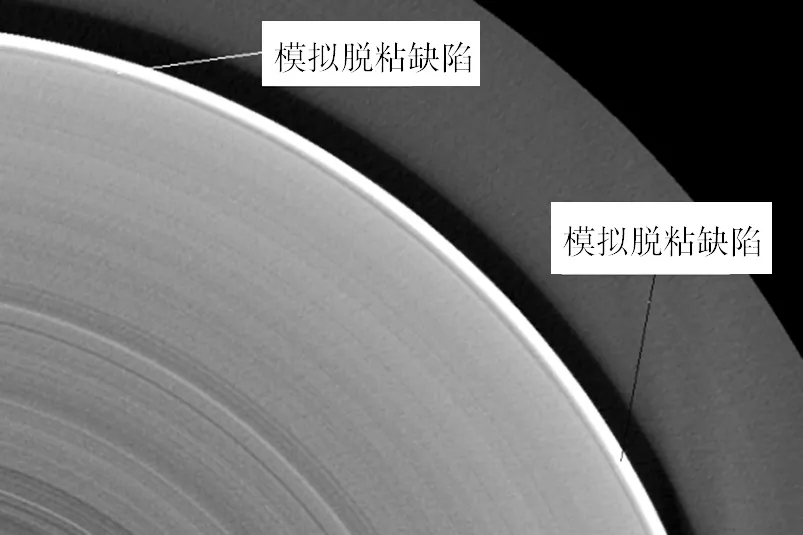

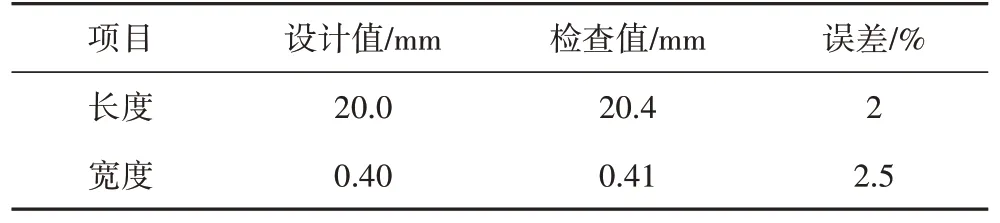

对标样发动机内部正密度材料模拟脱粘缺陷的标准检验试块开展CT 检测试验,判定模拟脱粘缺陷影像,并进行定位、定量测量。标样发动机绝热层和绝热层界面模拟脱粘缺陷CT检测如图4所示。模拟脱粘缺陷CT影像测量值与设计值对比见表1。

图4 标样发动机绝热层及界面正密度材料模拟脱粘缺陷CT检测图Fig.4 CT picture of simulating debonding defects with normal density material at the interface between thermal insulation layer and thermal insulation layer of motor

表1 模拟脱粘缺陷CT检测结果Tab.1 CT test result of simulating debonding defects

对比标样发动机设计文件,检测误差满足发动机检测工艺要求,脱粘模拟缺陷的发现、判定能力是:最小可分辨20 mm×20 mm、0.4 mm的模拟脱粘缺陷。

2.1.2 推进剂内部模拟缺陷检测试验

对标样发动机推进剂内部模拟气孔、夹杂、裂纹缺陷的合金标准检验试块开展CT 检测试验,并进行定量测量(图5)。模拟推进剂内部缺陷CT 影像测量值与设计值对比见表2。

图5 标样发动机内部模拟缺陷CT检测图Fig.5 CT test picture of simulating defects inside standard sample solid rocket motor

表2 推进剂内部模拟缺陷CT检测结果Tab.2 CT test result of simulating defects inside propellant

对比标样发动机设计文件,检测误差满足发动机检测工艺要求,推进剂内部模拟缺陷的发现、判定能力是:最小可分辨直径5 mm 气孔;最小可分辨0.4 mm宽度裂纹;最小可分辨直径5 mm夹杂。

2.2 标样发动机检测试验结果

通过对标样发动机内部标准检验试块的检测、判定、测量,确定了直线加速器工业CT 对固体发动机内部各型缺陷的发现判定能力、定位定量能力。通过对标样发动机内部人工制作的空气间隙、包装材料、衬层片等的检测和判定,为发动机内部结构影像的准确定性提供了对比依据。标样发动机的设计制作完全满足研究需要。技术指标实现情况对比如表3所示。

表3 技术指标实现情况Tab.3 Realization of technical indicators

2.3 实际发动机检测验证试验

以照相检测中发现并判定缺陷的燃烧室作为试验件,进行CT 检测,用照相检测结果和标样发动机CT 检测积累的数据来指导对CT 图像中缺陷影像的认定。通过对缺陷影像灰度、形状、尺寸、位置等特征数据的分析,验证标样发动机CT 检测试验确定的内部各型缺陷的发现判定能力和定位定量能力。

2.3.1 试验数据分析

对某发动机的衬层和推进剂界面脱粘缺陷进行了照相与CT 检测对比试验,试验后对脱粘缺陷进行了解剖取样,证实了对缺陷的判定。照相、CT检测结果与解剖结果对比如图6所示。

对某型号发动机燃烧室后开口肩部的气孔缺陷进行了照相与CT 检测对比试验,试验后对气孔缺陷进行了挖药取样,证实了对缺陷的判定。气孔缺陷照相与CT检测对比如图7所示。

图6 照相检测、CT检测与解剖对比图Fig.6 Contrast pictures of photographic test,CT test and anatomy

图7 气孔缺陷照相与CT检测结果Fig.7 Result of photographic test and CT test result for blowhole defects

2.3.2 检测试验结果

经过与照相检测结果对比和挖药取样验证,验证了直线加速器工业CT 对发动机检测缺陷的检测能力,达到了预期目标。

3 工艺流程和检测标准的制定

通过标样发动机和实际发动机的CT 检测试验,积累了试验数据和工艺经验,可以确定固体火箭发动机CT 检测的工艺参数、工艺流程(图8);通过对固体火箭发动机具有代表性的结构和缺陷特征的分析,可以实现对脱粘和气孔、裂纹、夹杂缺陷的定性识别与定量分析。

图8 固体火箭发动机CT检测工艺流程Fig.8 CT inspection process of solid rocket motor

在总结研究工作的基础上,研究人员认为建立固体发动机燃烧室高能X射线CT探伤标准的条件已经基本成熟,于2013 年1 月完成了中国航天科技集团公司标准《固体火箭发动机燃烧室工业CT 检测方法》(Q/QJA 114—2013)[6]的发布,目前已经应用于发动机CT检测。

4 结论

采用预置在固体发动机粘接界面的正密度材料作为模拟界面脱粘缺陷和在发动机药柱内部加工合金试块作为模拟药柱内部缺陷解决了发动机缺陷无法定量加工的难题。通过对标样发动机内部缺陷的检测,确定工业CT 系统能够发现最小缺陷的能力:脱粘面积20 mm×20 mm,宽度0.4 mm,气孔和夹杂直径5 mm,裂纹宽度0.4 mm;再结合实际发动机的检测对比试验及解剖取样验证,掌握了缺陷影像特征,总结出工业CT 检测固体火箭发动机的工艺流程,建立了固体火箭发动机CT检测标准。