高压条件下Al2O3/Al-10Si组织演变及力学性能

张艳衡 朱冬冬 王 刚 董 多 王晓红

(1 安徽工程大学材料科学与工程学院,芜湖 241000)

(2 衢州学院机械学院,衢州 324000)

文 摘 采用热压烧结与高压凝固分别制备了不同压力下Al2O3/Al-10Si 复合材料,研究了高压对Al2O3/Al-10Si 复合材料的组织演变规律及力学性能的影响。结果表明,高压凝固Al2O3/Al-10Si 复合材料由α 相,β相和Al2O3强化相组成,其中α 相呈胞状,在α 相晶界处存在少量粒径约为0.1 μm 的颗粒状β 相;对于不同压力下制备的复合材料性能研究发现,凝固压力增加,α 相中Si 的固溶度增加,显微硬度及拉伸强度也随之提高,显微硬度由热压烧结时的55.3 HV,增加到了5 GPa 时的128.1 HV,提高了133%,拉伸强度由热压烧结时的126 MPa,增加到了5 GPa时的702 MPa,这是由于高压导致α相中Si固溶度增加,形成了固溶强化。

0 引言

Al2O3/Al-Si 复合材料,具有比强度高、热稳定性[1-3]良好等特点,被广泛应用于航空航天、汽车和轨道交通等领域[4-6]。随着使用范围的扩大,Al2O3/Al-Si 复合材料的强度和硬度不能满足日益增长的使用需求。目前的研究主要集中在改善Al-Si 合金的组织形貌或进行固溶处理[7-9],从而获得细小均匀的显微组织和过饱和固溶体[10-11],以此提高力学性能来满足工业需求。

凝固反应在极端高压环境下进行,材料的熔点、密度、元素扩散系数和分配系数均发生极大改变[12-15],导致凝固组织相的构成和微观形貌发生变化,形成亚稳态结构[16-17]。因此,高压可通过影响凝固过程改变凝固组织的分布和状态,最终达到改善材料性能的目的。近年来,高压凝固已经成为一项研究热门。LI 等[18]在4、5 GPa 的压力制备了不同成分的Al-Si 合金,发现高压虽然没有导致Al-Si 生成新的相,但是Al-Si 相图的共晶点随着压力升高向Si方向移动。MA等[19]研究了分别在1、2、3 GPa压力下凝固的Al-20Si 的力学性能和强化机制,认为高压形成过饱和固溶体,从而产生固溶强化是主要强化机理。LIU 等[20]采用高压凝固的方法制备了Al-7Si,并通过时效处理将硅相细化到纳米级,发现硅相细化可以同时提高铝硅二元合金的强度和延展性。MA等[21]研究了高压凝固SiCp/Al-20Si,发现SiC 和高压的共同作用下,初生Si由片状转变为细纤维状。

研究表明,常压条件下,液态Al 对于Al2O3的润湿性差[22],随着熔体流动,复合材料中的Al2O3颗粒容易偏聚,导致常压条件制备Al2O3/Al复合材料工艺复杂。增加凝固压力可以提高材料界面润湿性[23],且抑制熔体流动[24],有利于获得成分均匀的复合材料。本文主要研究高压凝固Al2O3/Al-10Si 复合材料的凝固过程及组织形貌,不仅对探索高压凝固复合材料材料组织演变规律具有重要意义,还可以开发颗粒强化铝基复合材料的应用潜力,拟为制备高性能的Al2O3/Al-10Si复合材料提供理论基础。

1 实验

采用铝粉(99.9%、80 μm)、硅粉(99.9%、80 μm)和α-Al2O3颗粒(20 μm),配成名义为Al2O3/Al-10Si复合材料粉末(α-Al2O3颗粒为占总体积的10%),加入酒精放入球磨机内混粉6 h,转速为200 r/min,蒸干后得到的均匀粉末通过液压机在冷压模具内制得Φ9.6 mm×10 mm 的素坯,包裹上绝缘圈放入叶腊石模具中密封。高压实验在HTDS-032F型六面顶压机上进行,压力到达设定值(3、4、5 GPa)后升温至1 000℃,保温30 min 后冷却至室温,卸压得到高压凝固试样;热压烧结试样采用JVLF211 实验室真空热压烧结炉制备,真空度为1 mPa,烧结温度为555 ℃。热压与高压试样经打磨抛光后使用0.5%的HF 腐蚀20 s制得金相试样。

采用布鲁克D8 ADVANCE 型X 射线衍射仪(XRD)和Hitachi SU8010 扫描电子显微镜(SEM)分别分析不同压力下凝固试样的物相及显微组织形貌;通过阿基米德排水法测试材料的密度;使用DUH-211S 岛津动态显微硬度仪测量材料的显微硬度,为了提高结果的准确性,显微硬度值取5 次结果的平均值,并将试样切割成2 mm×2 mm×4 mm 的压缩试样进行压缩实验,压缩速率为0.5 mm/min,通过测试材料的显微硬度和抗压强度研究材料的力学性能。

2 结果与讨论

2.1 Al2O3/Al-10Si复合材料组织形貌

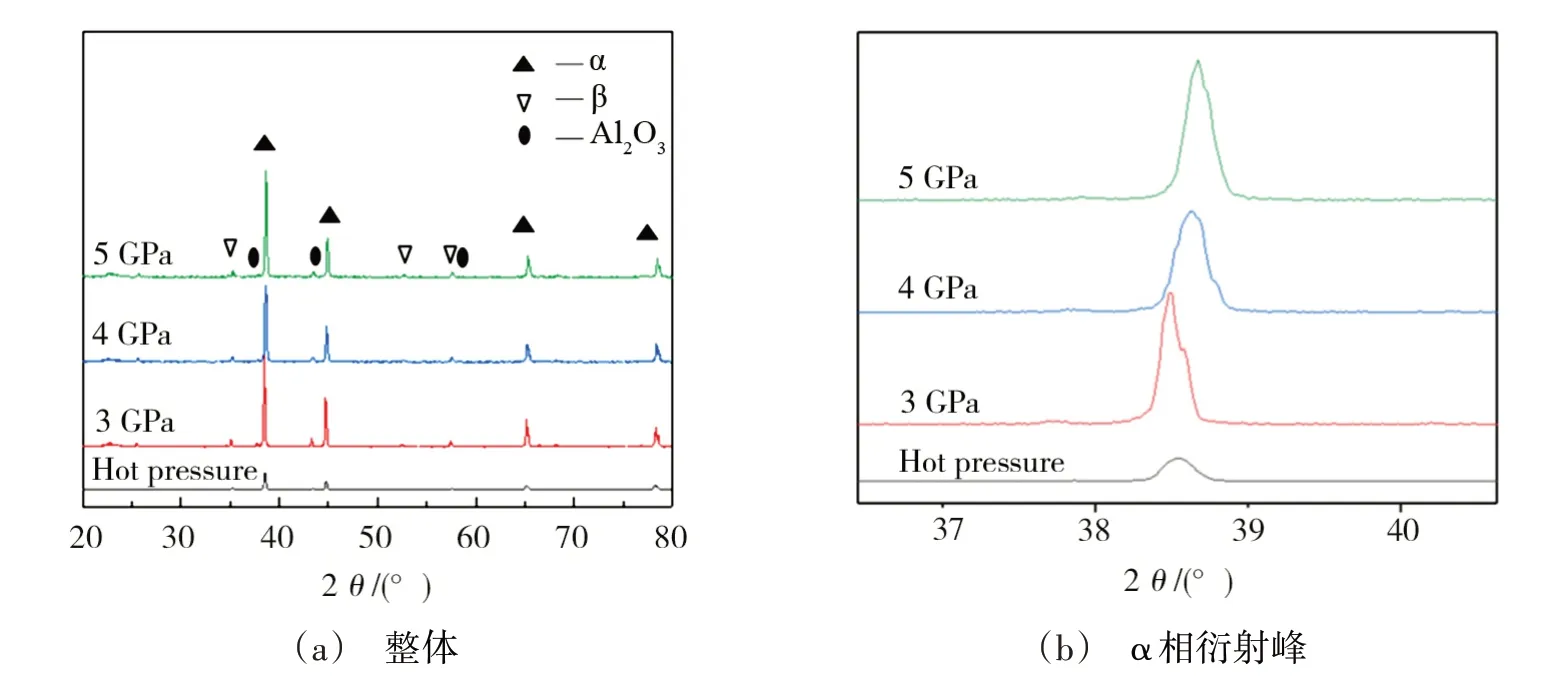

图1(a)给出了不同压力下凝固的Al2O3/Al-10Si复合材料的XRD 图谱。结果显示,Al2O3/Al-10Si 复合材料由α-Al 相、β-Si 相和Al2O3强化相组成,高压凝固Al2O3/Al-10Si复合材料α相衍射峰的强度增高,且随着凝固压力的升高,α 相衍射峰的强度继续提高,衍射峰面积随之增大,即α 相含量增加。高压凝固并没有使Al2O3/Al-10Si 复合材料物相组成发生改变,但改变了α相的体积分数。

图1 Al2O3/Al-10Si复合材料XRD图Fig.1 XRD spectra of Al2O3/Al-10Si composite

为了进一步研究高压凝固对于α 相中Si 固溶度的影响,采用步进扫描对Al2O3/Al-10Si复合材料α相的衍射峰进一步分析,结果如图1(b)所示,随着压力的增加,α相的衍射峰向高角度偏移。由布拉格方程可知,波长不变的情况下,衍射角增加是由于晶体的晶面间距减小所造成的,从而说明晶格常数减小[25-26]。而Si 原子的半径小于Al 原子半径,晶格常数减小,说明了更多的Si 原子替换了α 相中的Al 原子,即α相中Si的固溶度增加。

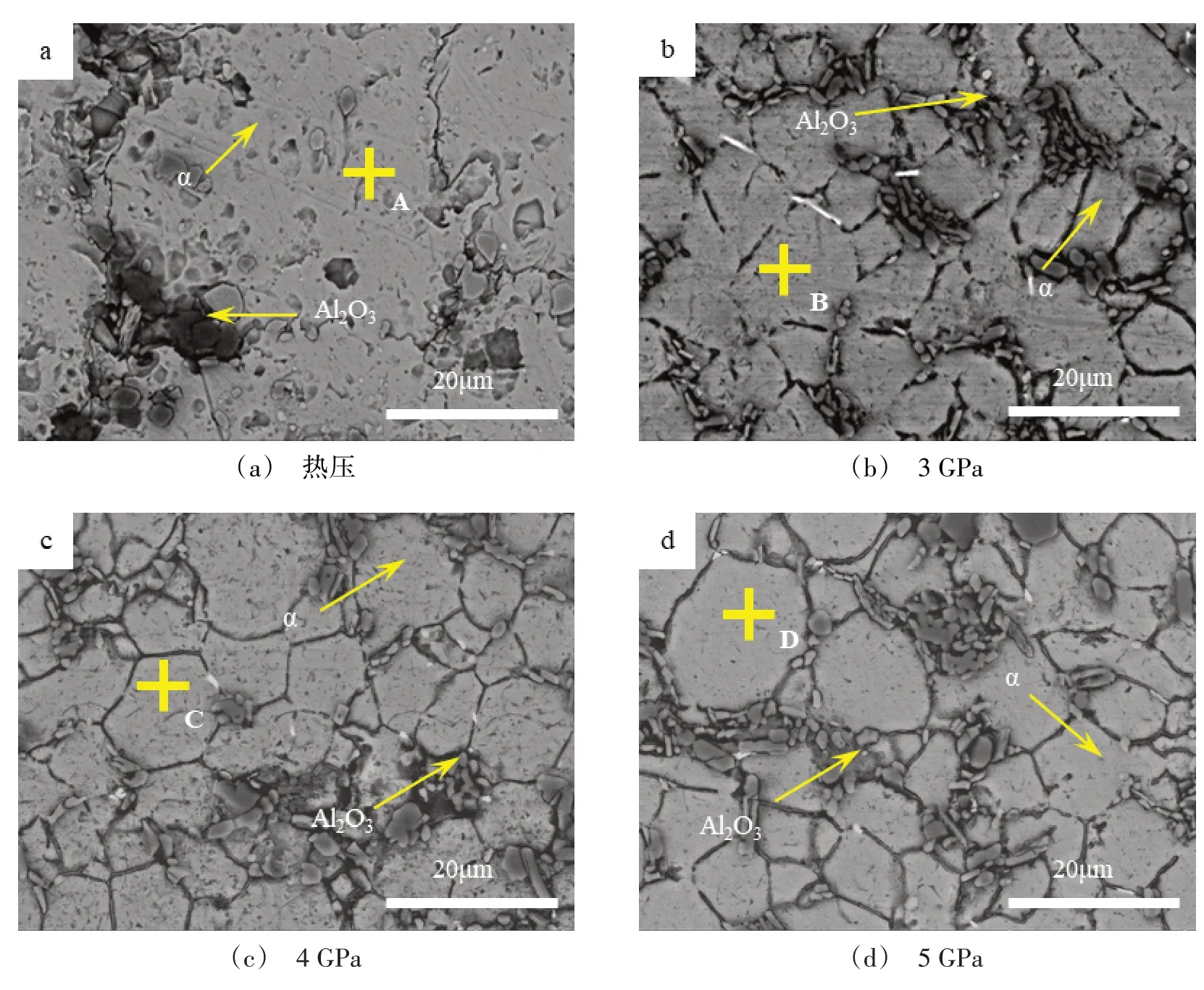

图2 为不同方法制备的Al2O3/Al-10Si 复合材料的组织形貌。由图2(a)看出,热压烧结Al2O3/Al-10Si 复合材料由α 相和Al2O3强化相组成,且Al2O3颗粒大多弥散分布于α 相晶界处。由图2(b)~图2(d)可看出,高压凝固Al2O3/Al-10Si 复合材料基体组织为胞晶状的α 相,无明显的(α+β)共晶组织,Al2O3颗粒分布于α 相晶界。Al2O3颗粒具有强度高、稳定性好的特点,在基体受力变形时,可承受部分载荷并抑制变形,从而提高材料力学性能。

对于亚共晶Al-10Si 合金,在常规凝固条件下,随着凝固反应进行,液相中首先析出少量初生α-Al相,随着初生相的增加,合金到达共晶成分,液相中形成大量的(α+β)共晶相。同时在α 相生长,熔体多余的Si元素在固-液界面前沿形成溶质堆积,导致凝固界面失稳,α相最终凝固形态呈枝晶状。而凝固压力变为高压,Si 元素的扩散激活能增加,扩散速率减小,使α 相生长时Si 的析出受到抑制,凝固界面趋于稳定,晶体的生长方式逐渐等轴化,最终导致Al2O3/Al-10Si复合材料α相呈胞状生长的趋势。

图2 Al2O3/Al-10Si复合材料组织形貌Fig.2 Al2O3/Al-10Si composite microstructure

在分析高压下凝固的Al2O3/Al-10Si 复合材料α相粒径时,发现随凝固压力增加,α 相晶粒尺寸无明显变化。比较不同方法制备的Al2O3/Al-10Si 复合材料α相粒径,相对于热压烧结,明显发现在3、4、5 GPa压力下凝固的Al2O3/Al-10Si 复合材料α 相晶体粒径较小[图2(b)~图2(d)]。高压可以降低晶体形核能,从而促进晶体形核,增加晶体数量;同时,压力升高抑制原子的长程扩散,从而降低晶体的生长速度。在高压的综合作用下,Al2O3/Al-10Si复合材料α 相晶粒细化。

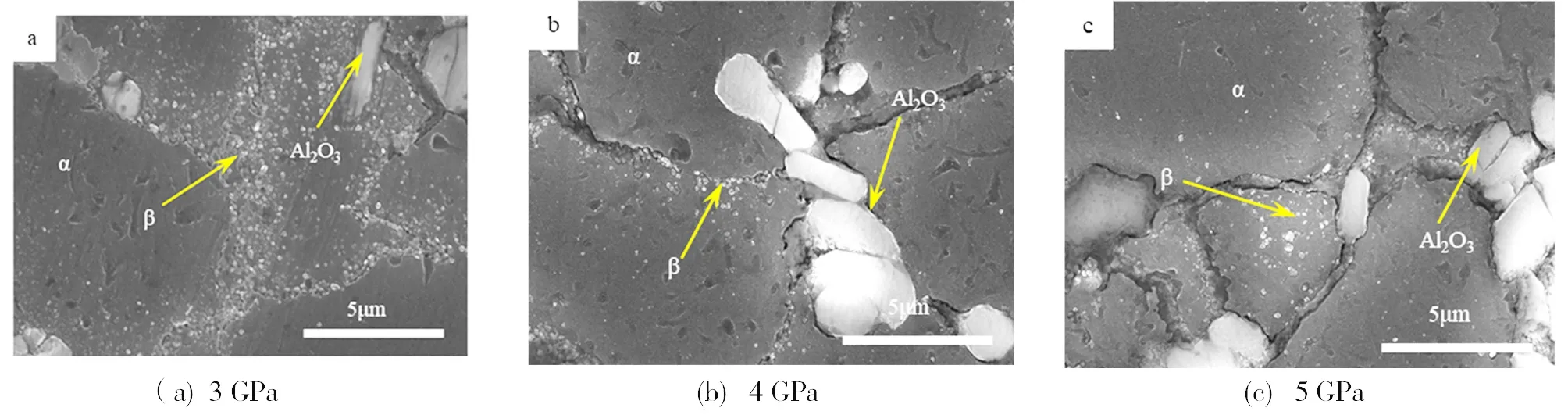

图3 为不同压力下凝固的Al2O3/Al-10Si 复合材料β 相形貌,由图3(a)看出,凝固压力为3 GPa 时,Al2O3/Al-10Si 复合材料α 相边界处弥散分布着细小颗粒状的相,粒径约为0.1 μm,长径比基本为1∶1,经XRD 与EDS 分析确定为β-Si。由图3(b)、图3(c)看出,随着凝固压力增加,β相颗粒尺寸不变,但整体所占体积比减少,说明高压对于β 相晶粒的析出起到了抑制作用。

不同方法制备的Al2O3/Al-10Si 复合材料的能谱分析结果如表1 所示。热压烧结Al2O3/Al-10Si 复合材料α 相中Si 的固溶度为1.22%,凝固压力为3 GPa时,Al2O3/Al-10Si复合材料α相中Si的固溶度为5.22%,当凝固压力增加到4 GPa 时α 相中Si的固溶度达到了5.76%,5 GPa 时为6.51%。结果表明,高压凝固会导致Al2O3/Al-10Si 复合材料α相中Si的固溶度大幅增加,与常压相比形成过饱和固溶体。

图3 高压凝固Al2O3/Al-10Si复合材料β相形貌Fig.3 β phase morphology of high pressure solidified Al2O3/Al-10Si composites

由于Al 与Si 的晶体结构不共格,导致热压烧结的Al2O3/Al-10Si 复合材料α 相中Si 的固溶度极低。常规凝固条件下,随着凝固反应的进行,α 相生长导致Si元素偏析,固-液界面前沿的Si固溶度升高逐渐达到共晶点,最终凝固组织出现(α+β)共晶相。凝固压力上升达到GPa 级后,元素扩散受到抑制,Si 元素扩散速率减小,而凝固反应进行时固-液界面的推进速度变化不大,逐渐导致更多的Si 元素滞留在α 相内,Al2O3/Al-10Si复合材料α相中Si的固溶度随压力的增加而增加,逐渐接近熔体中的Si 含量,α 相生长时析出的Si 元素总量减小,最终导致β 相体积分数随凝固压力升高而减小。

表1 Al2O3/Al-10Si复合材料的EDS能谱分析结果Tab.1 EDS analysis results of Al2O3/Al-10Si composites

2.2 Al2O3/Al-10Si复合材料力学性能

图4 为不同方法制备的Al2O3/Al-10Si 复合材料α 相显微硬度。可以看出,热压烧结Al2O3/Al-10Si复合材料α 相显微硬度为55.3 HV,随着凝固压力升高,达到5 GPa时,Al2O3/Al-10Si复合材料α相显微硬度达到128.1 HV,与热压烧结相比,α 相显微硬度显著增加,提高了133%。随着压力的升高,α相中Si含量增加,更多的Si 原子代替了晶胞中的Al 原子,α 相晶格畸变增大,阻碍位错运动,导致Al2O3/Al-10Si 复合材料α相显微硬度增加。

图4 Al2O3/Al-10Si复合材料α相显微硬度Fig.4 Micro-hardness of α phase of Al2O3/Al-10Si composite

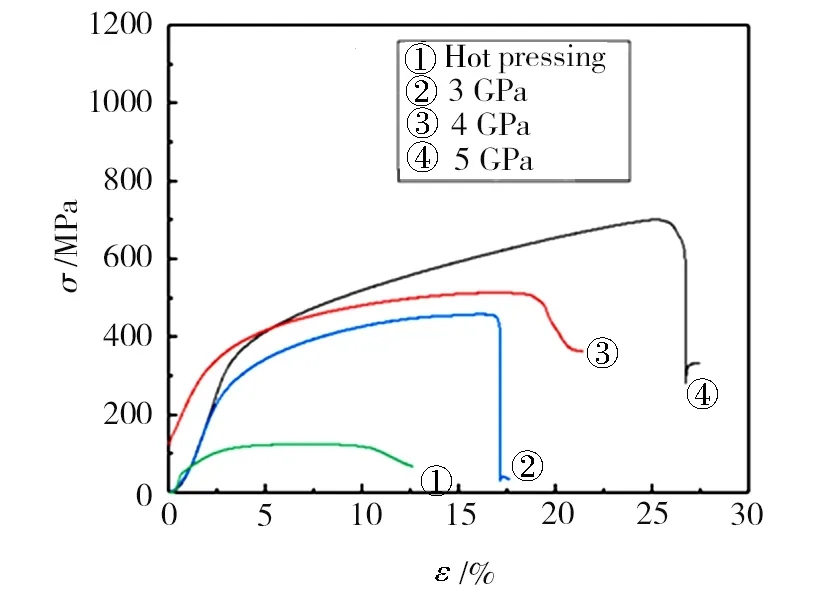

图5为不同方法制备的Al2O3/Al-10Si复合材料压缩应力-应变曲线。可以看出,Al2O3/Al-10Si复合材料的拉伸强度和压缩率均随着压力的增加而增加。热压烧结制备的Al2O3/Al-10Si复合材料拉伸强度仅为126 MPa。凝固压力为3 GPa时,材料的拉伸强度为458 MPa,且随着凝固压力增加,Al2O3/Al-10Si复合材料拉伸强度继续增加,4 GPa为514 MPa,凝固压力增加为5 GPa,拉伸强度达到了702 MPa。

图5 Al2O3/Al-10Si复合材料应力-应变曲线Fig.5 Stress-strain curves of Al2O3/Al-10Si composite

不同方法制备的Al2O3/Al-10Si 复合材料的密度如表2 所示。根据计算,Al2O3/Al-10Si 复合材料的理论密度为2.78 g/cm3,热压烧结制备的材料致密度为92.4%,压力增加到GPa 级后,材料密度已经基本接近理论密度,致密度增加,有利于Al2O3/Al-10Si 复合材料力学性能提升。

表2 Al2O3/Al-10Si复合材料密度Tab.2 Density of Al2O3/Al-10Si composite

随着压力增加,Al2O3/Al-10Si复合材料拉伸强度和压缩率均大幅度增加。一方面,高压导致Al2O3/Al-10Si 复合材料α 相中Si 的固溶度增加,形成固溶强化,增加了材料的拉伸强度;另一方面,就热压烧结而言,高压凝固Al2O3/Al-10Si 复合材料施加的凝固压力大量增加,导致材料致密度增加,逐渐接近1,从而提高材料的力学性能。

3 结论

通过在凝固过程中施加不同压力制备出Al2O3/Al-10Si 复合材料,研究了压力对于复合材料形貌的演变及力学性能的影响,得出下列结论。

(1)高压抑制Si 元素的扩散析出,提高晶体生长的界面稳定性,导致Al2O3/Al-10Si复合材料α相等轴化,逐渐呈现出胞状生长的趋势。

(2)随着凝固压力的增加,高压凝固Al2O3/Al-10Si复合材料β相体积分数减小。

(3)与烧结相比,高压凝固Al2O3/Al-10Si 复合材料α 相粒径明显减小,且Si 的固溶度随着凝固压力增加而增加,显微硬度随之增加,凝固压力达到5 GPa 时,α 相中Si 的固溶度为6.33%,显微硬度达到128.1 HV,比热压烧结Al2O3/Al-10Si 复合材料α 相显微硬度提高了133%。

(4)随着压力的增加,Al2O3/Al-10Si 复合材料拉伸强度大幅度增加,压力为5 GPa时制备的Al2O3/Al-10Si复合材料拉伸强度达到了702 MPa。