基于PSO-PID的盾构机纠偏控制研究

刘肖楠,马龙华

(1.江西理工大学 电气工程与自动化学院,江西 赣州 341000;2.浙江大学 宁波理工学院,浙江 宁波 315100)

0 引言

盾构技术是一种集液压、制造、控制、测量技术等多学科交叉为一体的现代掘进技术[1],因其速度快、自动化程度高、对地面建筑影响小,有利于保护环境,是国内外地铁隧道、国防工程、铁路隧道等施工的重要方法之一,具有非常广阔的市场前景。在过去的几十年里,国内外有很多的重大隧道工程采用掘进装备施工。我国的很多基础设施项目,如铁路[2]、水利工程[3-4]、水电[5]、城市地铁[6]、矿山开采、公路[7]、市政建设以及电气通讯设施都采用了盾构技术。虽然盾构技术有着非常多的优点,但是相关技术仍未成熟,盾构施工中依然存在很多难题。比如遇到复杂多变地质时,难以获得准确的地质信息,导致掘进轨迹偏离预先的设计路线,而且纠偏控制经常出现越纠越偏的现象,甚至造成渗水、喷涌、沉降甚至坍塌[8]等事故。因此,盾构机的轨迹纠偏控制成为盾构机控制领域的重要课题之一。

为了实现盾构机的纠偏控制,需要深入研究盾构的模型构建,然后设计控制效果较好的控制器来科学有效的进行盾构控制,而不是完全依靠司机的经验进行纠偏。目前来说大部分轨迹纠偏都是人工手动纠偏,完全凭借司机的经验,容易造成蛇形纠偏。蛇形纠偏通常是因为盾构司机急于调整方向引起的,这种情况经常发生在纠偏量过大时。因此,有必要研究盾构设备在线纠偏模型和轨迹纠偏控制方法,实现掘进过程中及时准确的纠偏控制。

酒井邦登等人使用卡尔曼滤波理论建立了盾构机位置的预测模型[9]。桑原洋等首次将模糊控制理论成功运用于盾构机的姿态控制中[10]。Mitsutaka Sugimoto 等提出了盾构掘进过程中盾构机工作特性的数学模型[11]。杨霞等综合考虑超挖面积、盾构尾隙、盾构滑动等因素,建立了盾构掘进过程的动态载荷模型[12]。龚国芳等针对盾构掘进过程中纠偏控制精度主要取决于施工人员的熟练程度的情况,提出了一种基于双闭环反馈的自动纠偏策略[13]。岳明等针对盾构机精确载荷模型难以得到的实际工程问题,提出了一种等效载荷的简化模型[14]。

综上所述,目前国内对于盾构机的轨迹纠偏控制方面的研究相比于国外还有很多的不足,多是凭借人工经验进行纠偏控制。当遇到复杂多变的地质情况时,很难做到及时准确的纠偏控制。因此我们需要对盾构机掘进过程中的各种影响因素进行综合分析,在提高和优化动态性能方面,充分利用现代智能控制及其优化算法对相关参数进行整定,设计出鲁棒性、快速性较好的控制器。盾构的纠偏模型的研究非常重要,纠偏模型的准确性直接影响控制效果。因此本文首先研究了盾构掘进工作的原理,分析了盾构纠偏控制所涉及的各系统间的力学关系,建立了盾构的纠偏控制模型。粒子群算法被广泛的应用于各领域的参数优化,可以达到最优的控制效果,因此本文采用粒子群优化PID参数的控制方法对盾构的纠偏控制进行了深入研究,仿真证明了纠偏模型和粒子群优化PID控制策略的有效性,能够解决盾构在掘进过程出现的偏离设计轴线的问题。

1 系统模型

1.1 盾构机的工作原理

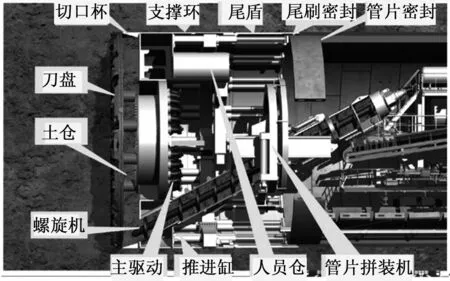

如图1所示,盾构机的组成主要包括以下几个部分:刀盘系统、主驱动系统、撑靴系统、推进系统、鞍架以及后面的配套系统。在实际的掘进过程中,由推进系统提供前进的推力,液压推进系统为盾构机提供前进的动力,由多个液压缸组成,一般分为上下左右四组,可以通过改变每一组的推力改变盾构机的姿态,是纠偏控制的主要动力;刀盘主驱动系统旋转刀盘切削围岩,皮带以及后面的配套设备则将切削下来的碎岩运出隧道;撑靴系统会在切削岩石过程中起到固定盾构机的作用,这就是盾构掘进的一环,盾构机的掘进过程是一环一环进行的,中间还有管片的安装过程在隧道挖掘的同时拼装衬砌管片,使隧道一次成型。推进系统可以控制盾构机在水平方向以及垂直方向的偏转。在本文中主要研究推进系统,将推力系统在水平面上的的控制简化为左右两个液压缸来进行控制。

图1 盾构机构造图

盾构机的纠偏控制系统主要由导航与姿态测量系统、液压推进系统以及盾构主体三部分组成。其中导航与姿态测量系统能够实时的测量出盾构在沿隧道设计轴线掘进过程中的姿态,从而计算实时位置与隧道设计轴线的偏差,然后指导司机控制盾构的掘进方向。液压推进系统是盾构前进的主要动力,也是进行纠偏控制的重要组成部分,可以用来完成盾构前进、转弯、同步运动等操作。通过盾构液压推进系统进行纠偏控制基本原理是,通过姿态测量系统,得到盾构机的实时姿态,然后与设计轴线进行比较,判断是否出现偏差,以及偏差的大小和方向。然后控制液压推进系统中不同的液压缸的推进力,来进行纠偏。通过位姿测量系统实时得到盾构的当前掘进路线,然后与隧道设计轴线比较,得到轨迹偏差;然后规划各分区液压缸的纠偏轨迹,从而得到各分区所需压力,通过压力结合比例控制阀可以得到需要供给推进液压缸的流量,从而达到控制盾构掘进轨迹的目的。

1.2 盾构机液压推力系统

液压推进系统由多个液压缸组成,这些液压缸型号一样,均匀对称的分布。由于液压推进系统液压缸很多,如果对每个液压缸单独进行控制,将会非常复杂,成本也较高。为了方便控制,一般采用分组控制,可以分为上下左右4个分区。对每组液压缸一起进行控制,这样就可以将每一组的液压缸简化为单缸,进行控制,可以很大的减少控制的复杂性,也能达到控制要求。

如图2所示,为简化的盾构机的液压推进系统,由于水平方向和垂直方向的调节可以独立的进行,在本文中只考虑盾构机在水平面上进行姿态纠偏的情况。如图2所示,左右推进油缸由相应的电磁阀独立控制,通过电磁阀的开关,来控制左右两侧液压缸推力的大小。当盾构机在掘进过程中有向左偏转的迹象,则增加左侧液压缸的推力,减小右侧的推力,反之亦然。

图2 盾构机液压推进系统

由于作用在盾构上的力非常复杂,不可能预先求出它的准确值,因此定义了等效负载来估算纠偏系统的整体受力情况。在盾构机进行纠偏操作的过程中,等效载荷主要由阻力和阻力矩组成。为方便起见,设f为阻止盾构向前掘进的阻力,τ代表限制机器旋转的阻力矩。考虑到盾构机的圆柱体机械结构产生的摩擦力比作用于圆柱体上的等效载荷小得多,因此在控制系统的设计中忽略了这种摩擦力。综上所述,根据牛顿力学公式,结合图2可以得到如下的方程:

(1)

(2)

其中:m代表盾构机的总质量;Fi代表作用在液压缸上的反作用力 (i=1 代表左侧液压缸,i=2 代表右侧液压缸);li代表从盾构机质心到接触点Fi的力臂;h代表从盾构机质心到尾部的垂直距离;J=mh2代表盾构机绕旋转轴的转动惯量;θ为盾构的旋转角度;y代表盾构机质心位移。由于盾构机的特殊构造以及施工要求,偏转角度θ是非常小的,通常小于2°,对于θ<<1,则进行近似化的处理:

θ≈(y2-y1)/l

(3)

y≈(l2/l)y1+(l1/l)y2

(4)

其中:l≈l1+l2是两个推进液压缸之间的近似距离。

1.3 盾构机纠偏模型

假设ωi为相应液压缸的输出力,根据力平衡方程可以得到相应液压缸的输出力与负载力平衡方程:

(5)

ωi=Ai1pi1

(6)

式中,Ai1为液压缸无杆腔活塞面积,m2;Ai2为液压缸有杆腔活塞面积,m2;pi1为液压缸无杆腔的压力,Pa;pi2为液压缸有杆腔的压力,忽略;mi为活塞及负载折算到活塞上总质量,kg;yi为液压缸活塞杆的位移,m;Bp为活塞及负载的粘性阻尼系数,Nos/m;K为负载弹簧刚度,N/m。

综上所述,结合(1)~(4)可以得出盾构机纠偏系统的动力学模型,结果如下:

(7)

其中:

2 基于PSO算法的PID控制器

2.1 粒子群优化算法

PID控制由于控制原理简单、参数易于调整等特点,是目前应用的最为广泛的控制器,根据给定值与实际输出值的误差来控制输出,其一般形式为:

(8)

式中,Kp、Ki、Kd为比例、积分和微分系数,也是PID控制器所需要调节的参数。

对于一些非线性、强耦合、大延迟的复杂系统,PID参数的设置是非常困难的。往往是依据传统的经验加上试凑法或者是复杂的公式推导,控制往往达不到预期的效果。于是许多学者提出了一系列智能优化PID控制算法,例如神经网络算法、蚁群算法、人工蜂群算法、遗传算法等。这些算法都能与传统的PID控制相结合,以实现更好的控制效果。粒子群优化算法,是一种基于种群的随机优化技术,由Eberhart和Kennedy于1995年提出。和其他优化算法相比较,粒子群优化算法具有快速收敛、调整参数较少、结构简单、易于工程实现等优点,结合盾构的纠偏控制模型,可以实现盾构的纠偏控制。

粒子群算法首先在解空间随机初始化一组粒子,然后根据适应度函数(性能指标)不断的调整更新粒子,最终找到最优的控制参数。其整定过程如图3所示[15],根据PSO算法的基本原理,粒子的速度和位置在优化的过程中不断的更新状态,在t+1时刻状态更新方程为

图3 PSO-PID优化流程

v(t+1)=ωvt+c1r1(Pt-xt)+c2r2(Gt-xt)

(9)

x(t+1)=xt+v(t+1)

(10)

其中:x表示粒子群位置,v粒子群的速度,ω为惯性系数,c1、c2为加速度常数,r1、r2为0~1的随机数,Pt是粒子本身得到的目前为止最优解,Gt是整个种群目前找大的最优解。

2.2 粒子群算法优化PID参数过程

粒子群PSO优化PID参数主要步骤如下:

(1)初始化PSO各种参数,最大迭代次数MaxIter=200、加速度常数c1=c2=2、惯性权重,设置粒子空间搜索范围,随机产生所有粒子的位置和速度,并确定粒子Pt和Gt。

(2)对每个粒子,求其适应值,这里选用ITAE为适应度函数。将其适应值与该粒子的最优位置的Pt适应值相比较,如果优于之前的,则将其作为当前的Pt。

(3)对每个粒子,将其得到的适应值与整个粒子群最优位置Gt的适应值进行比较,如较好,则将其作为当前的Gt。

(4)根据公式(9)、(10)更新粒子的速度和位置。

(5)如果达结束止条件(达到最大迭代次数,或者达到适应值的下限),则退出,否则返回步骤(2)否则,继续循环,直到得到最优解。

3 仿真与结果分析

3.1 控制系统设计

整体的控制系统框图如图4所示。

图4 控制系统框图

其中,输入r=[yd1yd2]T,为两个液压缸的参考轨迹,在实际过程中,盾构机的速度大概为1 mm/s。y=[y1y2]T为两个液压缸的实际位移。f和τ代表盾构掘进时所受的阻力和阻力矩,它们不是一成不变的,而是由于地质不确定性和其他因素影响,经常会发生突变,也给盾构机的控制带来了很大难度,因此盾构机的纠偏控制,需要有很好的鲁棒性和稳定性。

3.2 纠偏控制仿真实验与分析

根据图4给出的控制系统框图,结合控制系统模型,在Matlab中搭建了纠偏控制系统仿真模型,分别使用传统PID控制和设计的PSO-PID控制器,对盾构的纠偏控制在Matlab平台上进行了仿真研究。其中,参考轨迹的选择为:yd1=1.1 mm/s,yd2=1.2 mm/s,其他参数设置f=90+sin(0.2πt) kN,τ=15+2cos(0.2πt) kNm,m1=120 kg,m2=110 kg,m=235 kg,l1=1.4 m,l2=1.5 m,Bp=764 N/m s-1,Kp=0.001 2 N/m。

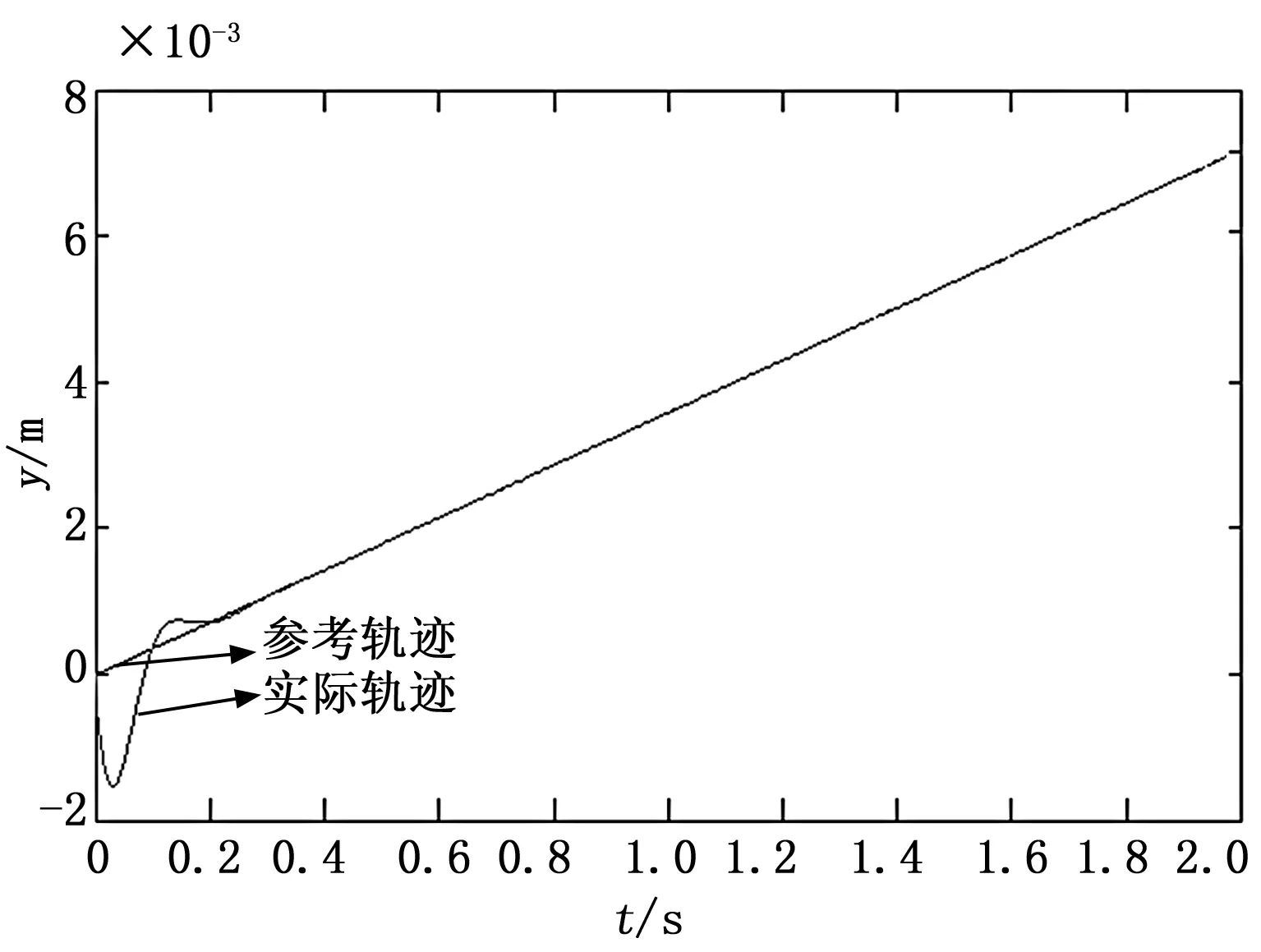

经过多次实验后,结果如图5和图6所示,为通过PSO-PID控制的左右两侧液压缸轨迹跟踪仿真,实验表明这种控制方法能使盾构的实际掘进轨迹跟踪设计的参考轨迹,并且调节时间快,误差小,能够很快的纠正掘进偏差,能够达到纠偏的控制效果。

图5 左侧液压缸的轨迹跟踪曲线

图6 右侧液压缸的轨迹跟踪曲线

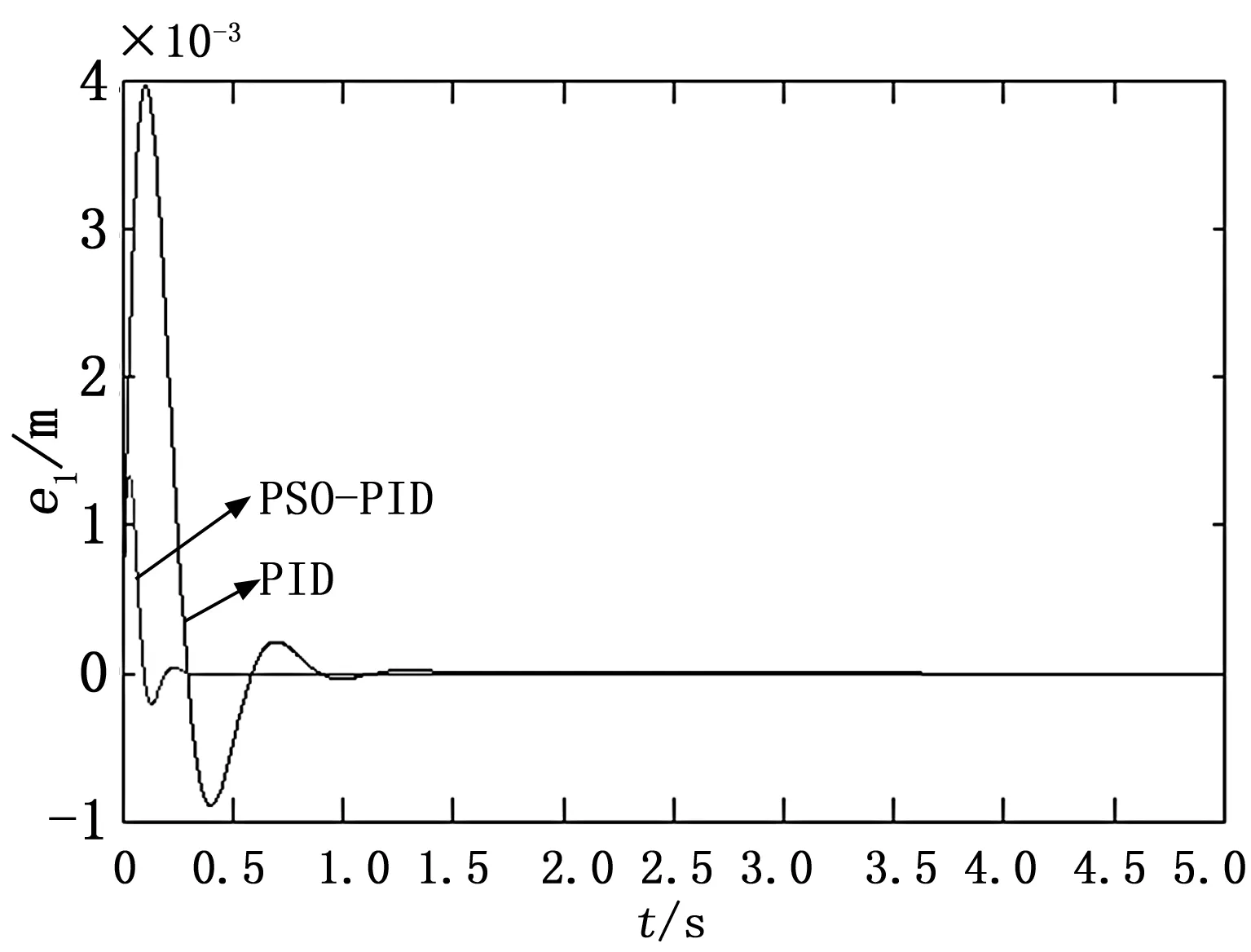

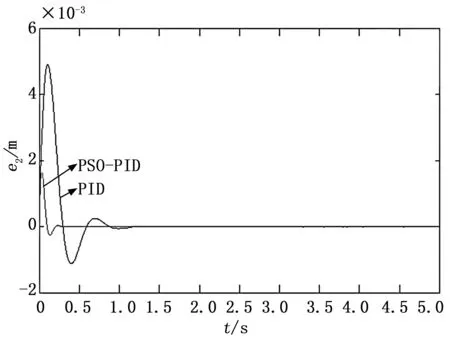

如图7和图8所示,为通过PID控制和PSO-PID控制的左右两侧液压缸轨迹跟踪误差,从图中可以看出两种方法都能达到纠偏效果,但是普通的PID控制超调量较大,调节时间也长一些;经过粒子群优化的PID控制调节时间更短,大约在0.2 s左右,超调量也更小,总体控制效果优于传统的PID控制,有良好的控制效果。

图7 左侧液压缸的轨迹跟踪误差

图8 右侧液压缸的轨迹跟踪误差

综上所述,相比较与传统PID控制,基于粒子群优化的PID控制方法能够使纠偏控制系统快速响应,使系统的实际轨迹能更快、超调更小的跟踪设计轨迹,能够达到实时快速纠偏的控制要求,使盾构机在掘进过程中遇到由于各种因素导致偏离设计轴线时尽快的完成纠偏调控,沿着设计轴线平稳的施工。

4 结束语

本文将一种粒子群优化PID的设计方法应用到盾构纠偏控制中,实现了盾构机在掘进过程中的纠偏控制,使得纠偏控制既能达到响应速度快,超调量小的目的,又能增强系统的鲁棒性,在负载变化的情况下,依然有很好的控制效果。通过仿真实验,证明了该方法的有效性。目前,国内外的盾构纠偏控制,绝大多数依然是使用人工,依靠司机经验调节的方式进行,所以研究自动纠偏控制,提高控制系统的稳定性在实际的工程中是很有意义的。