加速老化对PLA/TiO2复合材料性能影响

贾仕奎,张向阳,赵中国,陈立贵,付蕾

(陕西理工大学材料科学与工程学院,矿渣综合利用环保技术国家地方联合工程实验室,陕西汉中 723000)

一直以来,石油基高分子材料的不可降解污染问题始终是世界研究关注的焦点,值得注意的是,近年来可降解聚合物越来越多地被发掘和利用,如聚乳酸(PLA)、聚己内酯(PCL)、聚丁二酸丁二酯(PBS)等,它们的开发与利用很大程度上缓解了不可降解聚合物制品所带来的严重污染,并且在经济和环境等方面已取得显著的效益[1–4]。作为可降解塑料的代表,PLA由于其自身的易加工、较好的力学性能及良好的生物可降解性已被应用于生物、医疗、食品、包装和纺织等方面[3–6]。然而,合成PLA通常采用丙交酯开环聚合而成,其手性碳链结构导致PLA成型加工过程中结晶速率较低,最终制品的耐热性较差,且存在韧性差的问题,使其不能广泛应用于生活的方方面面。此外,较石油基高分子材料,PLA制品在生产和使用过程中,特别是在湿热、强剪切和光照等作用下较易断链而发生降解和交联,这将直接导致材料性能发生改变,所以研究PLA在不同环境下的性能变化有着十分重要的意义[7–8]。

纳米二氧化钛(nano-TiO2)在聚合物改性方面的应用表现十分出色,其无毒无味,常温下与其它物质不会发生反应并具有良好的光学性能、超亲水性和热稳定性,同时,它还是良好的紫外屏蔽剂[9–11]。张奇锋等[1]将TiO2添加到PLA/热塑性聚氨酯(TPU)共混物中,结果发现,紫外老化48 h后,PLA/TPU/TiO2复合材料的结晶度和拉伸强度较纯PLA分别提高35.1%和1.6%。K.Kamau-Devers 等[12]将PLA/木粉复合材料分别在水中或干燥箱中进行不同温度下的老化测试发现,随着老化温度的升高,复合材料的吸湿率和结晶度提高,且在25℃下老化40 h后,在水中的试样的结晶度较干燥箱中高50%,而玻璃化转变温度(Tg)和结晶温度均有所下降。K.Moraczewski等[13]利用天然植物提取物改性PLA并研究了加速老化(老化温度45℃,紫外光辐照720 h)后复合材料的老化性能,结果表明,与加速老化后的商业化抗氧剂丁基羟基甲苯改性的PLA相比,老化后的PLA/天然植物提取物复合材料的拉伸强度和冲击强度下降较小。而对于采用TiO2改性PLA复合材料的加速老化鲜有报道,同时,研究加速老化前后PLA/TiO2复合材料的表、界面形貌及结晶性能变化对力学性能的影响具有重要意义。因此,笔者选用nano-TiO2为抗老化助剂,采用紫外–湿热老化测试仪模拟自然老化条件,对不同含量nano-TiO2改性PLA复合材料进行紫外辐照并在高湿热条件下加速老化处理,探究加速自然老化对纯PLA及其不同含量nano-TiO2改性PLA复合材料的表、界面形态,结晶与力学性能的影响,以此为基础,研究nano-TiO2改性PLA复合材料在紫外–高湿热环境下的抗老化机理,为PLA在苛刻条件下的开发与应用提供实验支撑。

1 实验部分

1.1 主要原料

PLA:4032D,重均分子量为 1.5×105,熔体流动速率为 7.72 g/(10 min)(190℃,2.16 kg),美国Nature Works公司;

金红石型nano-TiO2:粒度为30~60 nm,密度为4.26 g/cm3,河北源创生物科技有限公司。

1.2 主要设备及仪器

双螺杆挤出机:SHJ–20B型,南京海思挤出设备有限公司;

立式注塑机:MA860/260G型,海天塑机集团有限公司;

扫描电子显微镜(SEM):JSM–6390LV型,日本理学株式会社;

广角X射线衍射(WAXD)仪:Ultima IV型,日本理学株式会社;

偏光显微镜(POM):Scope A1型,德国Carl Zeiss公司;

差示扫描量热(DSC)仪:TGA/DSC1型,瑞士梅特勒–托利多仪器有限公司;

悬臂梁冲击试验机:JJ–5.5型,长春市智能仪器设备有限公司;

万能试验机:LDS–20KN型,长春市智能仪器设备有限公司;

紫外–湿热老化测试仪:ZN–P型,苏州智河环境试验设备有限公司;

电热鼓风干燥箱:WGL–125B型,天津市泰斯特仪有限公司。

1.3 试样制备

将PLA和nano-TiO2放入60℃的烘箱中充分干燥6 h,接着将干燥后的PLA与nano-TiO2按一定配比(nano-TiO2添加质量分数分别为1%和3%)在密封袋中充分混合,再将混合物在双螺杆挤出机中熔融共混,其挤出机各段温度设置为170,185,190,180 ℃,螺杆转速为80 r/min。挤出粒料置于60℃烘箱干燥8 h,再把干燥好的粒料倒入立式注塑机中制成标准试样,注塑机各段温度分别为210,215,205℃,注塑各段压力分别为 90%,80%,65%,相应的各段注塑速度分别为80%,70%,60%,并将注塑试样放置于30℃烘箱中干燥24 h以消除内应力。

1.4 紫外老化试验

将注塑标准试样(哑铃型试样和V型缺口试样)放入紫外–湿热老化测试仪中进行加速自然老化,该老化箱模拟自然条件下的光–湿热环境,采用GB/T 14522–2008测试,加速自然老化测试条件:500 W紫外光源,光照温度75℃,相对湿度95%,冷凝温度35℃,光照冷凝周期6 h,喷淋周期2 h,待老化7 d后取样,每组5个试样。

1.5 性能测试与表征

SEM分析:对老化前后的纯PLA及不同含量nano-TiO2改性PLA复合材料断面和表面形貌进行观察。表面和断面观察试样均取自缺口冲击试样。将缺口冲击试样裁剪为10 mm×10 mm×4 mm块状,并放置于喷金设备中喷金处理30 s。

WAXD分析:对老化前后的纯PLA及一系列PLA/nano-TiO2复合材料进行结晶型态分析,待测试样取自缺口冲击试样。待测试样为10 mm×10 mm×4 mm块状,并采用Cu靶Kα射线,波长0.154 nm,电流40 mA,电压40 kV,扫描速度 5°/min,扫描范围 5°~70°。

DSC分析:对老化前后的纯PLA及PLA/nano-TiO2复合材料颗粒进行结晶性能分析,试样质量8~20 mg。为了分析热湿对复合材料结晶性能的影响,采用第一次升温曲线,加热速率10℃/min,从室温~220℃,氮气保护,流速为50 mL/min。根据结晶焓与熔融焓,按式(1)计算结晶度(Xc):

式中:ΔHm——复合材料的熔融焓;

ΔHcc——复合材料的冷结晶焓;

ΔHf——完全结晶时PLA的熔融焓,其值为93.6 J/g ;

WPLA——复合材料中PLA的质量分数[14]。

POM分析:选取未老化和老化7 d后的缺口冲击试样进行超薄切片,切片厚度为0.01~0.1 mm,再将薄片放置在盖玻片上,滴加硅油后并轻轻按压盖玻片使切片平整,再放置于POM下观察并采集晶体形貌照片。

拉伸性能按照GB/T 1040–2006测试,测试条件:温度25℃,拉伸速度10 mm/min,测试结果采用5个试样的平均值。

缺口冲击强度按照GB/T 1843–2008测试,测试条件:温度温度25℃,试样尺寸64 mm×10 mm×4 mm,测试结果采用5个试样的平均值。

2 结果与讨论

2.1 加速自然老化对复合材料形貌的影响

(1)断面形貌。

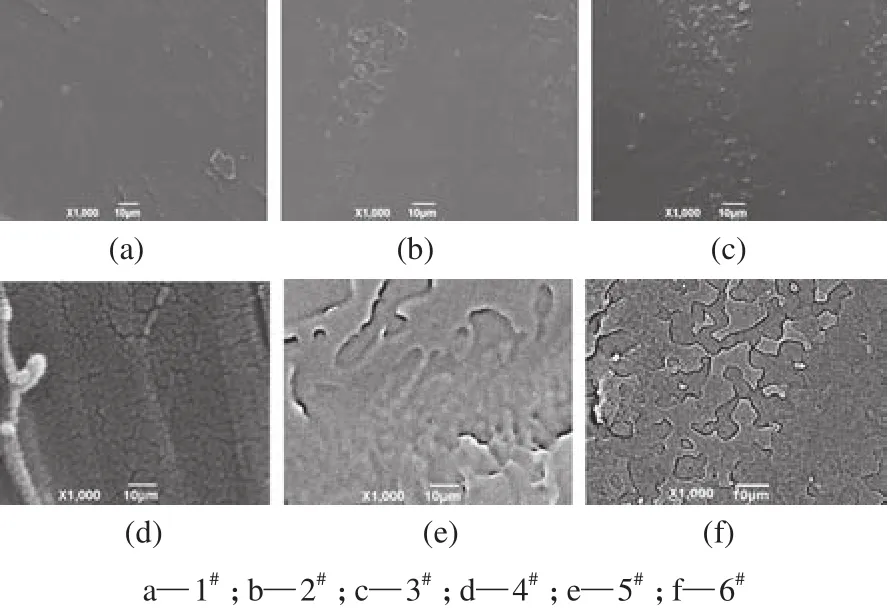

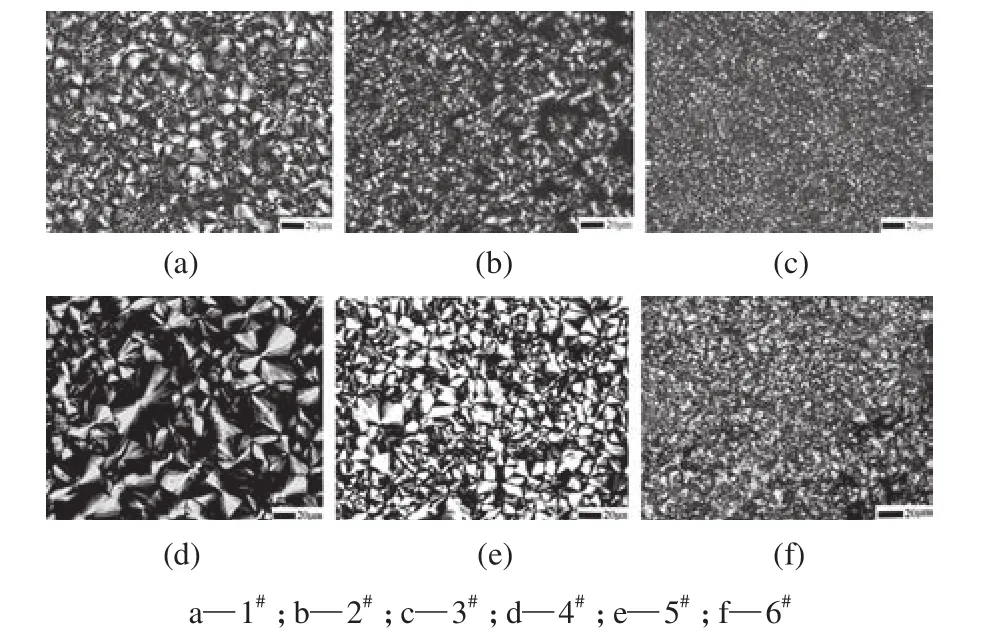

纯PLA及PLA/nano-TiO2复合材料老化前和老化7 d后的缺口冲击试样断面形貌的SEM照片如图1所示,老化0,7 d的纯PLA试样分别命名为1#,4#,添加质量分数 1% TiO2的 PLA/TiO2复合材料试样老化0,7 d分别命名为2#,5#,添加质量分数3% TiO2的PLA/TiO2复合材料试样老化0,7 d分别命名为 3#,6#。

图1 纯PLA及PLA/nano-TiO2复合材料老化前后断面形貌SEM照片

从图1a可以看出,未老化的纯PLA试样(1#试样)的冲击断面平整光滑,呈现典型的脆性断裂特征[15–17]。当添加质量分数1%的nano-TiO2后,未老化的复合材料试样断面(2#试样)出现大量的断裂细纹,如图1b所示,表现出一定的韧性断裂特征。这可能是因为nano-TiO2纳米颗粒的加入降低了PLA晶体的粒度,从而改善了冲击韧性。随着nano-TiO2质量分数增加到3%,未老化的复合材料(3#试样)的断面出现了少量的大的断裂平台,如图1c所示,这表明高含量的nano-TiO2降低了复合材料的冲击韧性。从图1d可以看出,老化7 d后的纯PLA试样(4#试样)断面出现大的裂纹。这是由于纯PLA在紫外光和湿度、温度等因素共同影响下,导致分子链运动加剧,出现部分水解和交联固化所致。当nano-TiO2质量分数分别为1%和3%时,老化7 d后,复合材料试样(5#,6#试样)断面的SEM照片与相应的未老化的相比,裂纹深度和数量变化较小,如图1e~图1f所示。这是因为一方面nano-TiO2的添加可以一定程度上细化PLA晶粒,提高冲击韧性,另一方面,在热湿及紫外共同作用下其晶粒将会进一步完善,同时少量的水分子将扩散于PLA无定形区内而发生水解,最终导致老化后的冲击试样断面呈现粗糙断面特征。

(2)表面形貌。

纯PLA及PLA/nano-TiO2复合材料试样老化前后,其表面形貌的SEM照片如图2所示。

图2 纯PLA及PLA/nano-TiO2复合材料试样老化前后表面形貌的SEM照片

从图2a和图2b可看出,未老化的纯PLA试样(1#试样)和添加质量分数1% nano-TiO2的未老化PLA/TiO2复合材料试样(2#试样)的表面较平整光滑。当添加质量分数3%的nano-TiO2后,未老化的复合材料试样(3#试样)表面出现少量聚集颗粒,如图2c所示。这表明高含量的nano-TiO2在PLA基体中出现了轻微的团聚。从图2d可以看出,经过老化7 d后,纯PLA试样(4#试样)表面出现大量的微裂纹。这是因为在紫外耦合湿热条件下,导致PLA试样表面出现明显的水解和交联。当添加质量分数1%的nano-TiO2时,经老化7 d后,复合材料试样(5#试样)的表面出现凝胶状,如图2e所示。这归因于nano-TiO2的抗紫外作用,降低了PLA分子链的降解和交联,而湿热作用仍导致了部分PLA分子链的水解,呈现出凝胶状形态。当nano-TiO2质量分数增至3%时,经老化7 d后,复合材料试样(6#试样)的表面呈现少量大裂纹。这可能是由于高含量的nano-TiO2出现部分团聚,使富含nano-TiO2的部分降解和交联较弱,相应较低含量部分老化严重,从而出现明显的老化裂纹分割现象。

2.2 加速自然老化对复合材料结晶型态的影响

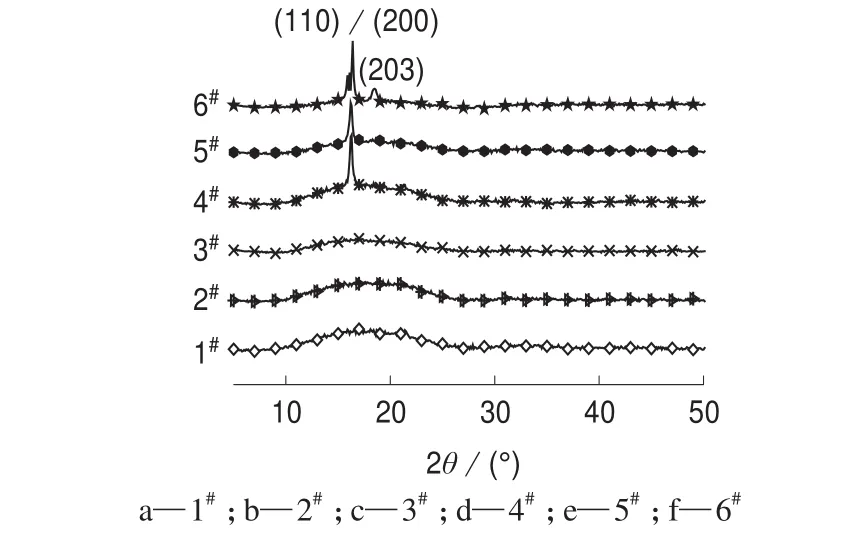

老化前后纯PLA及PLA/nano-TiO2复合材料的WAXD曲线如图3所示。

图3 纯PLA及PLA/nano-TiO2复合材料老化前后的WAXD曲线

通常PLA的衍射峰主要在2θ为15.5°,18.6°,29.4°处,分别归属于α晶、α’晶、α晶的特征峰。从图3可以看出,老化前,纯PLA (1#试样)和添加质量分数1% nano-TiO2的复合材料(2#试样)的WAXD曲线大致相似,并在2θ=16.8°附近出现了“馒头峰”,这是一种半结晶型聚合物的特征衍射峰,表明质量分数1%的nano-TiO2加入到PLA中并没有改变PLA的晶型,而当nano-TiO2的质量分数增加到3%时,复合材料(3#试样)的WAXD曲线出现了更为平坦衍射峰,这说明高含量的nano-TiO2的加入使得PLA基体的晶体的完善度下降,而衍射峰的位置没有变化,也表明高含量的nano-TiO2没有改变PLA的晶型。值得注意的是,与未老化的纯PLA相比,紫外–湿热老化7 d后,纯PLA (4#试样)在2θ=16.8°附近出现了明显的衍射峰,对应的晶面为(110)和(200),主要以稳定的α晶存在,表明在湿热环境下促使部分碎晶或未充分结晶的晶体变得完善,导致其衍射峰明显增强。同时,添加质量分数1%的nano-TiO2时,老化7 d后,复合材料(5#试样)的WAXD曲线与老化7 d后的纯PLA相似,当添加nano-TiO2质量分数达到3%时,老化7 d后,复合材料(6#试样)的WAXD曲线在18.6°附近出现了轻微的衍射峰,其晶面为(203),为相对不稳定的α’晶,这说明在较高含量的nano-TiO2和紫外–湿热条件下,诱导PLA出现了部分不稳定的晶体。

2.3 加速自然老化对复合材料结晶性能的影响

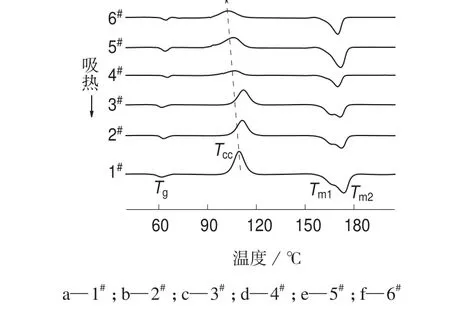

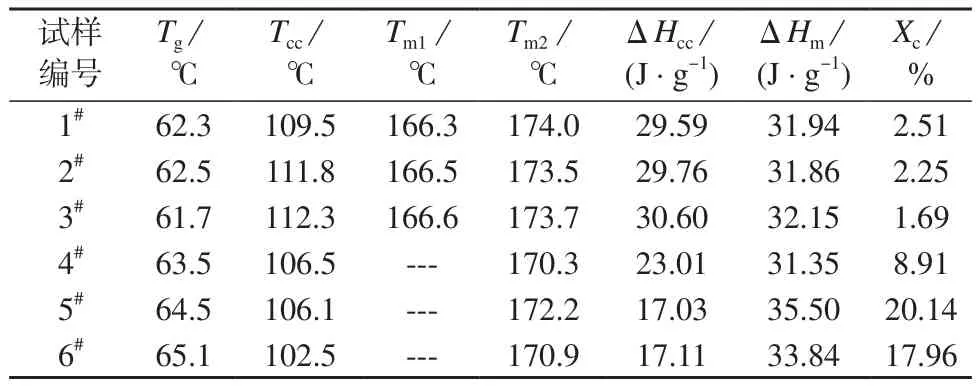

纯PLA及PLA/nano-TiO2复合材料老化前后的第一次升温DSC曲线如图4所示,相应的热性能参数列于表1。

从图4和表1可以看出,与未老化时相比,老化7 d后,纯PLA与PLA/nano-TiO2复合材料的冷结晶峰均向低温移动,且冷结晶峰面积减小;此外,老化7 d后,纯PLA与PLA/nano-TiO2复合材料的双熔融峰消失。这些结果进一步表明在湿热作用下,PLA出现了部分降解以及少量的水分子扩散于PLA无定形区而提高了分子链的运动能力,从而导致冷结晶峰温度降低,同时,由于在热的作用下,PLA基体中未充分长大的碎晶进一步完善,促使了冷结晶峰面积下降,并消除了熔融再结晶行为,这与文献[12–13]的研究结果一致。

图4 纯PLA及PLA/nano-TiO2复合材料老化前后第一次升温DSC曲线

表1 纯PLA及PLA/nano-TiO2复合材料老化前后第一次升温DSC曲线相关热性能参数

从表1还可以看出,未老化时,纯PLA的Tg为62.3℃,Tcc为109.5℃,Tm1和Tm2分别为166.3℃和174.0℃,随着nano-TiO2含量的增加,Tg,Tm1和Tm2变化较小,而Xc随着nano-TiO2含量的增加出现了轻微的降低。这是由于nano-TiO2的加入使得分子链的堆积规整度降低和缠结变得困难,直接导致复合材料的结晶度下降。与未老化时相比,老化后,纯PLA的Tcc下降了3.0℃,Tm2下降了3.7℃,这说明老化7 d后的纯PLA出现了部分降解与交联,从而导致冷结晶温度和熔点降低。然而,老化7 d后,纯PLA的Xc较未老化时提高了6.4%,而添加质量分数1%或3%的nano-TiO2的复合材料老化7 d后的Xc分别较未老化时提高了17.89%和16.27%,这与WAXD分析结果一致,表明在紫外–湿热共同作用下PLA基体的冷结晶峰降低,晶粒得到细化,最终结晶度提高。

2.4 加速自然老化对PLA材料的晶体形貌影响

纯PLA及PLA/nano-TiO2复合材料老化前后的POM照片如图5所示。

图5 纯PLA及PLA/nano-TiO2复合材料老化前后的POM照片

从图5a可以看出,对于未老化的纯PLA,其少量的球晶完善且尺寸大,大部分为不完整的碎晶。原因是PLA本身均相成核需要很大的能量,且PLA特殊的手性分子链结构导致规整度较低,致使不能快速成核并长大,最终呈现少量的完整的球晶和大量的不完整的碎晶。加入质量分数1%的nano-TiO2后,纳米颗粒作为异相成核点,晶核的数量增多,晶体的完善度下降。这是由于在有限的空间内晶核互相挤压生长,最终以无数的碎晶分布[18–19],如图5b所示。而加入质量分数3%的nano-TiO2后,晶核密度再度增大,晶粒更加细小,完善度也进一步下降,如图5c所示。其分析结果与WAXD一致。从图5d~图5f可以看出,经7 d老化处理后,无论是纯PLA还是nano-TiO2改性的PLA复合材料,它们的晶体完整度均提高,晶粒尺度增大,这说明在紫外照射和湿热作用下,PLA及其复合材料中未充分结晶的部分充分结晶,结晶性能得到增强,这与DSC分析结果一致。

2.5 加速自然老化对复合材料力学性能的影响

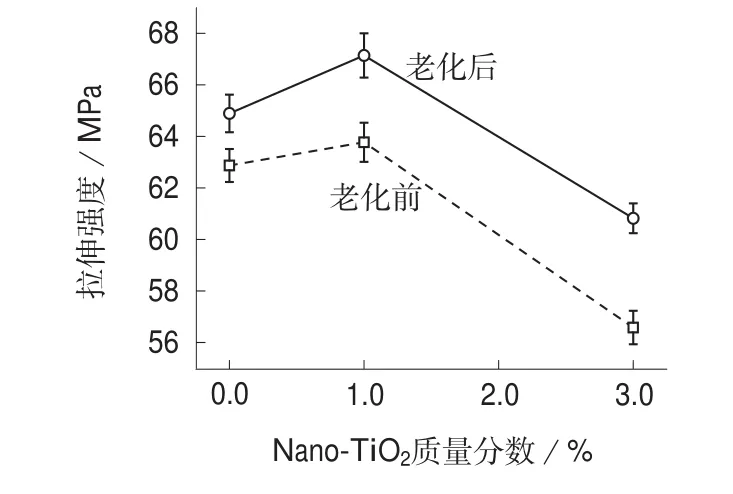

不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的拉伸强度如图6所示。

图6 不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的拉伸强度

从图6可以看出,老化前,纯PLA的拉伸强度为62.8 MPa,当添加质量分数1%的nano-TiO2后,PLA/nano-TiO2复合材料的拉伸强度为63.8 MPa,进一步增加nano-TiO2的质量分数达到3%时,复合材料的拉伸强度下降到56.6 MPa。表明低含量的nano-TiO2在PLA基体中分散较好,且细化了晶粒,导致拉伸强度出现一定程度的提高。而高含量的nano-TiO2在PLA基体中出现部分团聚,导致出现更多的应力集中点和缺陷,且结晶体的完整度下降,最终使拉伸强度显著下降。老化7 d后,纯PLA的拉伸强度为64.9 MPa,与未老化的纯PLA相比,其拉伸强度提高了3.34%。当添加质量分数1%的nano-TiO2后,老化7 d后的复合材料的拉伸强度为67.1 MPa,较未老化的提高了5.17%。当添加nano-TiO2的质量分数为3%时,老化7 d后的复合材料的拉伸强度为60.8 MPa,较未老化时提高了7.42%。表明在紫外光照和湿热耦合的苛刻老化条件下,添加nano-TiO2起到了提高结晶度、细化晶粒与抗紫外老化的效果,导致老化7 d后的PLA/nano-TiO2复合材料的拉伸强度较未老化时高。

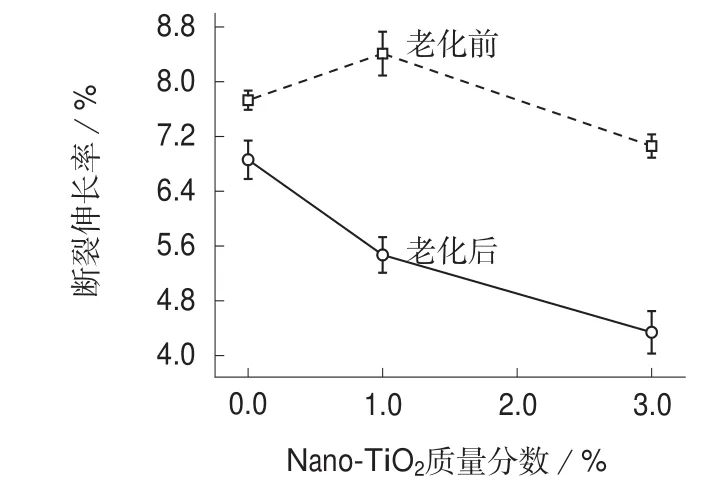

不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的断裂伸长率如图7所示。

图7 不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的断裂伸长率

从图7可以看出,老化前,纯PLA的断裂伸长率为7.73%,添加质量分数1%的nano-TiO2后,未老化复合材料的断裂伸长率为8.41%,进一步增加nano-TiO2的添加量,未老化复合材料的断裂伸长率出现了下降,添加nano-TiO2质量分数为3%时,未老化复合材料的断裂伸长率为7.06%。表明低含量的nano-TiO2在PLA基体中分散较好,且细化了晶粒,导致断裂伸长率出现了一定程度的提高,而高含量的nano-TiO2在PLA基体中出现部分团聚,导致出现更多的应力集中点和缺陷,致使断裂伸长率下降。老化7 d后,纯PLA的断裂伸长率为6.86%,与未老化的纯PLA相比,其断裂伸长率下降了11.25%。当添加质量分数1%的nano-TiO2后,老化7 d后的复合材料的断裂伸长率为5.47%,较未老化时降低了34.96%。当添加nano-TiO2质量分数为3%时,老化7 d后的复合材料的断裂伸长率为4.34%,较未老化的降低了38.53%。表明在紫外光照和湿热耦合苛刻老化条件下,nano-TiO2添加提高了基体结晶度,致使其塑性变差,同时,PLA基体出现的部分交联和高含量nano-TiO2团聚带来的缺陷进一步导致断裂伸长率下降。

不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的缺口冲击强度如图8所示。

图8 不同nano-TiO2含量的PLA/nano-TiO2复合材料老化前后的缺口冲击强度

从图8可以看出,老化前,纯PLA的缺口冲击强度为7.64 kJ/m2,添加质量分数1%的nano-TiO2后,未老化复合材料的缺口冲击强度增至8.56 kJ/m2,当添加nano-TiO2的质量分数增至3%时,未老化复合材料的冲击强度下降到7.02 kJ/m2。表明添加少量的nano-TiO2可以较好地分散在PLA基体中并降低PLA的晶体尺度,从而使得最终复合材料的缺口冲击强度增大,然而高含量的nano-TiO2在PLA基体中出现部分团聚,增加了界面间隙和缺陷,在外力作用下这些缺陷将作为应力集中点或断裂起始点进而导致缺口冲击强度下降。与老化前的纯PLA相比,老化7 d后的纯PLA的缺口冲击强度下降到4.76 kJ/m2,下降了37.69%。这是由于紫外和湿热老化后,PLA的晶体尺度增大,晶体尺寸均匀性降低,且表面出现明显的降解和交联细纹,在冲击作用下,基体无法有效地吸收和传递外界能量,导致缺口冲击强度下降。而添加质量分数1%的nano-TiO2后,老化7 d后的复合材料的缺口冲击强度为7.28 kJ/m2,较未老化时降低了14.95%。当添加nano-TiO2质量分数达到3%时,老化7 d后的复合材料的缺口冲击强度为6.14 kJ/m2,较未老化时降低了12.54%,与老化前后纯PLA的缺口冲击强度下降程度相比下降较小,说明nano-TiO2起到了较好的细化晶粒和抗老化作用,从而降低了冲击韧性的衰减程度。

3 结论

(1)通过SEM对紫外和湿热老化前后的纯PLA及Nano-TiO2改性PLA复合材料试样的表面及断面形貌进行观察发现,与未老化的纯PLA相比,老化7 d后的纯PLA断面出现少量的大裂纹,而表面出现了大量的微裂纹;添加质量分数1%或3%的nano-TiO2后,PLA/Nano-TiO2复合材料老化前后的断面形貌变化较小,添加质量分数1%的nano-TiO2后,老化7 d后复合材料的表面呈现出凝胶状,而添加质量分数3%的nano-TiO2后,老化7 d后复合材料的表面出现了少量的大裂纹。

(2)通过对老化前后的纯PLA及PLA/Nano-TiO2复合材料的晶型、结晶度和晶体形貌观察发现,老化7 d后,纯PLA及PLA/nano-TiO2复合材料的结晶峰衍射强度增加,且添加nano-TiO2质量分数达到3%时,PLA/nano-TiO2复合材料老化7 d后出现了轻微的α’晶型;与未老化的纯PLA相比,老化后的纯PLA的结晶度提高了6.4%,添加质量分数1%或3%的PLA/nano-TiO2复合材料的结晶度较相应未老化时分别提高了17.89%或16.27%;同时,与未老化时相比,老化7 d后相应的纯PLA及其复合材料的晶体尺度变大,完善度提高。

(3)通过力学性能测试发现,老化前,添加质量分数1%的nano-TiO2可以提高PLA/nano-TiO2复合材料的拉伸强度、断裂伸长率和缺口冲击强度。与老化前的纯PLA相比,老化7 d后的纯PLA的拉伸强度提高了3.34%,断裂伸长率与缺口冲击强度分别下降了11.25%和37.69%;而添加质量分数1%或3%的nano-TiO2后,PLA/nano-TiO2复 合材料的拉伸强度分别较未老化时提高了5.17%和7.42%,断裂伸长率分别较未老化时下降了34.96%和38.53%,缺口冲击强度分别较未老化时下降了14.95%和12.54%。