红山稠油油藏蒸汽吞吐CO产出规律物理模拟研究

杨生榛,刘冬冬,蒲万芬,朱秋波,杨 洋

(1.中国石油克拉玛依红山油田有限责任公司,新疆克拉玛依834000;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500)

蒸汽吞吐作为一种常规的热力采油技术,在世界范围内被广泛地应用于稠油的开发[1-8]。由于蒸汽温度较高,注入地下后会与原油发生复杂的物理化学作用,降低原油的黏度。然而,在这一过程中,会伴随产生一定量的有害气体[9-12]。以克拉玛依红山油田有限责任公司(以下简称红山油田)为例,红山油田在蒸汽吞吐开采稠油过程中发现伴随有CO 大量产出,根据中国国家职业卫生标准GBZ 2.1—2007《工作场所有害因素职业接触限值 第1 部分:化学有害因素》,生产场所中CO 的最高允许生成量仅为20 mg/m3,而红山油田检测到大量油井的CO 生成量明显高于该标准,其中部分井的产出气中CO的含量甚至达到1 000 mg/m3以上,对现场生产人员的人身安全造成了极大的危害。此外,CO属于无色无味的气体,难以被察觉,这进一步增加了生产人员受到危害的可能性,因而需要制定相应的CO防治措施以保障人员安全。但是,国内外关于蒸汽吞吐生产过程中CO 大量产出的问题鲜有报道,对于CO 在蒸汽吞吐过程中的产出规律的认识更是缺乏,这大大制约了相应的CO 防治措施的制定。笔者研究团队在前期研究中,通过室内实验初步研究了红山油田CO生成量较高的成因[13],发现红山油田地层岩石矿物对水气转换反应的催化能力不足是CO 生成量较高的主要原因,并据此提出了添加催化剂的治理措施建议。然而,从工程角度来说,添加药剂会大大增加生产成本,不利于稠油开发的经济效益。因此,在前期研究基础上进行了进一步的研究,通过物理模拟分析了多工艺参数影响下CO的产出规律,以期找出对CO生成量影响较大的主控因素,通过主控因素的调节降低CO 生成量,为CO 防治措施的制定提供进一步的理论指导。

1 实验部分

1.1 实验装置及原料

WFS-0.25L型高温高压反应釜,Agilent GC7890B气相色谱仪,红山油田红003井区现场原油(50 ℃时黏度为12 884 mPa·s),红山油田红003 井区现场岩样(岩样矿物组成为:51 % SiO2、5 % CaCO3、10 %Cr2O3、11%CaF2、10%Cu5FeS4、13%Al2O3),纯水。

1.2 实验步骤

采用高温高压反应釜对蒸汽吞吐时CO 的产出过程进行物理模拟,实验具体步骤如下:①将90 g原油(原油中混入50 g现场岩样碎屑)和20~60 g纯水先后加入反应釜中;②向反应釜内通氮气除氧20 min后,利用氮气将釜内压力加至5 MPa;③升高反应釜温度至150~270oC后,搅拌反应1~5 d;④反应完毕后,收集反应釜内产出气并利用气相色谱仪测定产出气中CO生成量。

2 结果与讨论

2.1 工艺参数对于CO生成量的影响规律分析

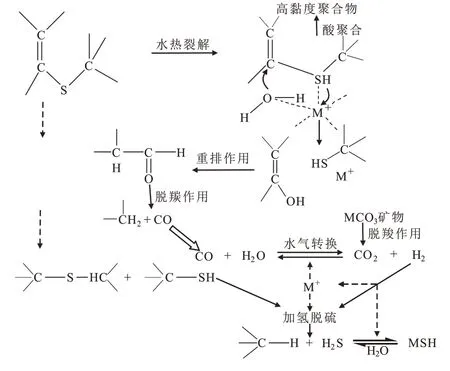

当蒸汽注入地下后,会与原油发生水热裂解反应[14],该反应十分复杂,由许多基元反应组成,(图1)[15],可以看出,CO 主要是由含羰基物质的脱羰基作用产生,随后会通过水气转换反应生成CO2,因此,CO 只是水热裂解反应过程中的一个中间产物,水气转换反应的进行程度会直接影响CO 最终的生成量。水气转换反应作为一个平衡反应,其反应程度会受到多种因素的影响,而在蒸汽吞吐过程中,蒸汽温度、注汽量、焖井时间等工艺参数均有可能影响水气转换反应的进行程度,因此,有必要针对上述因素进行分析。

图1 水热裂解反应[15]Fig.1 Aquathermolysis reaction

单因素分析法是分析因素影响规律的常用方法,但是该方法无法分析出因素间所存在的交互作用以及各因素中的主次程度。为了更加全面地了解各因素对CO 产出的影响,采用响应面法对CO 的产出因素进行研究。响应面法作为一种统计建模方法,可以通过多元回归方程拟合影响因素与响应值之间的函数关系,并可利用回归方程对参数的影响主次程度及交互作用进行分析,其模型基本形式如下:

式中:y为响应值;xi、xj为自变量;β0为常数项;βi为一次项系数;βii为二次项系数;βij为交互作用项系数;ε为误差项。

选择蒸汽温度、注汽量、焖井时间三因素构建因素水平表,因素水平根据红山油田实际生产过程中的工艺参数进行了确定,最终得到因素水平表(表1)。

表1 因素水平表Table1 Orthogonal table

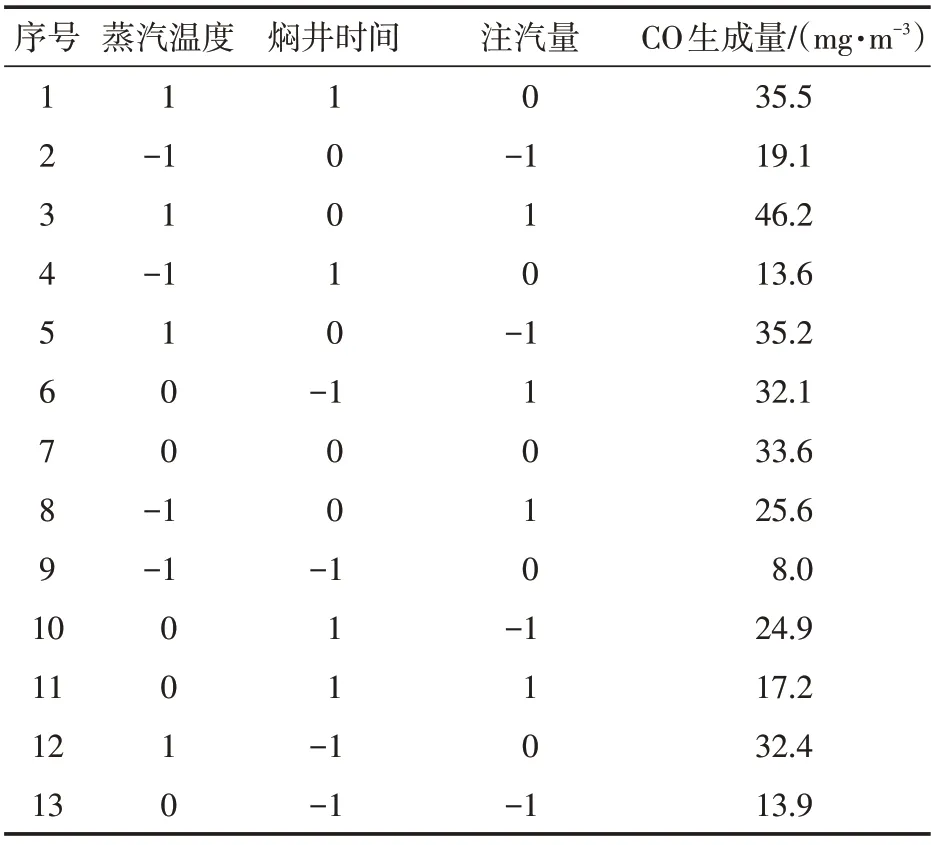

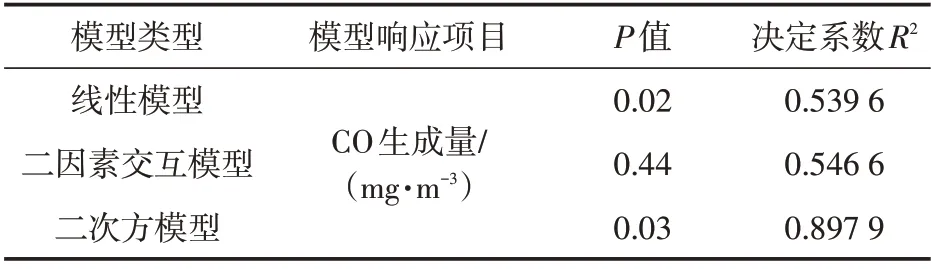

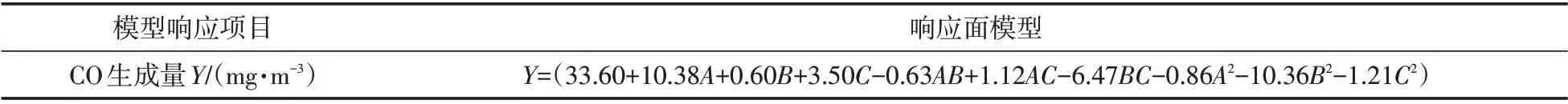

根据因素水平表设计得到实验方案及相应结果(表2)。蒸汽温度、焖井时间及注汽量的调整在室内试验中通过调整反应釜温度、反应时间及加入反应器内的水量来实现。根据表2中数据利用最小二乘法进行参数估计,得到如表3所示的多种模型形式的响应面回归模型分析结果。模型分析结果中的P值通常用于判定模型响应值与回归方程关系显著性,P≤0.05 说明影响显著。从表3中可以看出,线性模型形式和二次方模型形式相对应的P值均小于0.05,说明多元回归关系显著,而二因素交互模型形式对应的P值大于0.05,说明回归关系不显著。此外,二次方模型形式所对应的决定系数R2相对于线性模型形式所对应的R2来说明显更接近于1,说明二次方模型形式对于实验数据的拟合度明显高于线性模型形式,二次方模型形式对实验数据的拟合效果更好。通过以上综合对比最终选择二次方模型形式用于建立响应面模型,最终得到响应面模型(表4)。

根据表4中响应面模型三因素前系数的大小可比较出因素对于响应值的影响能力,系数越大,影响能力越大。从表4可知,蒸汽温度、焖井时间及注汽量三因素对于CO 生成量的影响能力大小为蒸汽温度>注汽量>焖井时间,蒸汽温度是其中的主控因素。此外,根据响应面模型,得到三因素及其交互作用对CO 生成量的影响(图2)。从图2可以看出,随着蒸汽温度的增加,CO 生成量表现出增加的趋势,无论焖井时间或注汽量在较高水平还是较低水平,这一趋势并未有明显变化,而焖井时间及注汽量的交互作用较为显著,CO生成量随焖井时间的增加先上升后下降,当注汽量较高时,CO 生成量的下降幅度更大,当焖井时间较短时,CO 生成量随注汽量的增加而增加,但是当焖井时间较长时,CO 生成量随注汽量的增加而减弱。产生以上变化规律的原因如下:蒸汽温度的上升一方面会加速脱羰基反应,加快CO 生成速度,另一方面会影响水气转换反应,由于水气转换反应是放热反应,其平衡常数会随着温度的升高而逐渐降低[16],降低CO转换率,两方面共同作用造成了CO 生成量增加;脱羰基反应速度相对较快,而水气转换反应作为一个平衡反应,反应速率相对较慢,随着焖井时间的增加,CO 生成量先增加后减少,较长的焖井时间使CO有足够的时间通过水气转换反应被消耗掉,当注汽量较高时,水气转换反应平衡向右移动,提高了CO 的转化率,当焖井时间较短时,水气转换反应进行不充分,CO 来不及被消耗掉,因此,只有在较长的焖井时间下提高注汽量才能降低CO生成量。以上分析也进一步表明,蒸汽温度作用主控因素,不易被其他因素所影响,而焖井时间及注汽量均会相互影响。

表2 实验方案及结果Table2 Experimental schemes and results

表3 响应面模型分析Table3 Analysis of response surface models

表4 响应面模型Table4 Response surface models

图2 各因素及其交互作用对CO生成量的影响Fig.2 Effect of factors and their interaction on carbon monoxide concentration

2.2 降低蒸汽温度调控CO生成量的可行性

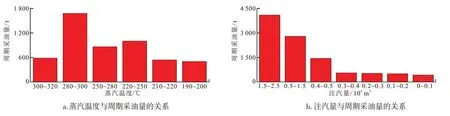

根据2.1部分的分析可知,工艺参数中主控因素蒸汽温度的调整可以较为显著地影响CO的生成量,因此,可以考虑将蒸汽温度的调整作为一项减少CO产出的措施。然而,在生产过程中,蒸汽温度的具体调整还需考虑蒸汽温度变化对原油产量的影响。图3是红山油田1 411口蒸汽吞吐生产井生产数据的统计结果,可以看出,周期采油量随蒸汽温度的增加并未表现出明确的变化规律,但总体来看,当蒸汽温度低于220oC后,周期采油量相对较低;另一方面,周期采油量随注汽量的增加表现出明显的增加趋势,这可能是因为在生产过程中相对于蒸汽温度,注汽量对于原油的产量影响更大。从红山油田现场数据的统计结果推断,如果蒸汽温度降低至220oC以下,周期采油量会受到较大负面影响,但如果在降低蒸汽温度的同时适当增加注汽量,将有可能使蒸汽温度降低对原油产量的负面影响减弱甚至消除,同时根据2.1 部分的分析可知,当焖井时间足够长时,增加注汽量也有助于进一步降低CO生成量。因此,在保证周期采油量不受到明显影响的条件下,降低蒸汽温度将成为一项可能的降低CO生成量的措施。

图3 蒸汽温度及注汽量与周期采油量的关系Fig.3 Relation between periodic oil production and steam temperature,steam injection,respectively

3 结论

1)蒸汽温度、注汽量、焖井时间等工艺参数会影响CO 生成量,其中蒸汽温度影响最大,注汽量影响其次,焖井时间影响最小。

2)降低蒸汽温度可以有效减少CO 的生成量,但当蒸汽温度降低至220oC 以下时周期采油量会发生较大程度的降低,适当增大注汽量可能在一定程度上减少周期采油量的降低幅度。

3)对于红山油田CO 超标程度相对较低的井,建议将蒸汽温度降低至220oC,使CO 生成量降低至20 mg/m3以下;对于CO超标程度相对较高的井,建议将蒸汽温度降低至220oC以下,同时增大注汽量,在降低CO 生成量至20 mg/m3以下的同时保证周期采油量不发生明显的降低。