页岩气井泡沫排水采气技术应用研究

——以平桥南区为例

李佳欣,张宁波,周成香

(中国石化重庆页岩气有限公司,重庆408400)

平桥南区页岩气井随着生产时间不断推移,井口压力逐渐降至管输压力附近,导致滑脱效应明显,存在气体无法有效携液而产生液体聚集,气井稳产困难,生产时间降低,甚至发生水淹而停产的问题[1-4]。泡沫排水采气工艺是一种有效减少井中的重力梯度和油管磨阻损失的方法,在不补充井底流压的情况下,减小井底回压,能有效利用气体将积液携出,保证气井正常生产[5-7]。其原理是通过在气井井口注入起泡剂,利用气体扰动使积液与起泡剂充分混合,形成密度较低的气液混相,使液体分布在泡沫膜中,增大其表面积,同时减少气体滑脱效应,降低液体表面张力[8]。

在国内外页岩气田的开发中,泡沫排水采气工艺运用十分广泛,包括Allinance 页岩气田80 口井采用该技术后,增加产量达29%。长宁、威远等页岩气田中也广泛使用,且具有一定成效[9],但对其泡排制度并没能详细地说明和介绍。平桥南区产出水为压裂液残液、水型为CaCl2型、矿化度为0.02~0.05 g/mL,对泡排用起泡剂的适应性及制度还需进一步探索[10]。

1 泡排剂优选及性能评价

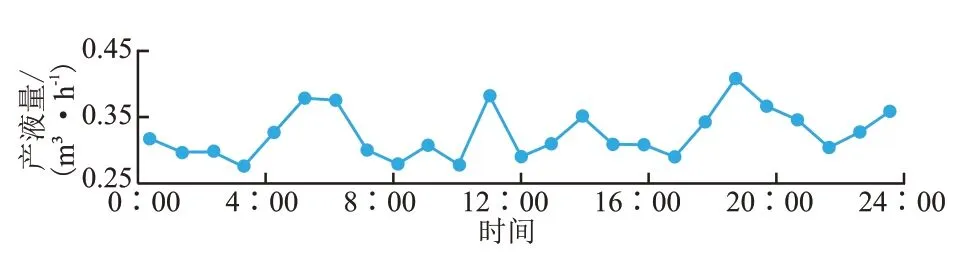

目前平桥南区使用的泡排剂是XHY-4M 型和KD-06 型两种液体起泡剂。相对于固体泡排棒,液体起泡剂采用多连管式液体注剂设备,在不关井的情况下即可实现加注;同时也不受限于井下管柱结构及井斜角过大等因素的影响,能够较为顺利地进入井底,与井下液体发生混合,有利于积液的排除。因此目前在平桥南区多采用从套管环空注入的方式添加液体泡排剂。

1.1 起泡剂性能对比

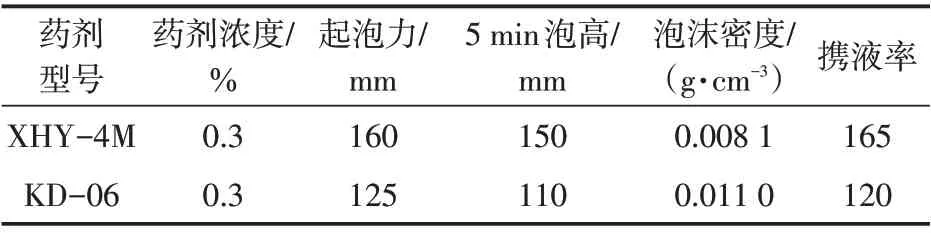

起泡性能数据(80 ℃,矿化度为0.05 g/mL)见表1。XHY-4M 型液体起泡剂表面活性剂主要以阴离子和非离子混合为主,KD-06 型液体起泡剂表面活性剂主要以两性离子为主,通过实验室性能评价,这两种类型的表面活性剂均是很好的水溶性发泡剂,但以阴非离子为主表面活性剂在较低的浓度即可产生较好的起泡效果(图1),考虑到页岩气井的经济开发,其更具适应性。

表1 起泡剂优选评价Table1 Evaluation of foaming agent optimization

图1 表面活性剂浓度与流动压力梯度的关系Fig.1 Relation between surfactant concentration and flow pressure gradient

1.2 起泡剂性能评价

取1 800 mL 水样(平桥南区采出水)加热至80 ℃,均分成3份,对XHY-4M型液体起泡剂在实验室内的起泡能力、携液量等指标进行测试。

1)起泡力及泡沫稳定性

将第一份水样均分为5 份备用。测试液样加入液体起泡剂分别配置成体积浓度0.1 %、0.3 %、0.5%、0.7%、1%的混合液。用200 mL 移液管移取50 mL 混合液沿罗氏泡沫仪管壁冲洗管壁,待冲洗液流完后关闭罗氏泡沫仪下端阀门,移取待测样液50 mL沿罗氏泡沫仪管壁放下,在底部形成液面。用移液管移取200 mL待测混合液置于罗氏泡沫仪上端中心位置,对准液面垂直放下,待样液放完后,立即记下罗氏泡沫仪内泡沫上升的高度,即为起泡性能,待泡沫高度下降一半时记录时间即为泡沫半衰期,以上述标准分别对5个浓度的混合液进行测试。

2)泡沫含水率及泡沫密度

在剩余水样中取200 mL 水样至恒温80 ℃的泡沫携液仪中,通入5 L/min 的氮气,排除前1 min 的泡沫,之后开始用1 L 量筒收集,直到量筒内泡沫高度达到1 000 mL 刻度线时(即泡沫体积为1 000 mL),停止收集泡沫,将盛装泡沫的量筒静置于实验台面,待泡沫完全破成水后,再将水转移至50 mL 量筒内,记录水的体积,泡沫含水率计算按式(1)进行,泡沫密度计算按式(2)进行。以上述标准分别对5个浓度的混合液进行测试。

式中:η为携液率,%;v1为水体积,mL。

式中:ρ为泡沫密度,g/cm3;m1为水质量,g。

3)药剂的携液性能测定

携液量测定在0.05 g/mL矿化度下药剂的携液性能。测定条件:总液量200 mL,气流量0.3 m3/h,80 ℃。测试过程总体与测定泡沫含水率相似,但测试结果为不停排液至完全停止排液后的总排液量。

从实验结果(表2)可看出,当药剂浓度处于0.3%~0.5%时,其泡沫半衰期均大于600 s,且携液量大体处于峰值,从排水效果及经济角度考虑效果最佳。

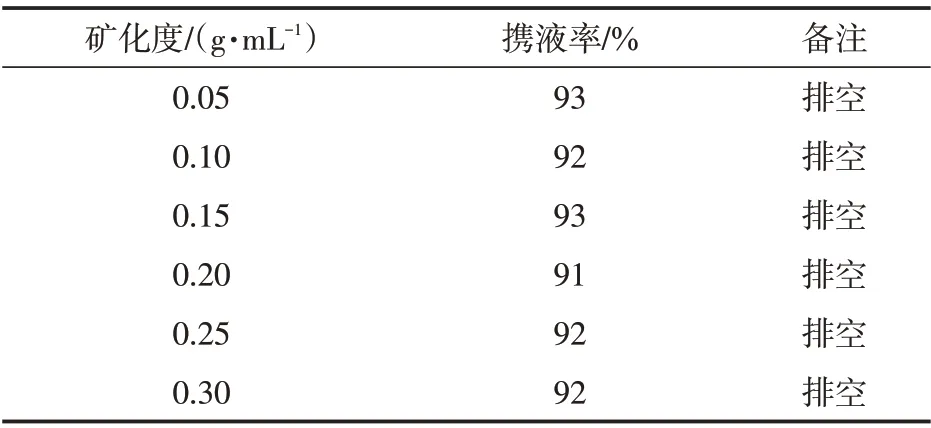

1.3 抗矿化度实验

测定在0.05 g/mL 矿化度下药剂的携液性能,实验方式及设备与测定携水性能一致。测定条件:总液量200 mL,药剂浓度0.5%,气流量0.3 m3/h,80 ℃。测定停止排液后的携液率,实验结果见表3。

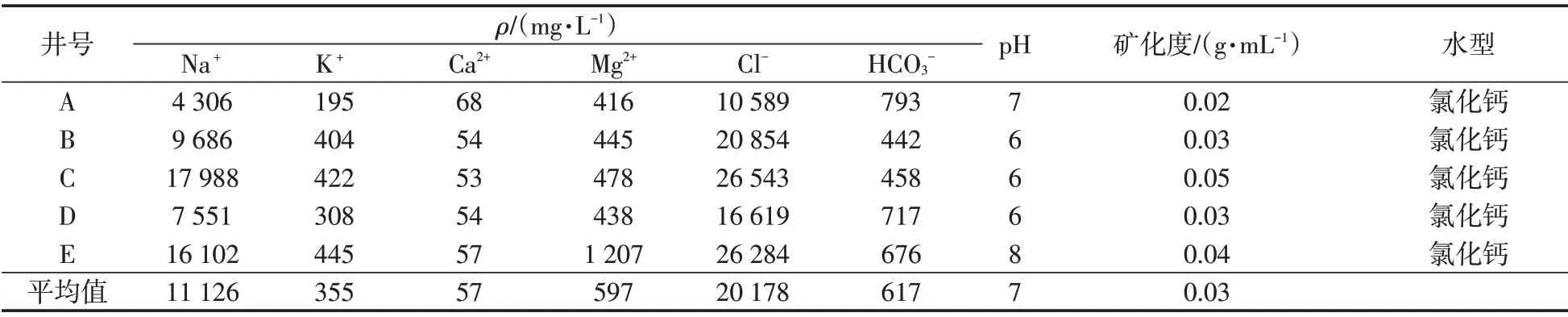

通过对平桥南区页岩气井采出水进行水样分析(表4),平桥南区采出水矿化度分布在0.02~0.05 g/mL,平均矿化度高于0.03 g/mL,水型为CaCl2型,该药剂的抗矿化度能力较强,即使高于0.05 g/mL 依然具有很好的携液率,高达90%以上,能够适应于平桥南区。

1.4 泡排适应性分析

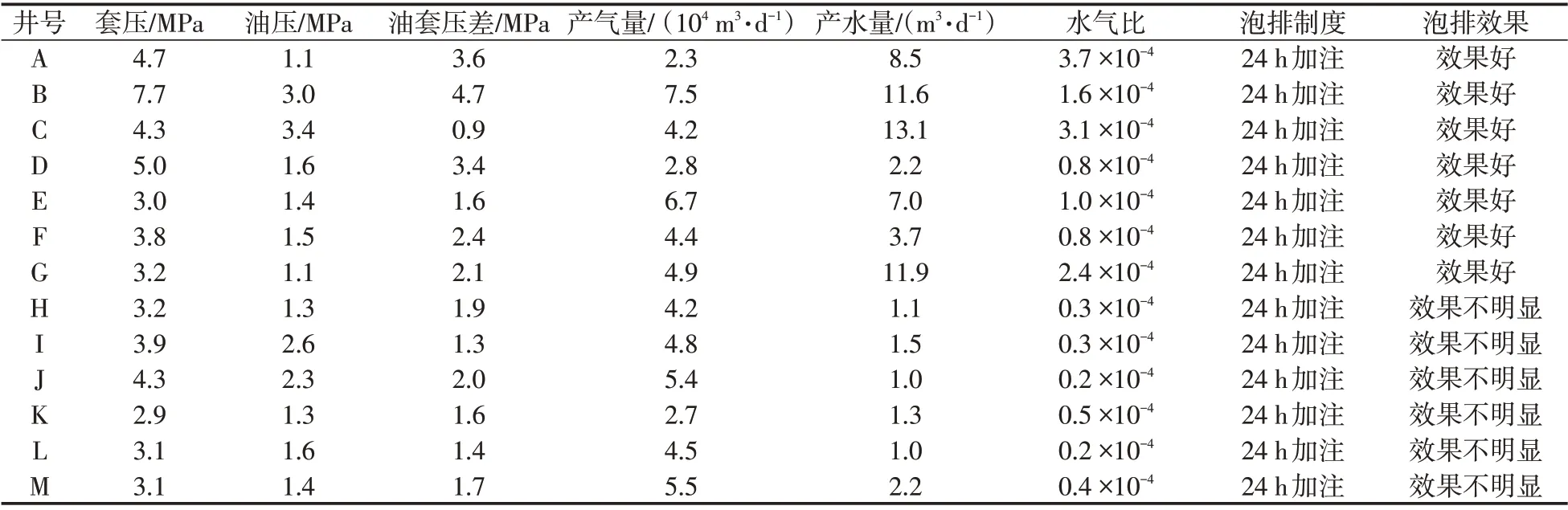

通过对平桥南区泡排试验井效果进行评价,见表5、图2。

表2 XHY-4M泡沫性能测定实验结果Table2 Experimental results of foam performance measurement of XHY-4M

表3 XHY-4M抗矿化度试验Table3 Ore resistance test of XHY-4M

表4 平桥南区页岩气井采出水水质分析Table4 Analysis of produced water quality of shale gas wells in the south area of Pingqiao

表5 试验井泡排参数Table5 Parameters before foam drainage of test well

图2 试验井泡排效果与油套压差及水气比关系Fig.2 Relation between foam drainage effect of test well and pressure difference of oil casing and water gas ratio

在选用相同起泡剂(XHY-4M 型),起泡剂浓度控制在0.3%,且泡排制度相同的条件下,大部分井泡排效果较为明显,但存在少部分井泡排效果较差。通过对其泡排前参数进行分析,泡排效果较好的井,其水气比均高于0.5×10-4,当水气比超过该值后,即使油套压差较小,也具有较好效果,分析由于产液量相对其产气量较低(低于其临界携液能力),气井在正常生产过程中已足以将井筒内积液有效携出,故泡排效果不明显。

1.5 起泡剂与消泡剂适应性评价与讨论

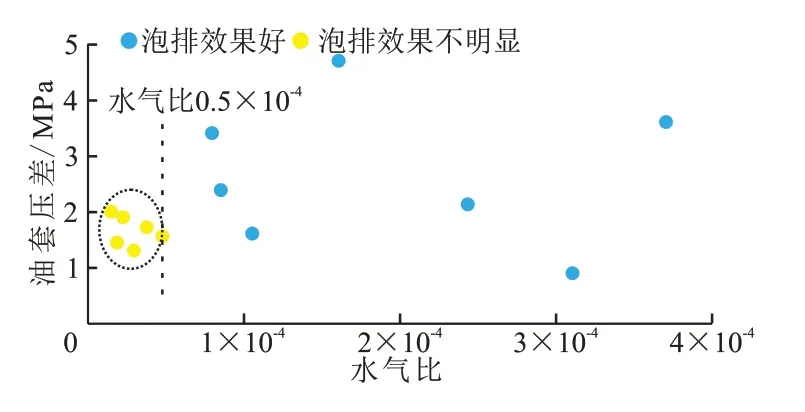

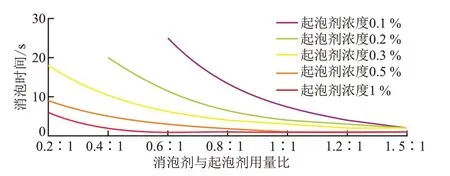

室内消泡模拟实验采用动态消泡法,即通入气流发泡,泡沫达到一定高度后在气流量不变的情况下一次性加入消泡剂并计时,待通气情况下泡沫高度小于50 mL 刻度时记录时间即为消泡时间。此方法可相对模拟现场消泡速度,为现场加量提供参考。在气流量为0.1 m3/h、常温、消泡剂稀释比例为1∶9、平桥南区采出水配置的浓度为1%的发泡液量100 mL的条件下测定消泡时间(图3,起泡剂为XHY-4M,消泡剂为XXP-1)。

图3 消泡操作时泡沫变化情况Fig.3 Foam changes during defoaming operation

消泡剂用量与起泡剂用量之比可以定义为消泡剂相对使用浓度,从图4中可以看出,当起泡剂浓度越低时,消泡剂相对使用浓度越高,反之越低。根据效果及经济评价分析,同时结合平桥南区现场试验情况,取起泡剂浓度0.3%,消泡剂与起泡剂用量比为1.2∶1时,既可以满足消泡效果,且成本较低,整体效果最优。

图4 消泡时间测定结果Fig.4 Test results of defoaming time

采用同样的方法进行消泡时间的测定,使用的起泡剂浓度为1%,消泡剂∶起泡剂为0.2∶1,测定结果见图5。

图5 消泡时间与稀释比例对应测定结果Fig.5 Test results corresponding to defoaming time and dilution ratio

从图5中可以看出,原样受到分散性的影响,消泡时间相对较长,而当稀释倍数大于5倍后分散性已基本满足要求,高于20倍后变化相对较小,所以在选择液体消泡剂稀释比例时,应确保至少高于5 倍,相对来说越大越好,但最高一般不超过20倍。

2 现场效果评价

2.1 应用井概况

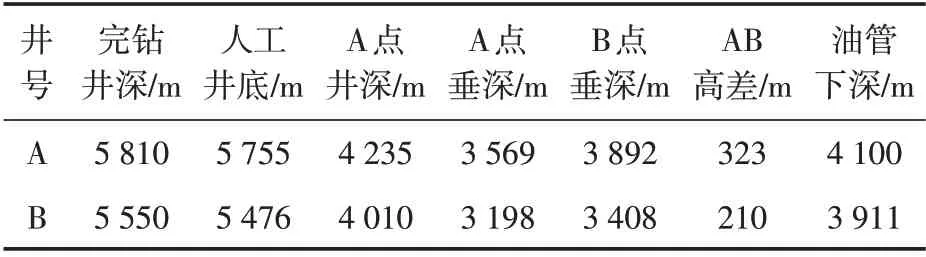

2019年10月与11月分别开始对A井和B井开展泡排现场试验,两口井的井况见表6。

由表6可见,两口井均为下倾型水平井,虽油管下深接近A点位置,但积液容易在A点以下水平段中聚集难以随气体被携出,起泡剂从油管环空中注入(若套管生产则选择油管注入),通过环空进入井底后与积液起泡进入油管,使积液更易被携出。

表6 井况参数Table6 Well condition parameters

2.2 A井泡排效果分析

2.2.1 泡排前后油压及套压的变化

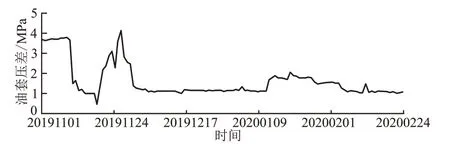

2019年11月1日到目前,A 井泡排前后日平均油压及套压变化情况如图6,日平均油套压差见图8。

试验分为5 个阶段,由于该井出液较为平稳,不存在间歇出液情况(图7)。24 h 不间断加注期间,套压稳定在2.3 MPa 左右,油压稳定在1.15 MPa 左右,油套压无明显波动,停注起泡剂后,套压迅速由2.38 MPa升至5.51 MPa,其升高过程表明井底发生液体聚集过程,恢复24 h不间断加注起泡剂后,套压由5.35 MPa 降为2.56 MPa,表现为积液明显被带出井筒。且停注起泡剂阶段,油套压波动幅度明显比加注起泡剂阶段更大,表明该井通过加入起泡剂,其携液能力变好且稳定,气井生产状况稳定,生产状态保持良好。

图6 A井泡排前后日平均油压和套压Fig.6 Daily average oil pressure and casing pressure before and after foam drainage of well-A

图7 A井泡排前产液量Fig.7 Average hourly liquid production before foam drainage of well-A

试验12 h 及10 h 不间断加注泡排剂后,套压发生明显增加,由2.25 MPa 升至2.72 MPa,表现为井筒内明显积液;试验开6 h停6 h间歇加注后,套压明显发生下降,降至2.25 MPa左右;试验开4 h停4 h间歇加注后,套压再次下降至2.15 MPa 左右。从加注时间看,均加注12 h,但间歇加注后,该井生产状况明显变优,井筒积液减少。结合该井平均小时产液量,可知该井井筒内积液是逐渐积累的,采用不间断加注仅能将加注时间段内的积液携出井筒,当井筒被“掏空”之后,泡排剂可能由套管通过喇叭口直接进入油管被携出,无法使泡排剂直接作用于井筒内积液;停注之后井筒内积液逐渐积累,存在一定的水淹趋势,使产气量发生大幅度降低。采用间歇加注之后,井筒内积液可以被分段带出,虽然整体加注时间相当,但井筒内积液不存在明显聚集现象,气井生产稳定性更为平稳,证明间歇加药制度更适宜。

由图8可见,泡排前油套压差为2.40~4.15 MPa,间歇泡排及24 h 不间断加注效果相当,且油套压差降至1.16 MPa左右,井筒内积液明显减少,产能得到了进一步的释放,起到了辅助带水稳产的效果[11-13]。

图8 A井泡排前后日平均油套压差Fig.8 Daily average casing pressure difference before and after foam drainage of well-A

2.2.2 泡排前后产气、产水变化

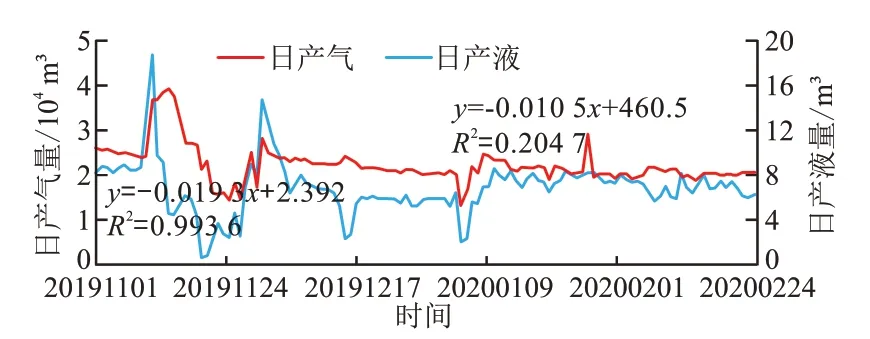

A井泡排前后产气量、产水量变化见图9。

由图9可见,泡排前产气量约为2.3×104m3/d,气井产水量约8.5 m3/d,泡排后产气量上升至平均3.5×104m3/d,产液量上升至平均10.5 m3/d,但稳产时间较短,停注后,产气量为(1.3~1.6)×104m3/d,气井产水量为2.3~3.6 m3/d,恢复泡排后产气量约2×104m3/d,气井产水量约5.7 m3/d,试验新制度后,产气量无明显变化,但产液量发生了明显增加,为5.8~8.1 m3/d。两次加注泡排,产液量明显存在两个峰值,但后期逐渐降低并保持稳定,说明该井的临界携液能力低于该井的产液能力,井筒内液体逐渐聚集。虽说该井目前产气量相较于泡排前较少,但其产量递减存在一定缓和,说明泡排使该井生产得以平稳,存在一定的泡沫排水采气效果;同时考虑到经济效益及泡排效果,“少注多次”的间歇泡排制度更有利于“掏空”井筒积液[14-16]。

图9 A井泡排前后日产量Fig.9 Daily gas/water production before and after foam drainage of well-A

表7 A井和B井泡排前后生产数据Table7 Production data before and after foam drainage of well-A and well-B

2.3 两井泡排效果

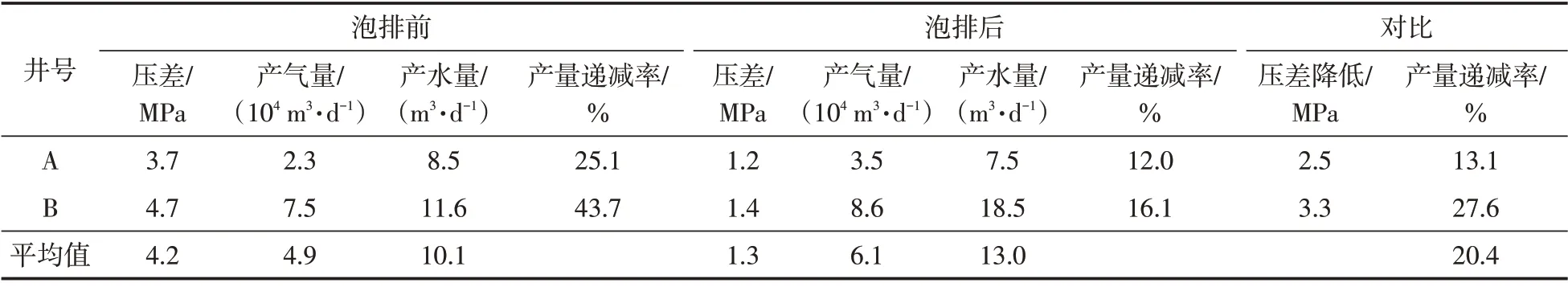

B井和A井泡排均起到了效果,两井24 h不间断泡排效果汇总见表7。

由表7可见,两井泡排均起到了一定的效果,但效果存在一定差异。B井泡排后稳产气量8.6×104m3/d,增产气量1.1×104m3/d,增产12.8%;增产水量6.9 m3/d,增产59.5%;产量递减率由43.7%降至16.1%。A井产量有一定的下降,仅在泡排初期有一定产量上升,分析该井地层能量较低,但产量递减率由25.1%下降为12.0%,气井稳产性加强[16]。

但明显发现,两井在泡排后,油套压差发生了明显的降低,表现为井筒积液明显减少,且均发生了初期产气量、产液量突升但下降较快,高产、生产稳定时间较短的现象,表明该井积压产能被一定程度的释放,泡排后期产量递减率均得到了一定程度的缓和,平均产量递减率降低了20.4%。因此仅需前期采用24 h 持续加注将井筒内积液“掏空”即可,后期采用间歇加注使井筒内积液能够及时携出即可达到很好的效果。

3 结论

泡沫排水采气工艺技术措施目前在平桥南区解决了两方面的问题:1)有效减少井中的重力梯度和油管摩阻损失,在不补充井底流压的情况下,降低生产井水淹风险[17-18];2)能够有效利用气体将积液携出,提高低产低压气井产量及井口压力,同时降低其产量递减率,一定程度上改善了页岩气井的生产状况[19-21]。

1)XHY-4M型液体起泡剂具有发泡能力强、稳泡性好、携液能力强、抗矿化度能力强等优点。通过现场试验,证明了泡排工艺能够有效携出井底积液,实现一定程度上的增产,但后期其有效性更侧重于降低页岩气井的产量递减,保证气井生产的稳定。

2)根据泡排效果及经济评价分析,取起泡剂浓度0.3%,消泡剂浓度5%~20%,消泡剂与起泡剂用量比为1.2:1时,整体效果最优。

3)通过对试验井油套压差及水气比进行对比,油套压差对泡排效果的影响并不明显,当水气比超过0.5时,即具有较好的泡排效果。

4)通过开展5种泡排制度生产,发现实施开4 h停4 h间歇泡排制度后,气井生产效果更好,“少注多次”更加适用且经济评价效果最优,后期将建立更加科学的泡排制度,实现泡排工艺在平桥南区页岩气井的推广及应用。