焦化苯中噻吩烷基化反应的AlCl3/硅胶催化剂的性能优化

韩艳娜,廖俊杰,鲍卫仁,常丽萍

(太原理工大学a.矿业工程学院,b.煤科学与技术省部共建国家重点实验室培育基地,太原030024)

苯是一种重要的有机化工原料,焦化苯为其主要来源之一。焦化苯中的噻吩类含硫化合物因与苯的性质相似而难以脱除,噻吩的存在会导致后续生产过程中催化剂中毒,从而限制了焦化苯的应用。此外,焦化苯中含有的烯烃类化合物亦会影响焦化苯的品质,因此必须脱除。目前脱硫技术主要分为加氢脱硫和非加氢脱硫,加氢脱硫已较为成熟,但其操作费用高,能耗较大[1],非加氢脱硫技术包括萃取精制[2]、生物脱硫[3]、氧化法脱硫[4]、选择性吸附法脱硫[5]及烷基化法脱硫[6]。其中,烷基化法通过噻吩和烯烃的烷基化反应将焦化苯中的杂质噻吩和烯烃转化为与苯物化性质差别较大的烷基噻吩,从而实现二者的同步脱除。

烷基化法的核心是催化剂的制备。近年来,许多固体酸催化剂被应用于烷基化脱硫领域,如各种分子筛[7]、固体磷酸[8-10]、大孔磺酸树脂[11-12]、固载杂多酸[13]及惰性载体负载卤化物类等。AlCl3是较为常用的烷基化催化剂,其单独使用时,具有腐蚀性强、选择性低等缺点,因此需要将AlCl3负载于无机材料上[14]。课题组前期将AlCl3负载于硅胶上制得了活性较好的 AlCl3/硅胶催化剂[15-17],并指出AlCl3主要通过与硅胶表面的羟基反应而负载于硅胶上[18]。硅胶作为载体时,其表面酸性较弱,通过后续的酸或碱改性可对表面酸碱性进行调变,从而改变所得催化剂的活性[19-20]。马利等[16]采用硫酸、盐酸、NaOH溶液对硅胶载体进行表面修饰后,发现上述方法均可提高AlCl3/硅胶催化剂的性能,其中0.05mol/L的盐酸预处理硅胶后制得的催化剂活性最高,但处理条件有待进一步优化。

为了制得催化性能最优的AlCl3/硅胶催化剂,本文用盐酸溶液对硅胶载体表面进行酸修饰,采用加压负载法制备了一系列AlCl3/硅胶催化剂,并在模拟焦化苯体系中考察了AlCl3与硅胶载体的配比、盐酸预处理浸泡载体的温度及时间对催化剂活性的影响,然后将条件优化的催化剂用于烯烃种类及含量不同的体系中,以探究烯烃在烷基化反应过程中对噻吩转化率的影响,并考察了催化剂的循环利用性能。

1 实验部分

1.1 硅胶的酸处理

原料硅胶由青岛美高集团有限公司提供,型号为SG09-2。盐酸为天津市科密欧化学试剂有限公司提供,纯度为分析纯。硅胶的盐酸处理过程如下:以1g硅胶对应10mL盐酸的比例,将硅胶在浓度为0.05mol/L的盐酸溶液中在一定温度(15、30、40、50、60℃)下浸泡一段时间(1、4、8、12、16、20、24 h);过滤,用去离子水洗涤滤饼至滤液呈中性;将所得硅胶在烘箱中120℃下干燥5h,马弗炉中400℃下焙烧3h,得到酸处理过的硅胶载体。

1.2 AlCl3/硅胶催化剂的制备

催化剂的制备方法采用密闭加压负载法,详细的操作步骤及参数参考课题组前期研究工作[15,17]。无水AlCl3由西亚试剂提供,分析纯。催化剂的制备步骤如下:称取10.0g盐酸处理过的硅胶载体置于带有小孔的聚四氟乙烯支架中,称取不同质量(1.0、1.5、2.0、2.5、3.0、3.5g)的无 水 AlCl3置于加压反应釜的聚四氟乙烯内衬中,再将支架放在内衬中,然后将反应釜密封并放入马弗炉中180℃下负载4h,制得AlCl3/硅胶催化剂。

1.3 催化剂活性评价

为了考察AlCl3与硅胶的配比、盐酸预处理载体的温度及时间对催化剂活性的影响,取2.5g不同条件下制备的AlCl3/硅胶催化剂于三口烧瓶中,加入50mL噻吩浓度为700mg/L的噻吩-苯溶液,并加入350μL的1-己烯以模拟焦化苯溶液,然后在60℃下磁力搅拌反应2h。反应后,溶液中噻吩的浓度用配有火焰光度检测器(FPD)的上海海欣GC-950型色谱进行测量。测试过程中柱炉温度为80℃,气化温度为120℃,检测温度为160℃,色谱所用载气为高纯氮气,柱压0.1MPa,所用高纯氢气的分压为0.1MPa、流量为40mL/min,空气流量为50mL/min。反应后,以噻吩的转化率(η)作为评价催化剂活性的指标,转化率计算公式如下:

式中:C0为反应前噻吩的初始质量浓度,mg/L;C为反应后噻吩的质量浓度,mg/L.

反应结束后,进行过滤,得到使用后的催化剂,然后用稀有气体吹扫,再置于烘箱中100℃下处理5h,得到再生后的催化剂,然后依照上述实验流程进行下一次活性评价。

为了探究烯烃在烷基化反应过程中对噻吩转化率的影响,将条件优化的催化剂用于烯烃种类及含量不同的模拟焦化苯溶液中。其中催化剂用量为1.5g,噻吩-苯溶液的用量为50mL,噻吩的浓度为700mg/L,模拟焦化苯溶液中按照烯烃与噻吩的摩尔比(n(olefin)/n(thiophene)为2、3、4、5、6及7)加入不同含量的1-己烯、1-戊烯或苯乙烯。所用苯、噻吩、1-己烯、1-戊烯及苯乙烯均为分析纯。

1.4 催化剂表征

为了测定AlCl3/硅胶催化剂中氯的含量,首先将1g催化剂置于50mL去离子水中,超声1h后静置并收集上层清液,然后采用戴安DX600型离子色谱(赛默飞世尔)测定上层清液中Cl-的浓度,并根据测定结果计算催化剂中氯元素的质量分数。催化剂中Al的含量采用电感耦合等离子体发射光谱仪(ICP,SPETRO ARCOS,德国斯派克)测试。

采用北京精微高博仪器公司的JW-BK122W型氮气吸附仪在-196℃测定催化剂的比表面积和孔体积,利用BET方程和BJH方程计算样品的比表面积和孔径分布。

采用上海凯德仪器有限公司生产的HCS-140型红外碳硫分析仪对催化剂中碳硫元素的含量进行分析,炉头压力0.08MPa,燃烧压力0.15MPa,吹氧流量为2L/min.

2 结果与讨论

2.1 AlCl3与硅胶载体质量比对催化剂活性的影响

图1为AlCl3与硅胶载体质量比对AlCl3/硅胶催化剂活性的影响,其中硅胶在0.05mol/L盐酸中15℃下处理12h。由图可知,随着无水AlCl3与硅胶载体质量比的增大,噻吩转化率先增大后减小。当AlCl3与硅胶质量比为0.25时,噻吩转化率达到97.66%;继续增加该质量比时,催化剂的活性降低。这是因为,AlCl3与硅胶载体质量比较小时,AlCl3的量少,会导致催化剂中活性组分含量较少,进而导致催化剂的脱硫活性较低;而当AlCl3用量过大时,催化剂的孔隙结构及表面活性组分的存在形式会受到影响。

图1 AlCl3与硅胶载体质量比对噻吩转化率的影响Fig.1 Effect of the mass ratio of AlCl3to silica gel on conversion rate of thiophene

表1为不同AlCl3与硅胶载体质量比的催化剂的孔隙结构。由表可知,随着AlCl3与硅胶载体质量比的增加,催化剂的比表面积先减小后增加,而孔体积先增加后基本不变,说明AlCl3用量过多时,孔隙结构的改变不是影响催化剂活性下降的主要因素。

表1 不同AlCl3与硅胶载体质量比的催化剂的孔隙结构Table 1 Pore structure parameters of catalyst prepared by different mass ratio of AlCl3to silica gel

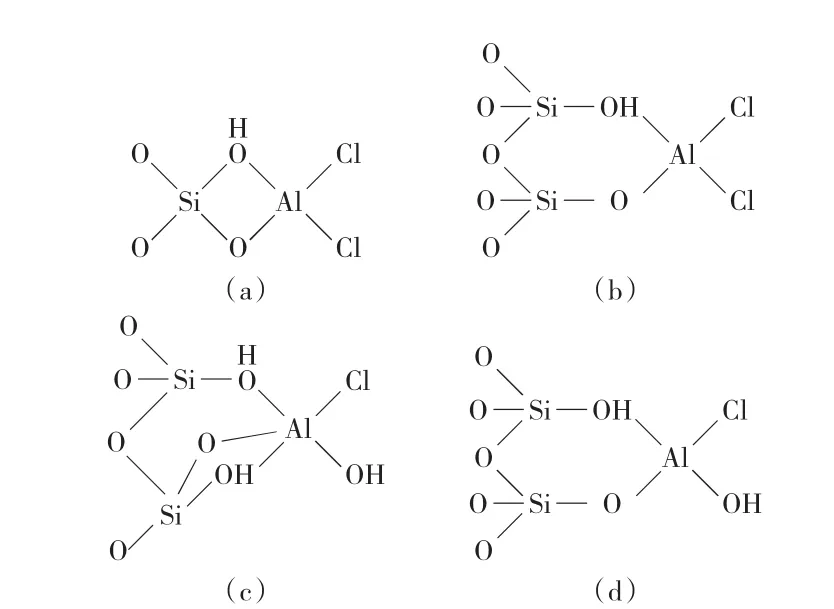

因此推测,当AlCl3用量过大时,催化剂表面活性组分的存在形式会发生改变,进而影响催化剂的活性。AlCl3负载于硅胶表面后,主要有4种存在形式[21],如图2所示。a结构是由一个AlCl3和一个硅羟基结合而成的活性组分,其所占比例较少;b结构是由一个AlCl3和两个硅羟基反应结合生成,为主要的催化活性物种;c结构是由a结构与相邻的自由硅羟基进一步反应生成;d结构是b结构活性组分水解后形成。当AlCl3过量时,主要的活性组分b会发生转变,进而导致催化剂的催化活性降低。

图2 AlCl3/硅胶催化剂中AlCl3与硅胶的结合方式Fig.2 Combinations between AlCl3and silica gel in AlCl3/silica gel catalyst

2.2 盐酸溶液处理温度对催化剂活性的影响

选用0.05mol/L的盐酸溶液对硅胶载体处理12h,选取处理温度分别为15、30、40、50、60℃,在AlCl3与硅胶质量比为0.25的条件下,制得了一系列AlCl3/硅胶催化剂。图3为盐酸溶液处理温度对AlCl3/硅胶催化剂活性的影响,结果表明,噻吩转化率随处理温度的升高而急剧降低,其中处理温度为15℃时所得催化剂的活性最高,噻吩转化率高达97.66%;当温度升至60℃时,噻吩转化率下降至34.59%,这是由于温度对盐酸溶液中HCl的溶解度影响较大,随着温度升高,盐酸中的HCl气体会逸出,盐酸溶液浓度降低,载体表面的羟基增幅减弱,导致载体表面形成的催化活性组分减少,催化剂活性下降。

图3 盐酸溶液处理温度对噻吩转化率的影响Fig.3 Effect of treatment temperature of hydrochloric acid solution on conversion rate of thiophene

如图4所示,处理温度对催化剂中Cl和Al的含量亦有影响,随着处理温度升高,催化剂中Cl和Al含量均呈现先降低后增大的趋势,而催化剂的活性则是随着盐酸的处理温度升高而减小,这或许是由于在不同温度下,硅胶上羟基的稳定性、键强度不同,二者产生的综合变化导致活性组分的负载量及形式发生变化。催化剂中的Cl及Al含量均在15℃时最高,对应的噻吩转化率也最高。

图4 不同盐酸溶液处理温度下所得AlCl3/硅胶催化剂中的Cl和Al含量Fig.4 Cl and Al contents in AlCl3/silica gel catalysts obtained at different treatment temperatures of hydrochloric acid solution

2.3 盐酸溶液处理时间对催化剂活性的影响

选用0.05mol/L的盐酸溶液在15℃下对硅胶载体进行处理,选取处理时间分别为1、4、8、12、16、20、24h,在AlCl3与硅胶质量比为0.25的条件下,制得了一系列AlCl3/硅胶催化剂,所得结果如图5所示。随着处理时间的延长,催化剂上噻吩转化率先急剧增大后略微有所降低,当预处理时间为12h时所得催化剂的活性最高,而后继续延长处理时间,噻吩转化率缓慢降低,这可能是由于在较短的处理时间内Si—O—Si基无法与氢原子结合充分,而当时间过长时,已经结合的硅羟基可能会逆向转化为Si—O键及H+,此外,酸溶液处理时间过长也会导致载体的孔道结构发生不可逆转的变化[16]。

图5 盐酸溶液处理时间对噻吩转化率的影响Fig.5 Effect of treatment time of hydrochloric acid solution on conversion rate of thiophene

如图6所示,盐酸溶液处理时间对催化剂中Cl和Al元素的含量有显著影响,随着处理时间的增长,催化剂中Al和Cl的含量的变化趋势基本一致,当处理时间达到12h时,Al和Cl的含量均明显增大,结合图5,处理时间为12h时催化剂上噻吩的转化率也因此增大。

图6 不同盐酸溶液处理时间下所得AlCl3/硅胶催化剂中的Cl和Al含量Fig.6 Cl and Al contents in AlCl3/silica gel catalysts obtained at different treatment time of hydrochloric acid solution

2.4 烯烃的种类及含量对噻吩转化率的影响

图7 为1-己烯、1-戊烯、苯乙烯与噻吩的摩尔比对噻吩转化率的影响,选取上述最佳条件下制备的AlCl3/硅胶催化剂进行实验。可以看出,相同条件下,1-己烯存在时,噻吩转化率高于1-戊烯。这是由于烯烃碳链越长,更易于吸附在催化剂的酸中心上[22],其反应活性越高,噻吩转化率也越高。而苯乙烯在含量较低或较高时,噻吩转化率介于1-己烯和1-戊烯之间,当其与噻吩摩尔比为4时,噻吩转化率最高,这是由于苯乙烯中苯环的存在可形成更稳定的碳正离子中间体,因此更易与噻吩反应生成分子量较大的烷基噻吩。随着三种烯烃与噻吩摩尔比的增加,噻吩转化率均呈现先增大后降低的趋势,这是因为噻吩烷基化过程中,还存在芳香烃与烯烃的烷基化及烯烃类化合物的聚合等副反应,副反应产物主要为烷基苯和烯烃聚合物,无论是主反应还是副反应,同样都可生成由烯烃在酸性位上质子化后生成的烷基化中间体,但由于芳香烃的亲电性能低于噻吩类硫化物[23],因此芳香烃的烷基化反应对噻吩转化率影响较小。烯烃的含量不仅会影响主反应噻吩的烷基化效率,还会影响副反应的进行。当烯烃含量较小时,副反应较少,但同时烯烃的量不足以和噻吩充分烷基化反应,因此噻吩转化率较小;当烯烃过量时,过量的烯烃即会发生副反应,生成的烷基苯及烯烃聚合物会吸附在活性位上或堵塞载体孔道,降低催化剂的活性。

图7 烯烃与噻吩的摩尔比对噻吩转化率的影响Fig.7 Effect of molar ratio of olefin to thiophene on conversion rate of thiophene

表2为反应后AlCl3/硅胶催化剂中的碳含量及硫含量。反应后,催化剂中的碳含量均随着1-己烯、1-戊烯及苯乙烯与噻吩摩尔比的增大而增大,但当烯烃与噻吩的摩尔比大于一定值后,烯烃过量会导致副反应发生,此时催化剂碳含量的增加主要是由于副反应产物烷基苯或烯烃聚合物的生成。催化剂的硫含量变化较为复杂,烯烃含量较少时,催化剂中的硫化物主要为噻吩及还未脱附的烷基噻吩,随着烯烃所占比例的增加,反应活性位点被分子量较大的反应产物烷基噻吩占据,因此吸附在催化剂上的噻吩较少,此时催化剂中的硫化物主要为烷基噻吩。

表2 反应后AlCl3/硅胶催化剂中的碳含量和硫含量Table 2 Carbon and sulfur contents in AlCl3/silica gel catalyst after reaction

2.5 催化剂的再生循环性能

图8为最佳条件下制备的AlCl3/硅胶催化剂未再生和再生循环再利用性能评价。所使用的模拟焦化苯成分及反应条件如1.3节催化剂活性评价部分所述。由图可知,未经再生的催化剂在第二次重复使用后性能急剧下降,而再生后的催化剂在循环使用过程中,催化活性下降较缓慢,且在循环使用第5次时,噻吩转化率仍在60%以上,表明再生过程可在一定程度上恢复催化剂的活性。

图8 AlCl3/硅胶催化剂的循环再利用性能Fig.8 Reusability of AlCl3/silica gel catalyst

3 结论

1)硅胶在0.05mol/L盐酸中15℃下预处理12h,AlCl3与硅胶载体质量比为0.25时所制得的AlCl3/硅胶催化剂的活性最好,噻吩转化率达97.66%.

2)焦化苯中烯烃的种类及含量对噻吩的转化率有较大的影响,其中苯乙烯与噻吩的摩尔比为4时,噻吩的转化率最高。

3)再生可提高催化剂的催化活性,再生后的催化剂在循环使用第5次时,噻吩转化率仍在60%.