近距离下煤层工作面顶板破坏规律及控制技术研究

陈金明

(中煤天津设计工程有限责任公司,天津 300120)

随着矿井的开采,赋存条件较好煤炭资源越来越少,近距离煤层的开采愈发得到重视。近距离煤层开采与其他煤层开采的不同在于各煤层间距较近,上煤层采动应力通过煤层间较薄岩层直接传递作用到相邻煤层,下煤层应力场趋于复杂,同时也对下煤层顶板产生了不利影响。

针对近距离煤层开采所面临的难题,国内专家已开展了多方面研究,并取得了许多优秀成果。刘增辉、周坤支等[1-2]从采场围岩应力及矿压显现规律方面进行了近距离煤层开采特殊应力场的研究;张春雷[3]从采场底板应力传递规律及破坏机制方面分析了上煤层回采对下煤层开采的影响;吕兆海等[4]从覆岩垮落及运移规律方面分析了近距离煤层群开采顶板损伤特征及覆岩运动规律;鲁岩等[5]从巷道优化布置及支护方面解决近距离煤层工作面是否应该采用外错、内错、重叠或平移等布置方式,深入分析了如何确定错距,避免巷道布置在应力集中区或围岩破碎区等问题。上述研究对近距离煤层的安全高效开采起到了指导作用,但对下煤层回采工作面顶板破坏规律与顶板控制关系的研究较少。下煤层回采工作面顶板若无有效控制措施,容易出现流矸、冒顶等安全事故。

为解决近距离煤层下煤层回采工作面顶板难以控制难题,本文以襄垣七一煤矿3号煤层5101综采工作面开采为研究背景,开展近距离煤层下煤层工作面顶板破坏规律及控制技术措施研究,以达到近距离煤层下煤层工作面安全回采目的。

1 工程概况

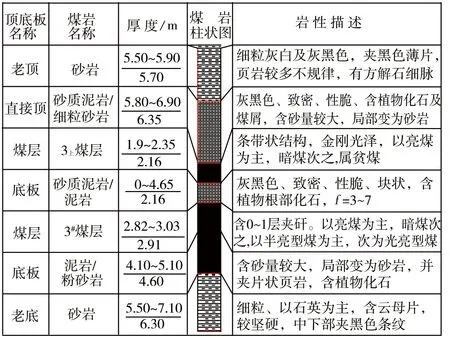

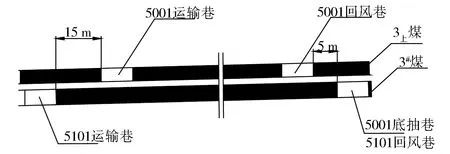

襄垣七一煤矿5001综采工作面布置在3上煤层,煤层厚1.90~2.35 m,平均2.16 m。煤层直接顶板为砂质泥岩、细粒砂岩,底板为泥岩、砂质泥岩。5001综采工作面于2015年8月回采完毕,底板未铺网灌浆人造假底。5101综采工作面布置在3#煤层,煤层厚度为2.6~3.2 m,平均3.0 m。煤层顶板(即3上煤层底板)为泥岩、砂质泥岩,灰黑色,致密性脆,节理发育,易冒落,厚度为0.6~7.5 m,该层以下简称“中间岩层”。5101综采工作面在5001综采工作面回采完毕约1 a后回采。工作面地质综合柱状见图1,两个工作面剖面位置关系见图2。

图1 工作面综合地质柱状图Fig.1 Comprehensive geological histogram of working face

图2 5001及5101综采工作面巷道布置Fig.2 Roadway layout in No.5001 and No.5101 fully mechanized face

2 煤岩力学分析

2.1 煤岩力学模型

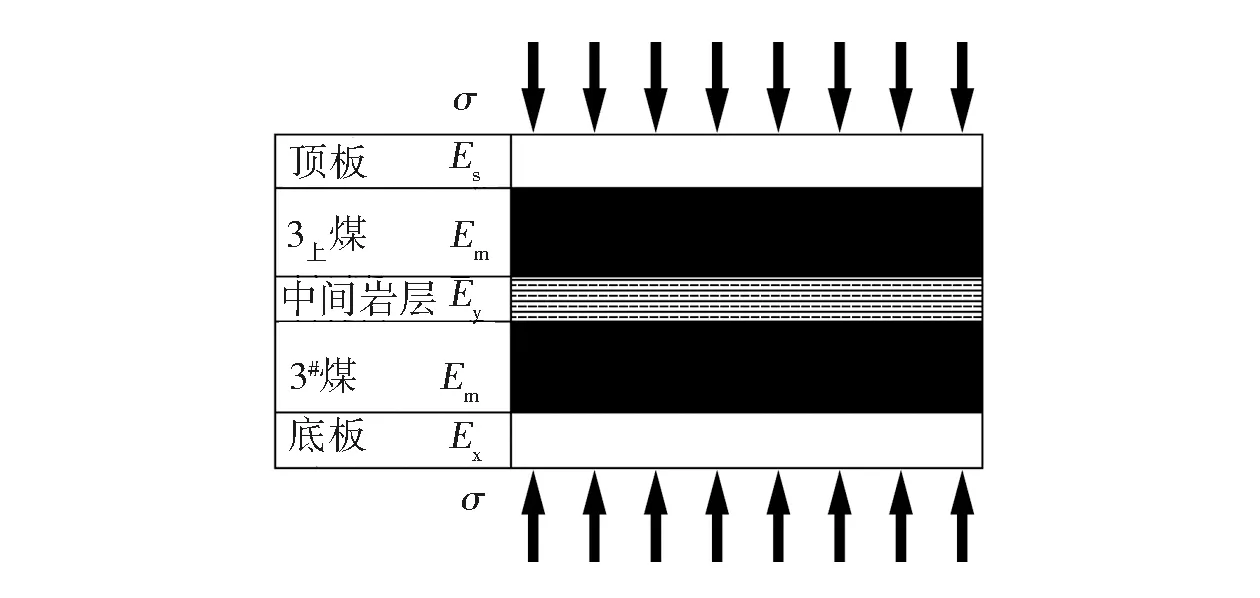

根据七一煤矿煤层赋存条件,可将此近距离煤层及中间岩层建立煤岩力学模型,见图3。

图3 煤岩力学模型Fig.3 Coal-rock mechanics model

根据本矿井围岩条件,煤层顶底板弹性模量远大于中间岩层,中间岩层大于煤层,即Es,Ex≫Ey>Em。将煤层及中间岩层的损伤过程定义为破坏,为更好地进行定量分析,将模型理想化,以煤岩应变值ε表示损伤值,煤岩破碎成散体后,认为其完全损伤,并假设抗压强度和抗拉强度损伤弱化同步,即损伤参数D相同。此模型初设为3上号煤层未回采时力学状态。据此力学模型,通过分析3上煤层和3#煤层的回采过程,得出其煤岩损伤规律及特点。

2.2 煤岩损伤规律及特点

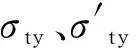

5001综采工作面回采时,在超前支承应力σz作用下,煤层与中间岩层整体均出现变形。由于煤岩弹性模量不同,导致在相同应力条件下,应变量各不相同,体现出的应力-应变关系为:

σz=Emεm=Eyεy.

(1)

式中:σz为超前支承应力,MPa;Em、Ey分别为煤体和岩体弹性模量,MPa;εm、εy分别为煤体和岩体应变量。

由于煤体与中间岩层抗压强度不同,两者不会同时达到各自峰值强度。一般情况下,中间岩层的抗压强度大于煤体,煤体先达到峰值抗压强度发生破坏。根据最大超前支承应力与煤体峰值强度大小的不同,煤岩将呈现出不同损伤规律。

2.2.1超前应力大于煤体峰值强度

当最大超前支承应力小于煤体峰值强度时,根据式(1)可得:

(2)

在煤体弹性模量和应变量不变的情况下,中间岩层应变值与其弹性模量成反比,而应变值的大小则表征了煤岩损伤程度。因此,可以认为,在峰值之前中间岩层损伤主要取决于煤岩弹性模量比值。如煤岩弹性模量比值越大,则中间岩层应变量越大,破坏越严重。但由于煤岩体均为弹性阶段,变形量较小,因此可认为两者损伤均较小。

2.2.2超前应力小于煤体峰值强度

当最大超前支承应力大于煤体峰值强度时,超前支承应力将首先使煤体发生塑性破坏,此时中间岩层仍处于弹性阶段,这时煤岩体承载力降低至煤体残余强度,煤岩体卸压,超前支承应力向煤壁深部转移,因此中间岩体一般不会发生抗压塑性破坏。但此时,煤体会因为发生了塑性破坏,产生较大应变量,而中间岩层处于弹性阶段,应变量较小,两者间应变量的不同会导致相互间产生滑移运动,从而对中间岩体产生一定损伤。

由于煤体的破坏使中间岩层遭到损伤,若损伤参量为D,则损伤后的中间岩层强度可表示为:

(3)

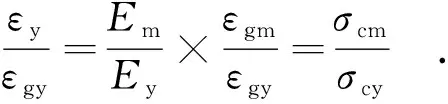

2.3 中间岩体损伤参数

煤岩体损伤可在一定程度上体现应变量的增大,但煤岩体间的相互作用使煤岩体损伤和破坏过程趋于复杂化。

假设中间岩体处于最不利情况,即上煤层回采过程中,超前支承应力达到了煤体强度峰值,此时中间岩层应变量:

(4)

通过变换可得:

(5)

式中:εgy、εgm分别为中间岩体和煤体峰值时应变量;σcy、σcm分别为中间岩体和煤体峰值抗压强度,MPa。

根据Weibull分布,可得到煤岩体损伤参量D:

(6)

将式(3)代入上式可得,顶煤发生破坏时中间岩层的损伤值:

(7)

由上可知,当中间岩层强度大于煤体强度时,中间岩层与煤体的强度越接近,对中间岩层的破坏越大,即中间岩层强度越低,中间岩层的破坏越严重。

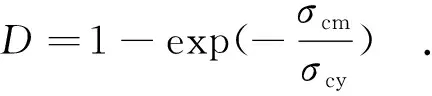

3 5101工作面顶板临界厚度值

5001综采工作面在超前支承应力的作用下,煤岩根据自身力学性质发生变形,但其变形不协调,导致中间岩层产生了损伤。

随5101综采工作面推进,5001采空区矸石、中间岩层及3#煤层煤体将再次受力。此时中间岩层形成损伤悬臂梁结构,该结构如破断冒落,则有可能造成5101综采工作面回采过程中顶板的失控冒落。

通过对中间岩层损伤悬臂梁结构稳定性分析,可得到5101综采工作面顶板厚度与相关变量关系式:

(8)

由上可知,中间岩层顶板临界厚度受中间岩层强度、5001综采工作面采空区矸石荷载以及工作面端面距的影响。

结合相似工作面开采经验取中间岩层顶板以上采空区矸石厚度hcg=11 m;采空区矸石容重γcg=22 kN/m3;中间岩层容重γy=26.3 kN/m3;下煤层工作面的允许端面距为l。

根据现场回采资料数据,最大端面距lmax=0.9 m(其中截割深度=0.6 m,液压支架与煤壁安全间隙=0.3 m)。只考虑每次进一刀的截深时,最小端面距lmin=0.6 m;每次进半刀的截深时,最小端面距lmin=0.3 m。考虑采动动压以及煤岩体原生裂隙等不利因素,中间岩层损伤参量D在原有基础上增加1.5倍系数,端面距l在计算中增加附加安全距离0.5 m。

通过计算,中间岩层的抗拉强度为0.27 MPa。

在端面距0.9 m条件下,计算式中l取值1.4 m,计算可得工作面中间岩层顶板的所需厚度为2.43 m,取3.0 m。

当端面距0.6 m条件下,计算式中l取值1.1 m,计算可得工作面中间岩层顶板的所需厚度为1.95 m,取2.0 m。

当端面距0.3 m条件下,计算式中l取值0.8 m,计算可得工作面中间岩层顶板的所需厚度为1.46 m,取1.5 m。

当端面距0.2 m条件下,计算式中l取值0.7 m,计算可得工作面中间岩层顶板的所需厚度为0.54 m,取1.0 m。

4 工程应用

4.1 工作面顶板危险程度划分

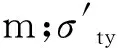

根据矿井生产实际,结合七一煤矿近距离煤层下煤层回采工作面顶板临界厚度结论、顶板完整性、采煤机截割深度等因素,对5101工作面进行危险程度分区划分,分区方案如表1所示。

表1 5101工作面顶板危险程度划分Table 1 Roof danger areas of No.5101 working face

4.2 工作面顶板控制措施

结合顶板破坏规律和生产实际,针对不同危险区,可采取不同措施进行顶板管理。

1)开采一般危险区时,悬臂梁结构顶板处于临界状态,主要采取快速控顶、及时支护、擦顶移架法和超前带压拉架法等措施。

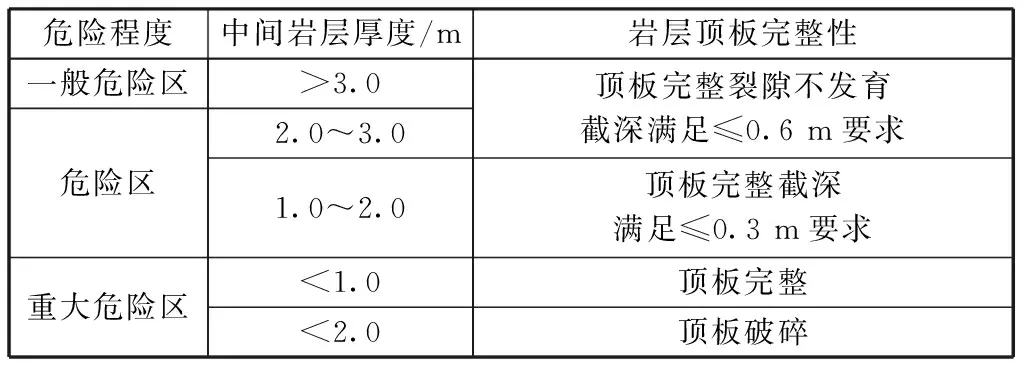

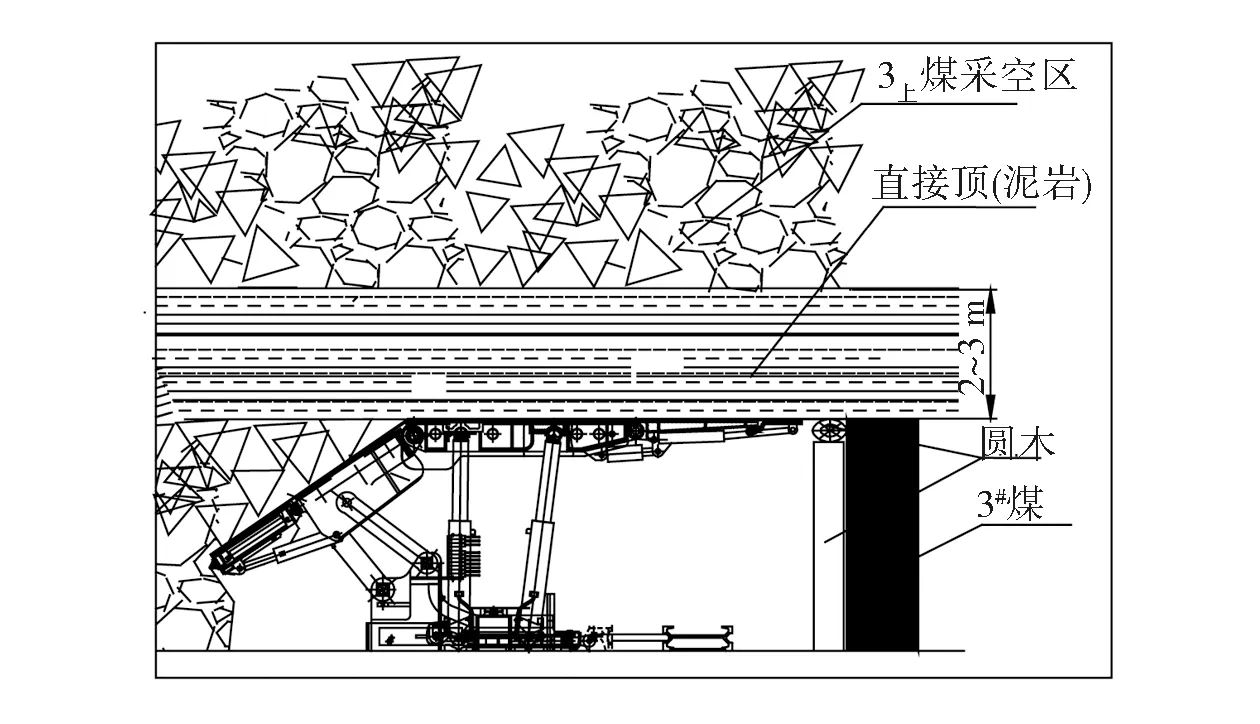

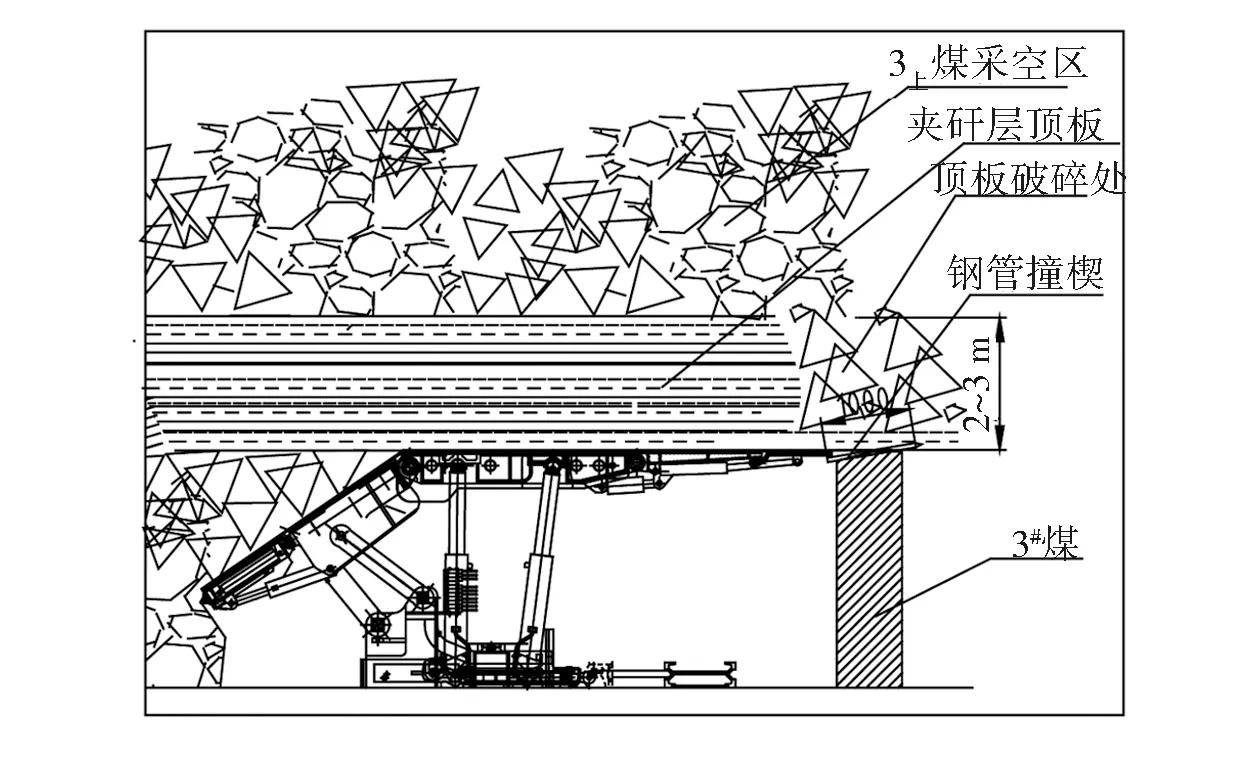

2)开采危险区时,需要及时对顶板进行支护,并缩小截割深度,可采取的具体措施为:a.正常采煤时,及时移架,及时前伸液压支架前探梁护顶、追机作业;b.顶板有破碎现象时,采煤机截深由0.6 m缩小到0.3 m;c.局部顶板破碎时,木抬棚贴帮支护,如图4所示;d.局部顶板破碎有冒顶危险时,板梁超前支护,如图5所示;e.顶板破碎有冒顶危险时,钢管楔超前支护,如图6所示;f.大部顶板破碎时,降低采高;g.局部冒顶时,注化学浆。

图4 工作面木抬棚及时支护示意图Fig.4 Schematic diagram of timely support of wooden carrying frame timber of working face

图5 工作面板梁及时支护示意图Fig.5 Schematic diagram of timely support of plate-girder of working face

图6 工作面超前钢管撞楔支护示意图Fig.6 Schematic diagram of advance steel pipe wedge support of working face

3)开采重大危险区时,在顶板完整情况下采取减少截深、及时支护、快速推进等措施,确保安全回采;在顶板破碎情况下需采取化学注浆加固围岩,之后再回采的措施。

4.3 回采效果

5101工作面于2016年10月开始回采,并于2017年11月回采完毕。在回采过程中,采取了快速控顶,严格进刀尺寸,工作面液压支架采用“擦顶移架法”进行管理,过断层附近、顶板较薄和顶板裂隙发育处采取了超前支护措施。工作面顶板得到较好控制,未发生顶板冒落情况。

5 结论

1)当最大超前支承应力小于煤体峰值强度时,中间岩层损伤程度主要取决于煤岩弹性模量比值。煤岩弹性模量比值越大,则中间岩层应变量越大,破坏越严重,但由于煤岩体均为弹性阶段,变形量较小,可认为两者损伤均较小。

2)当最大超前支承应力大于煤体峰值强度时,由于煤岩力学性质不同,煤岩变形量不一致,产生相互滑移,从而使中间岩体被破坏,此情况下,中间岩层破坏较严重。

3)近距离煤层开采中,下煤层工作面岩层顶板临界厚度受中间岩层强度、岩层上方采空区荷载以及工作面端面距的影响。

4)针对完整性较好顶板,可采取控制下煤层回采工作面端面距,并辅以顶板及时支护、超前支护的方法,达到安全管理工作面顶板的目的。

5)根据井下生产实际并结合下煤层工作面顶板临界厚度及其他影响因素,可将七一煤矿3号煤层5101工作面顶板划分为一般危险区、危险区和重大危险区。开采一般危险区时,端面距须控制在0.9 m以内,并采取快速控顶、及时支护、擦顶移架法和超前带压拉架法等措施;开采危险区时,端面距须控制在0.6 m以内,并辅以及时支护和超前支护等措施;开采重大危险区时,如顶板完整,须采取减少截深、及时支护、快速推进等措施,如顶板破碎,需采取化学注浆加固围岩后再回采的措施。