关家崖8104工作面过上覆采空区支架选型研究

杨文豪

(1.华润煤业(集团)有限公司,太原 030024;2.太原华润煤业有限公司 原相煤矿,山西 古交 030200)

目前,我国支架技术已经能够满足煤矿开采所需[1-3]。但是,实际回采过程中,受地质构造及工作面位置等因素影响,在支架的使用过程中出现了各种问题。其中,以支架选型问题最为常见。煤矿多层开采现状大多数为“先上后下”,即先开采上层煤,随后对下层煤进行回采,导致上层煤开采形成的采空区对下层煤回采产生一定的影响,生产中易造成漏矸严重,甚至支架压死等现象[4-6]。对支架的选型往往机械式地采用经验公式记性计算,忽略了回采期间应力演化等因素对支架选型的影响。本文以关家崖煤矿实际生产条件为背景,通过对工作面过上覆采空区支架选型的研究,为相似条件矿井提供了借鉴。

1 工程概况

1.1 工作面概况

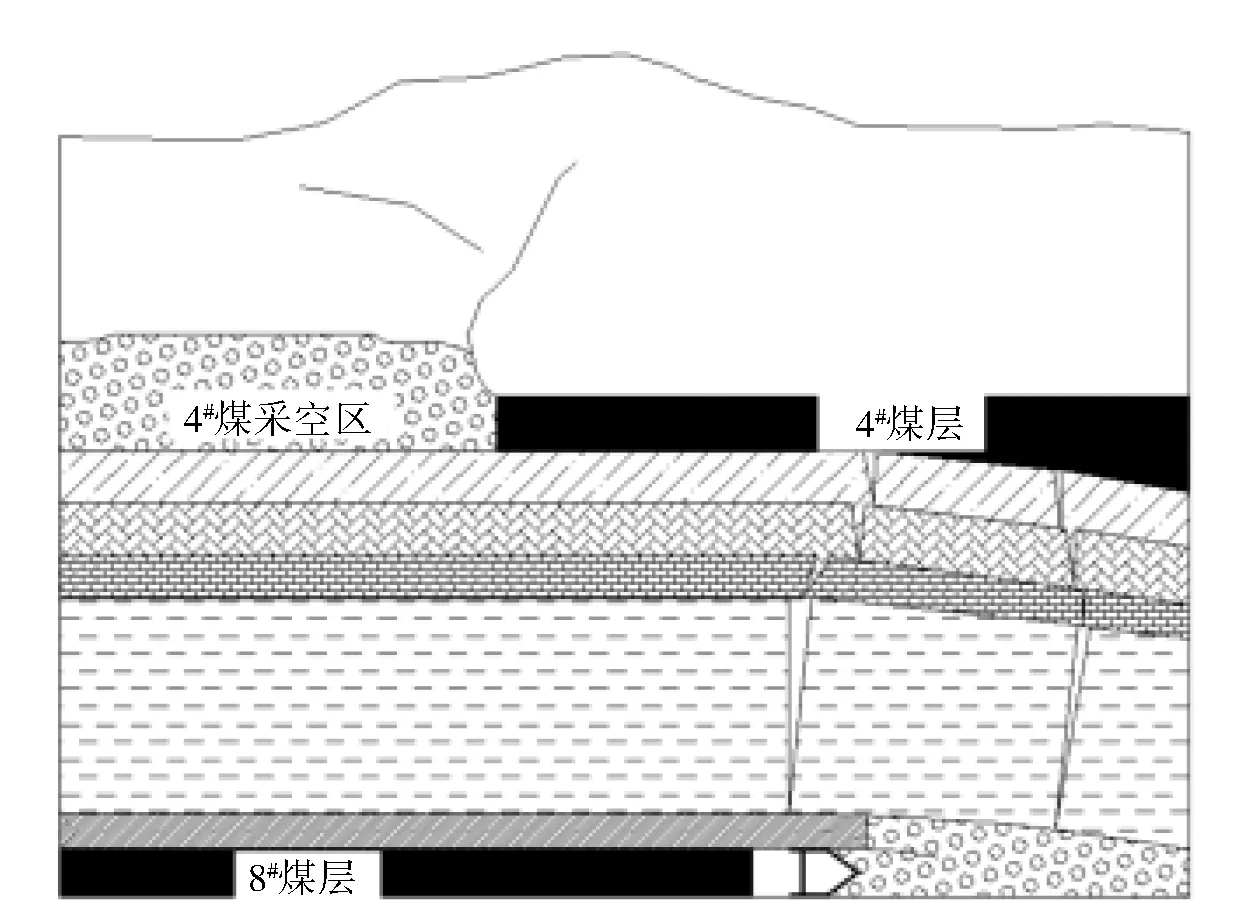

关家崖煤矿8104工作面位于8号煤一采区,工作面对应地表位置为荒山坡,无建筑物、河流等设施,工作面煤层沉积比较稳定,平均厚度2.5 m,煤层倾角平缓,回采范围内煤层倾角3°~10°,工作面倾斜长度130 m,走向长度410 m,采用倾斜长壁综合机械化采煤方法。该工作面上覆4号煤层已经采空,4号煤与8号煤层间距27 m。图1为8104工作面地层剖面示意图。

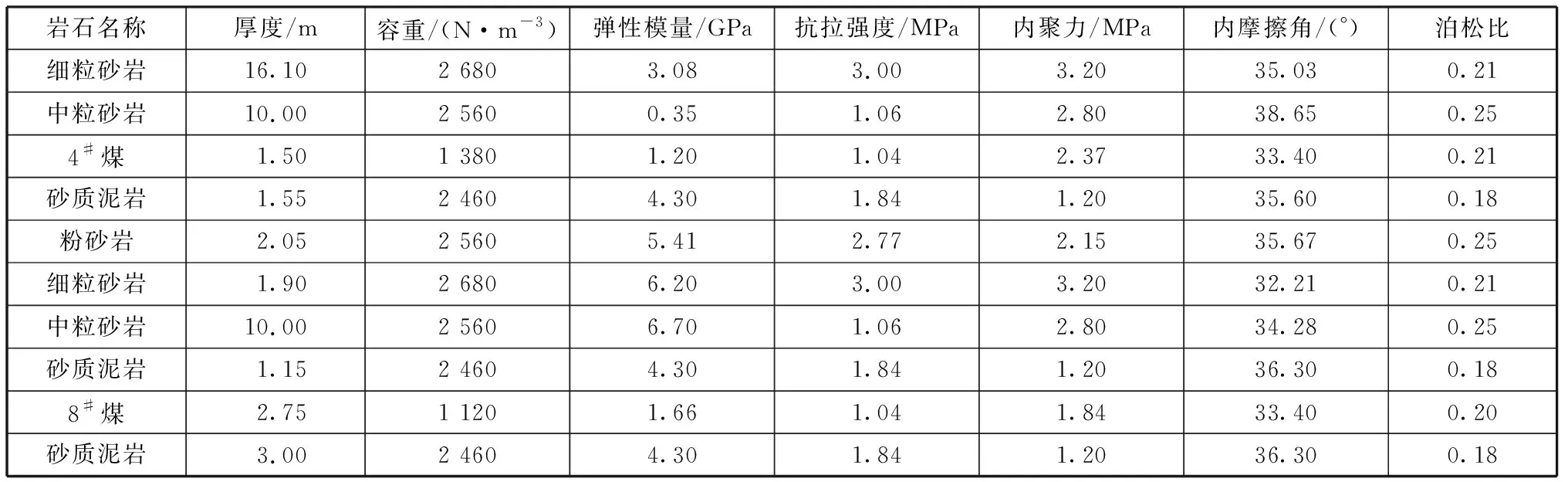

图1 8104工作面地层剖面图Fig.1 Stratigraphic profile of 8104 working face

如图1所示,在8号煤层推进至一定距离时,进入上覆4号煤采空区影响范围,对8号煤层工作面支架的工作阻力影响较大。

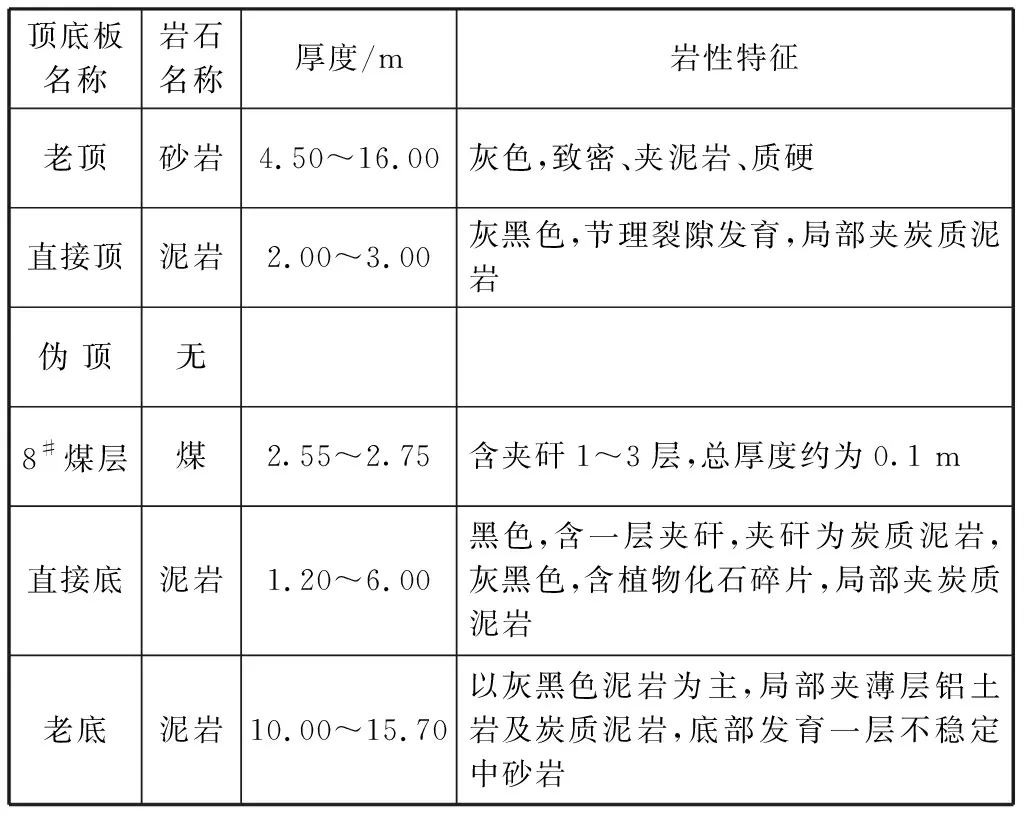

1.2 围岩特征

8104工作面直接顶为砂质泥岩,厚度2.0~3.0 m(平均厚度2.3 m),老顶为中粒砂岩、细粒砂岩、粉砂岩,厚度4.5 ~6.0 m(平均厚度约5.0 m)。8104工作面围岩特征如表1所示。

由于工作面初期支架选型时未考虑过上覆采空区时的来压特点,工作面回采至上覆采空区附近时,支架多数出现安全阀开启,工作面整体来压剧烈,严重影响回采速度。所以,针对工作面过上覆采空区时支架的选型是解决煤矿相关开采问题的关键所在。本文希望通过对关家崖煤矿过上覆采空区时支架受力及围岩受力分析,为相似工作面高效开采提供一定的理论指导[7]。

表1 关家崖煤矿8号煤围岩特征Table 1 Surrounding rock features of No.8 coal seam in Guanjiaya Mine

2 液压支架选型理论计算

2.1 支架类型选择

8104工作面直接顶岩性为泥岩,碎胀性明显,导致回采期间工作面顶板易失稳破碎,造成漏矸现象。支撑掩护式支架具有掩护梁及支撑阻力大的特点,能够有效地解决8104工作面顶板破碎的问题[8-9]。

2.2 支架高度计算

支架高度分为支架最大高度hmax和最小高度hmin,最大高度保障了支架与顶板的贴合,最小高度对设备装机有重要影响。

支架最大高度一般采用经验公式:

hmax=Hmax+(0.2~0.3) .

(1)

式中:Hmax为煤层最大开采高度,取2.75 m。则支架最大高度hmax=2.75+0.3=3.05 m。

支架最小高度:

hmin=Hmin-hs-hg-he.

(2)

式中:Hmin为煤层最小开采高度,取2.55 m;hg为支架顶底松散矸石厚度,一般取0.05 m;he为支架活柱伸缩量,取0.3 m;hs为支架后柱最大伸缩量,取0.1 m。则支架最小高度hmin=2.25-0.05-0.3-0.1=1.8 m。

2.3 支撑阻力计算

支架支撑阻力过小,满足不了顶板来压情况,顶板下沉量大,严重影响煤矿生产;支架支撑阻力过大,对强度低的顶板而言,易被过大的支撑阻力压碎,顶板下沉量虽然减小了,但易变得破碎,回采期间将增大顶板漏矸的可能性。一般支护强度的选择为8倍采高[10],即

p0=H8Hγ.

(3)

式中:p0为支架支护强度,MPa;H8为8倍采高,m;H为采高,m;γ为顶板容重,N/m3。

考虑到过上覆采空区时,顶板压力受到影响而增大,支撑阻力经验公式引入受影响系数a。则原公式变为:

p0=aH8Hγ.

(4)

取采高为2.7 m,受影响系数取3,容重取2.2×104N/m3,则最终支架支护强度p0=3×21.6×2.7×2.2×104=0.38 MPa。

经过计算,认为选择ZY4000/16/32支架最为合适。其中,支架支护高度为1.2~3.2 m,支护强度为0.65 MPa。

3 工作面液压支架选型数值模拟

3.1 FLAC3D数值模拟模型建立

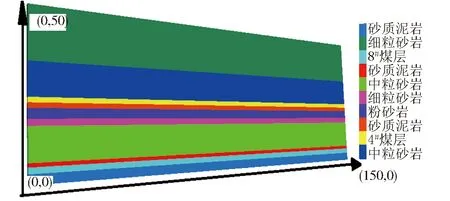

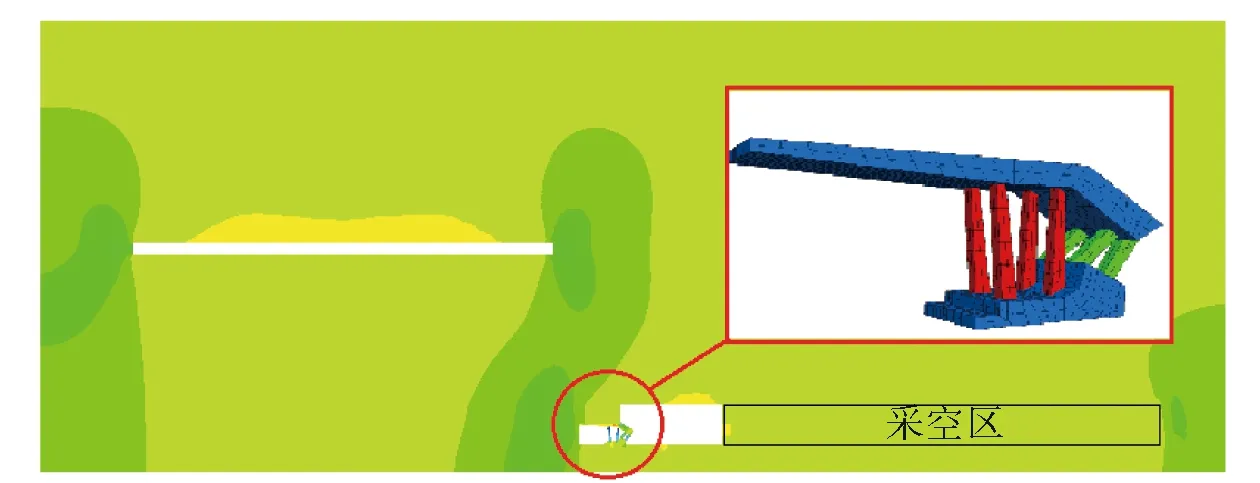

根据工作面的地质条件及实际开采条件,建立X×Y×Z为150 m×2 m×50 m的摩尔-库伦模型进行三维计算模拟。模型共划分330 597个节点,26.8万个单元格,各岩层按煤层柱状图依次分组,总计10层。FLAC3D三维模型视图见图2,岩层参数按实验室所得岩石力学参数进行赋值,如表2所示。

图2 FLAC3D三维模型视图Fig.2 Three-dimensional model view of FLAC3D

表2 各岩层岩石力学参数Table 2 Rock mechanical parameters

3.2 支架模型建立

为了更好地研究工作面液压支架的受力情况,建立长7.2 m,高1.75 m,宽1.5 m的液压支架模型,如图3所示。

图3 液压支架模型Fig.3 Hydraulic support model

支架与顶底板的接触面利用interface命令进行节点的耦合,利用impgrid命令插入大模型进行计算。计算过程与模拟开挖过程同步,同样采用分布插入以及分布移动,步频与开挖过程相同。

4#煤层采空区范围为10~60 m,8#煤开挖起始点为130 m,开挖方式为分步开挖,共计开挖80 m,每步开挖2 m,共计40步,每步分别计算至平衡。由于FLAC3D为有限元单元格,顶板在正常情况下不会出现垮落状态,为消除8#煤采空区顶板不垮落对计算结果造成的影响,滞后开挖1步对顶板进行开挖,滞后顶板开挖过程2步对采空区进行充填。充填体采用双屈服模型,其特点是单元中部应力较两端较大,这与采空区的应力分布相似。

3.3 数值模拟结果分析

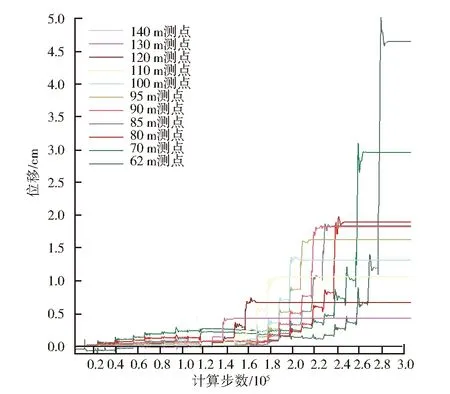

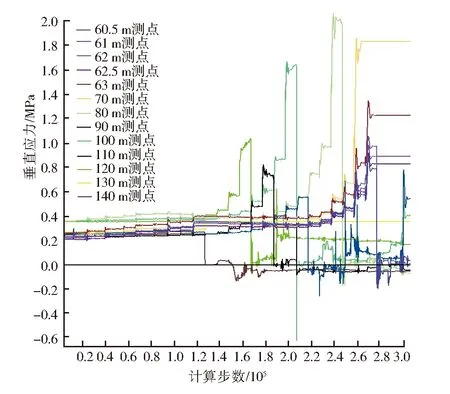

对8#煤开挖过程中工作面的应力、位移进行分析,图4、图5分别为下层煤开挖过程中工作面顶板位移及应力监测变化图。

从图4可以看出,随着下层煤的开挖,下层煤工作面与上层采空区水平距离逐渐减小,各测点最大位移值逐渐增大,在62 m处(采空区边缘下方)达到最大,为5.6 cm,顶板下沉量增大了32%,顶板变形较为严重。从图5可以看出,在62 m测点处应力峰值最大,为25 MPa,约为原岩应力的9倍,其次为70 m测点处,60 m前方3 m内应力峰值较开挖过程中的应力峰值较大。

图4 回采过程中8#煤顶板位移变化图Fig.4 Roof displacement variation of No.8 coal seam during mining

图5 回采过程中8#煤顶板应力变化图Fig.5 Roof stress variation of No.8 coal seam during mining

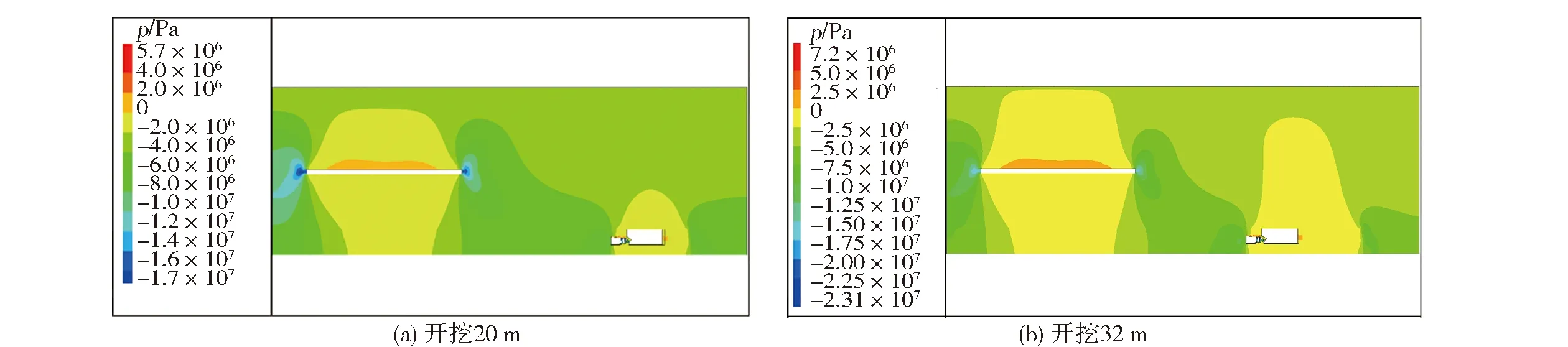

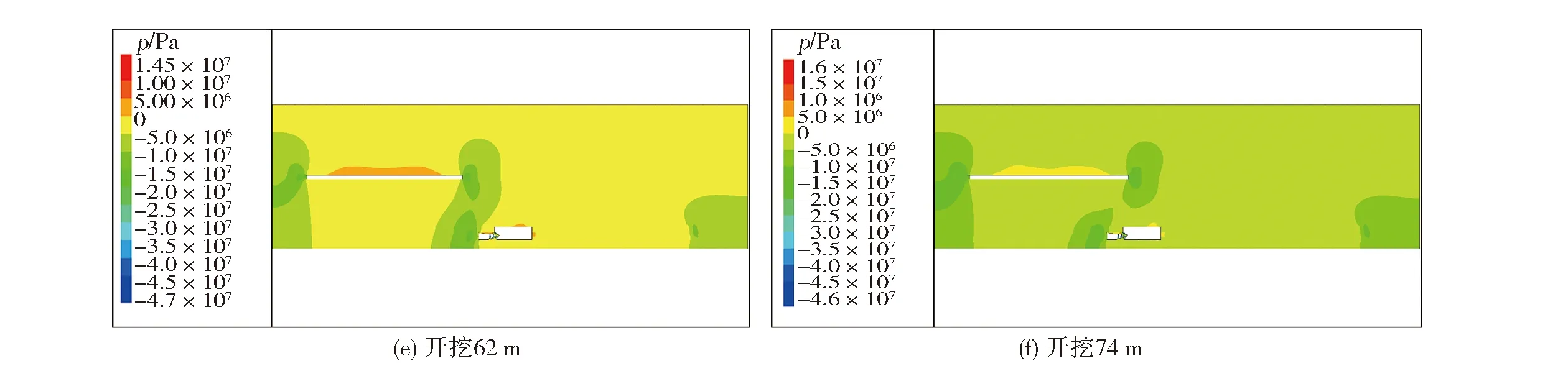

图6为开挖过程中岩体及支架应力演化过程。从图6中可以看出,随着工作面持续推进,支架及工作面围岩受力呈“平稳-增大-减小”趋势。开挖前32 m时,支架及围岩受力增大趋势不明显,支架最大阻力保持在18 MPa上下,工作面煤壁最大应力值保持在10 MPa;当开挖至44 m时,支架最大阻力上升至23.1 MPa,由于支架支撑作用,工作面最大阻力上升至12.5 MPa;当工作面开挖50 m,即距上覆采空区10 m处时,受上层采空区对下层煤开采的影响,此时支架受力为36.3 MPa,煤壁受力为17.5 MPa;当开挖至62 m,即刚刚进入采空区时,支架阻力达到最大,为47.1 MPa,此时煤壁受力为25.0 MPa;进入采空区后,由于采空区对下方岩石有一定的卸压作用,此时支架受力又减小至38.1 MPa,工作面受力减小至15 MPa。从工作面正常回采到进入受采空区影响期间,工作面压力增大2.5倍,支架受力增大2.6倍,增大的倍数可作为支架选型中引入的影响系数。在提前探明回采工作面上方有采空区时,支架选型往往不能根据经验计算简单选型,需引入影响系数。

图6 回采过程中支架及围岩应力云图Fig.6 Stress nephogram of support and surrounding rock during mining

如图7、图8支架最大受力和最大位移所示,支架最大受力与实际情况相同,位于支柱上侧;最大位移发生在支架上侧。支架上侧为活柱伸缩位置,符合实际。从位移上看,伸缩量在可控范围内,但从受力角度来讲,液压支架受力过大,严重影响工作面回采。

图7 支架最大受力Fig.7 Maximum force of support

图8 支架最大位移Fig.8 Maximum displacement of support

4 立柱受力监测

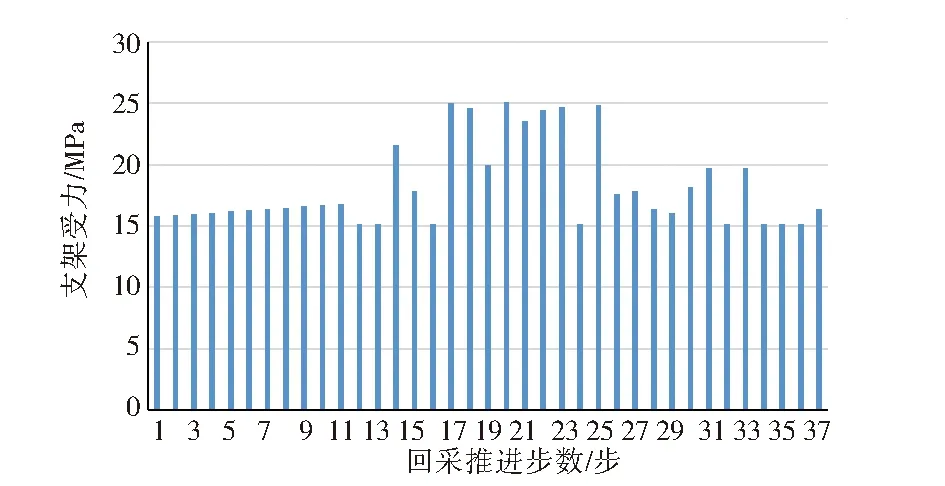

图9为工作面支架立柱受力分布柱状图。由图9可知,工作面回采期间,在1-9次数据采集过程中,支架最大受力为15.8 MPa,此时工作面在采空区影响外;在11-29次采集数据中,支架受力增大,最大为25 MPa,但支架阻力超过20 MPa的所占比例偏小。实际回采中,小部分支架安全阀开启,但对整体回采影响不大,说明引入影响系数后对支架的选型符合回采要求。

图9 支架受力分布柱状图Fig.9 Force distribution histogram of support

5 结论

1)通过理论计算认为,8104工作面适用支撑掩护式支架,支架最大高度为3.05 m,最小高度为2.55 m,支护强度为0.38 MPa。经过计算,认为选择ZY4000/16/32支架最为合适。

2)通过数值模拟,对8#煤开挖过程中工作面的应力、位移进行分析,认为在62 m处(采空区边缘下方)顶板下沉量增大了32%;在62 m测点处应力峰值最大,为25 MPa,约为原岩应力的9倍。

3)从工作面正常回采到进入受采空区影响期间,工作面压力增大2.5倍,支架受力增大2.6倍,增大的倍数可作为支架选型中引入的影响系数。

4)在立柱受力监测中,支架受力最大为25 MPa,但支架阻力超过20 MPa的所占比例偏小,说明引入影响系数后对支架的选型符合回采要求。