超大型风电安装船液压升降系统结构件有限元分析

李毓洲,仇明,张永康,张笛,郑和辉,薛驰

(1.广东工业大学 机电工程学院,广州 510006;2.启东中远海运海洋工程有限公司,江苏 启东 226200;3.武汉理工大学 智能交通系统研究中心,武汉 430063;4.招商局重工(江苏)有限公司,江苏 南通 226116;5 江苏中天科技股份有限公司,江苏 南通 226009)

目前8.0 MW级是世界上商业化运行单机功率最大的风机,机舱重量390 t、叶片35 t、叶片长度80 m、塔高140 m、风轮直径164 m、风轮扫掠面积超过21 000 m2。采用传统安装方式在风速14 m/s、浪高4.8 m、水深50 m的深水区安装8 MW大型风机的难度极大。传统风机安装主要采用运输驳、浮吊、辅助船舶的联合作业模式,存在以下难以解决问题:①受风浪的影响大,浮吊稳定性差,作业安全性差;②有效作业时间短,不能在极端环境如风大浪高的恶劣环境下作业;③来回运风机的时间长、多艘船协同配合操作复杂,成本高、作业效率低,据统计,一般需要1周多才能完成1台风机的安装。因此,在施工过程中就需要专门的风电场工程船或专用的风机安装船舶(平台)。不受风浪影响、安全性高、效率高的深水海上超大型风机安装平台成为超大型风机深水远岸安装的首选[1-3]。

风电场通常建设在风大浪高海域,需要一个安全、稳定的作业平台,才能高效吊装作业,多精度协同控制“高”的平台,主要体现在以下3方面。

1)平台升降运动精度高,升降系统需将约2 000 t以上的船体快速升举至海面以上。本文针对风暴自存状态对桩腿进行动力响应分析。

2)吊装稳定精度高:起吊重达百吨的零件在高空中安装,例如,叶片安装,对吊装空间定位的稳定性要求高。

3)整体平地建造精度要求高。其中安装平台的液压升降系统至关重要[4-5],其不仅要保证控制升降精度高,更重要的是要保证有足够的力学安全性能。

新型连续桩腿液压升降系统需要液压升降系统与同步控制技术,水平液压销轴插入桩腿上的销孔,通过主油缸伸缩实现桩腿升降。各销轴单元交替动作,实现桩腿连续无停顿可靠升降,其与升降系统导向机构配合精度控制在0.5 mm以内,自主研发液压升降系统为桩腿提供最大4×90 MN预压载力,可提升船体重量200 MN以上,提升可达速度30 m/h。具备新型连续桩腿液压升降系统安装平台一般由4根桩腿组成,通过4根桩腿的液压升降系统实现整船的升降功能。图1为液压升降系统的单腿结构形式。该液压升降系统的单腿的结构形式中上部导向及铰接梁(Yoke)是焊接结构件,结构较为复杂,是主要的承力构件,平台必须要在设计安装及制造过程中保证其力学性能以确保平台的液压升降系统的安全性,因此需要进行力学计算仿真校验该结构的力学强度是否满足要求。本文通过有限元分析的方法对液压升降系统的单腿结构的上部导向和铰接梁在风电安装船或平台上升、桩腿下降和预压载工况下进行计算分析,研究结构强度是否满足材料力学规范要求,以确保液压升降系统的单腿结构的上部导向和铰接梁结构的安全性。

图1 液压升降系统的单腿结构形式

1 有限元模型的建立

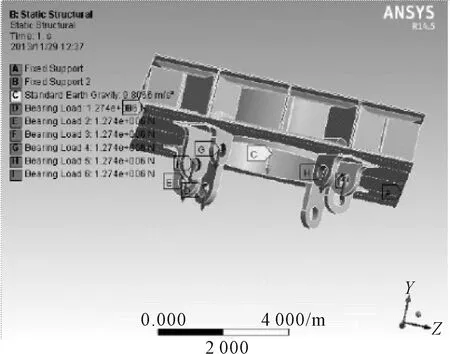

运用ANSYS软件建立有限元模型,桩腿上部导向及铰接梁模型见图2。

图2 桩腿上部导向及铰接梁模型

桩腿上部导向的材料为DH36,其屈服极限σs为355 MPa,抗拉强度σb为490~620 MPa,弹性模量E为205 GPa,泊松比ν为0.3,密度为7 850 kg/m3。铰接梁的材料为EQ56,其屈服极限σs为550 MPa,抗拉强度σb为670~835 MPa,弹性模量E为205 GPa,泊松比ν为0.3,密度为7 850 kg/m3。

2 载荷及受力情况确定

安装平台升降工况可分为桩腿下降、平台上升、平台压载、风瀑载荷、平台下降、拔桩等工况,其中平台上升工况、预压载工况和桩腿升降工况为典型工况,其受力情况覆盖其他工况的受力情况,在本文有限元分析时只分析风电安装船或平台上升(按设计额定载荷)、桩腿下降和预压载工况。以下分上部导向和铰接梁分别讨论。

2.1 上部导向平台上升工况

平台上升时由于使用连续升降,在平台上升时每个桩腿的8个油缸中有6个油缸承受额定载荷、2个油缸处于回缩状态,如此螺旋式循环上升或下降形成连续升降。上部导向吊耳的受力值见表1。上部导向上升工况受力情况见图3。

表1 上部导向吊耳的受力值

图3 上部导向平台上升工况受力

2.2 上部导向桩腿下降工况

桩腿下降时主要承受桩自重,桩腿自重的计算按照南通中远船务设计的WIND TURBINE INSTALLIATION VESSEL的桩腿重考虑。由于使用连续升降,在平台上升时每个桩腿的8个油缸中有6个油缸承受桩腿重量载荷、2个油缸处于回缩状态,如此螺旋式循环上升或下降形成连续升降。上部导向在桩腿下降工况受力情况见表2,受力图见图4。

表2 上部导向吊耳的受力值

图4 桩腿下降工况受力

2.3 上部导向预压载工况

风电安装船预压载时一般采用斜角2个桩腿动用提升全船的形式进行,液压升降系统的压载载荷能力是其额定载荷的2倍即95 000 kN。平台进行升降调整,每个桩腿由8个油缸同时受力,受力情况见表3,受力图见图5。

表3 上部导向吊耳的受力值

图5 上部导向预压载工况受力

2.4 铰接梁的受力情况

由于铰接梁的受力状态、受力形式,以及约束情况在风电安装船或平台上升、桩腿下降和预压载工况一致,所以对铰接梁的有限无分析只要选取以上3种工况中受力最大的工况即预压载工况进行分析即可。根据南通中远船务铰接梁部门的图纸(CH4750-16000),铰接梁本体的受力通过1个名为CH4750-16004 Pin和2个名为CH4750-16009 Cylinder Pin来传递受力。

铰接梁总体上受到2个CH4750-140009 Cylinder Pin的F1、F2的支反力及1个CH4750-140004 Pin的支反力F5作用,总体受力见表4,受力图见图6。

表4 铰接梁受力值

图6 铰接梁受力

3 结果分析

3.1 上部导向有限元法分析结果

液压升降系统上部导向部分在风电安装船或平台上升、桩腿下降和预压载工况下的有限元分析结果表明:①平台上升工况,负荷47 500 kN/腿,最大应力为205.6 MPa,上部导向分的σs=355 MPa,其应力值小于σs;②桩腿下降工况,负荷7 800 kN/腿,最大应力为42.5 MPa,上部导向分的σs=355 MPa,其应力值小于σs;③预压载工况,负荷95 000 kN/腿,最大应力309.9 MPa,上部导向分的σs=355 MPa,其应力值小于σs。因此,分析结果显示,设计符合材料和规范要求。

图7~9为上部导向在平台上升工况下、桩腿下降工况,以及预压载工况的应力和变形云图。从云图结果分析,本文的设计符合要求,不会由于应力集中而带来安全问题。

图7 液压升降系统上部导向部分平台上升工况应力和变形云图

图8 液压升降系统上部导向部分桩腿下降工况应力和变形云图

3.2 液压升降系统铰接梁部分有限元分析结果

液压升降系统铰接梁部分的有限元分析结果:负荷95 000 kN/腿,最大应力410.7 MPa,上部导向分的σs=550 MPa,其应力值小于σs。分析结果表明,设计符合材料和规范要求。

液压升降系统铰接梁部分的应力和变形云图见图10。从云图结果分析,本文的设计符合要求,不会由于应力集中而带来安全问题。

图9 液压升降系统上部导向部分预压载工况应力和变形云图

图10 液压升降系统上部导向部分预压载工况应力和变形云图

4 结论

安装平台液压升降系统的单腿的结构形式的焊接结构件力学安全性能至关重要,必须要进行精确计算以确保其结构安全性。本文利用有限元法对上部导向及铰接梁在平台上升工况、预压载工况和桩腿升降工况下受力情况、最大应力、等效应力图、总体变形图及等效弹性变形图进行分析,结果表明:①平台上升工况,负荷47 500 kN/腿,最大应力为205.6 MPa,上部导向分的σs=355 MPa,其应力值小于σs;②桩腿下降工况,负荷7 800 kN/腿,最大应力42.5 MPa,上部导向分的σs=355 MPa,其应力值小于σs;③预压载工况,负荷95 000 kN/腿,最大应力309.9 MPa,上部导向分的σs=355 MPa,其应力值小于σs。因此,通过有限元分析计算,表明设计符合材料和规范要求,不会由于应力集中而带来安全问题,仿真过程和结果表明该方法的有效性。