浮式海洋油气平台火炬臂浮态安装技术

董鹤,王称心,蒋家坤

(启东中远海运海洋工程有限公司,江苏 启东 226200)

浮式海洋油气平台主要是由主船体及上部油气处理模块组成,火炬臂是上部油气处理模块的一个重要组成部分。海底原油采集及石油海上初加工过程中会产生一定的有毒有害废气。火炬臂的主要功能是将油气平台从海底采上来的原油经过分离后所产生的一氧化碳等有害气体进行燃烧,以防止污染大气环境。

火炬臂主体大多是由钢制圆管组成的细长形结构,长度设计一般在60 m左右[1]。但是随着海洋原油的开采深入,海洋平台的大型化及平台上部模块油气处理工艺等各种条件的影响,火炬臂的尺寸及重量也在逐步增加。当前在某些超大型浮式海洋油气平台上,火炬臂设计的高度尺寸已经达到130 m左右,重量也接近900 t。目的是保证海洋平台作业的安全,避免火炬臂顶端气体燃烧时产生的热量辐射到下方甲板模块影响安全。但随之影响的是其相关的建造及安装难度也越来越高,对船厂的场地设备资源及施工难度增加。

1 火炬臂规格

本文以世界首座圆筒形海洋油气处理平台项目上的大型火炬臂建造、安装方法及相关要求进行阐述,描述了火炬臂安装过程中的重量重心控制、吊装吊点的位置选择、索具的连接方法,以及在吊装过程中火炬臂结构受力变形情况的有限元分析等[2]。该火炬臂总长约96 m,吊装重量224.8 t。总体分为3段进行建造,然后再进行分段总组,形成总段后采用浮吊一次性吊装完成,见图1。

图1 火炬臂安装位置(尺寸单位:mm)

2 火炬臂分段建造

2.1 分段划分制作

根据建造资源结合火炬臂结构的参数信息等,火炬臂在车间制作阶段整体划分为3个分段分别制作,在3个分段的总组合拢口位置采用统一标准进行精度控制,确保分段完成后总组形成一个整体时的精度在可控范围内。在最下端分段与船上火炬臂基座对接合拢口处需提前控制与基座制作精度保持一致,以使火炬臂在吊装上船时能精准定位,减小因偏差导致的现场修割等[3]。

火炬臂分段划分后,其中分段一长34.8 m,结构重量为72.5 t,分段二长26.6 m,结构重量为29.7 t,分段三长42.3 m,结构重量为43.2 t,加上结构中的管路、舾装件等重量共200.4 t。

2.2 火炬臂设备附件安装

火炬臂分段在车间制作完成后通过厂内运输平板车等装备运输至喷涂工场进行打砂及油漆作业,主结构特殊区域在涂装时会额外做防火涂层保护。喷涂结束后的火炬臂分段主结构运送至分段总组场地,进行分段总组及相关附件的安装作业,主要包括:管支架、燃气管路、电气仪表,以及燃烧头设备等。安装总组作业完成后对焊缝合拢口及安装附件接口处进行后续的油漆修补作业。在附件安装过程中为保证其安装的精度,总组场地的清理和平整标准应严格按施工要求实施。

3 火炬臂整体吊装合拢

3.1 重量及重心分布

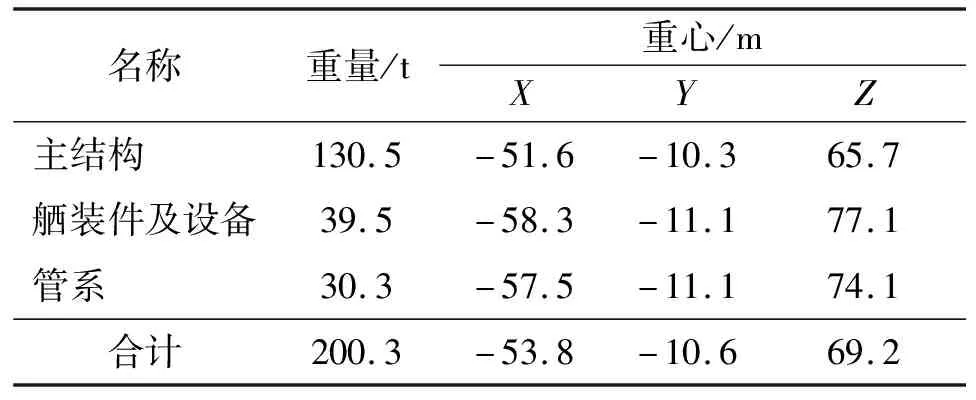

火炬臂重量重心见表1。

表1 火炬臂重量重心

3.2 吊点设计

限于火炬臂独特的结构形式及安装状态的特殊性,为控制火炬臂安装时合拢口对接精度及吊装过程中结构对接口调节的便利,特选择4个吊点进行设计[4]。吊点的设计是多样性的,可直接在吊装位置焊接吊装眼板,然后通过连接卸扣的方式吊装,也可以利用结构自身特点及考虑吊装操作时的挂钩解钩便利性综合考虑吊点形式。由于火炬臂主结构为管状结构,因此,在此吊装中,通过在吊装节点处增加凸轴,使用吊带直接缠绕管结构的方式进行提升吊装。吊点的设计兼顾整个吊装过程各个环节施工的可行性及便利性,吊点设计需参照火炬臂相关图纸进行,如火炬臂重量控制报告、整个项目的总布置图、火炬臂结构图,以及火炬臂吊装结构强度分析报告等。

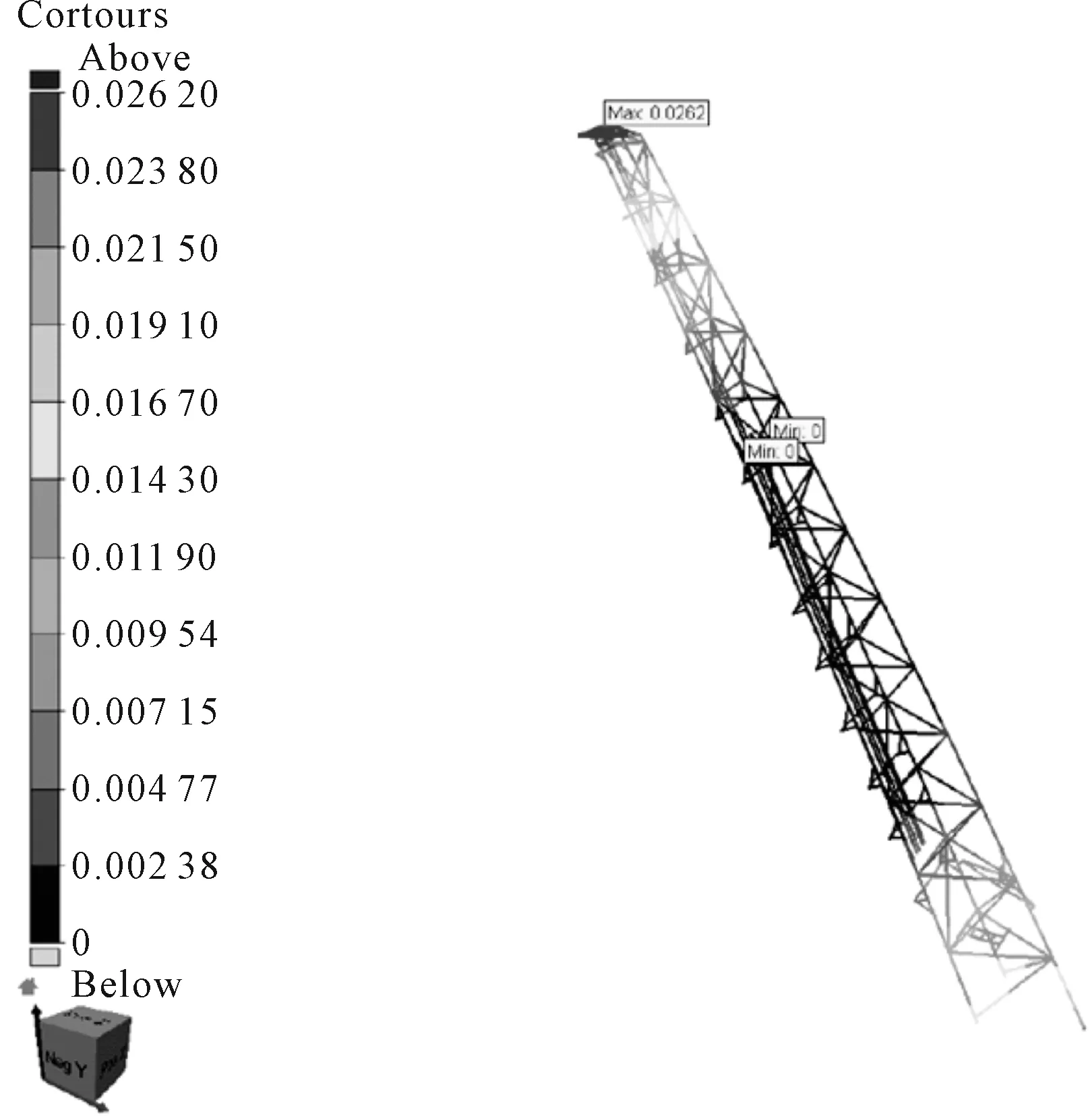

根据制定的火炬臂吊装方案通过Sesam/GeniE对结构建立有限元模型,在不同工况下进行强度计算及变形量分析,确保火炬臂吊装节点位置的集中应力及整体结构在吊装过程中的变形量均控制在允许值范围内的情况下选择最佳吊点。计算时的系数取值参考规范DNV-OS-C101(Design of Offshore Steel Structures, General_07/2014)、DNV-OS-H205(Lifting Operations),通过分析,在吊点处的最大应力值为125 MPa,最大变形量为26.2 mm,均满足吊装要求。

图2 火炬臂整体变形分布

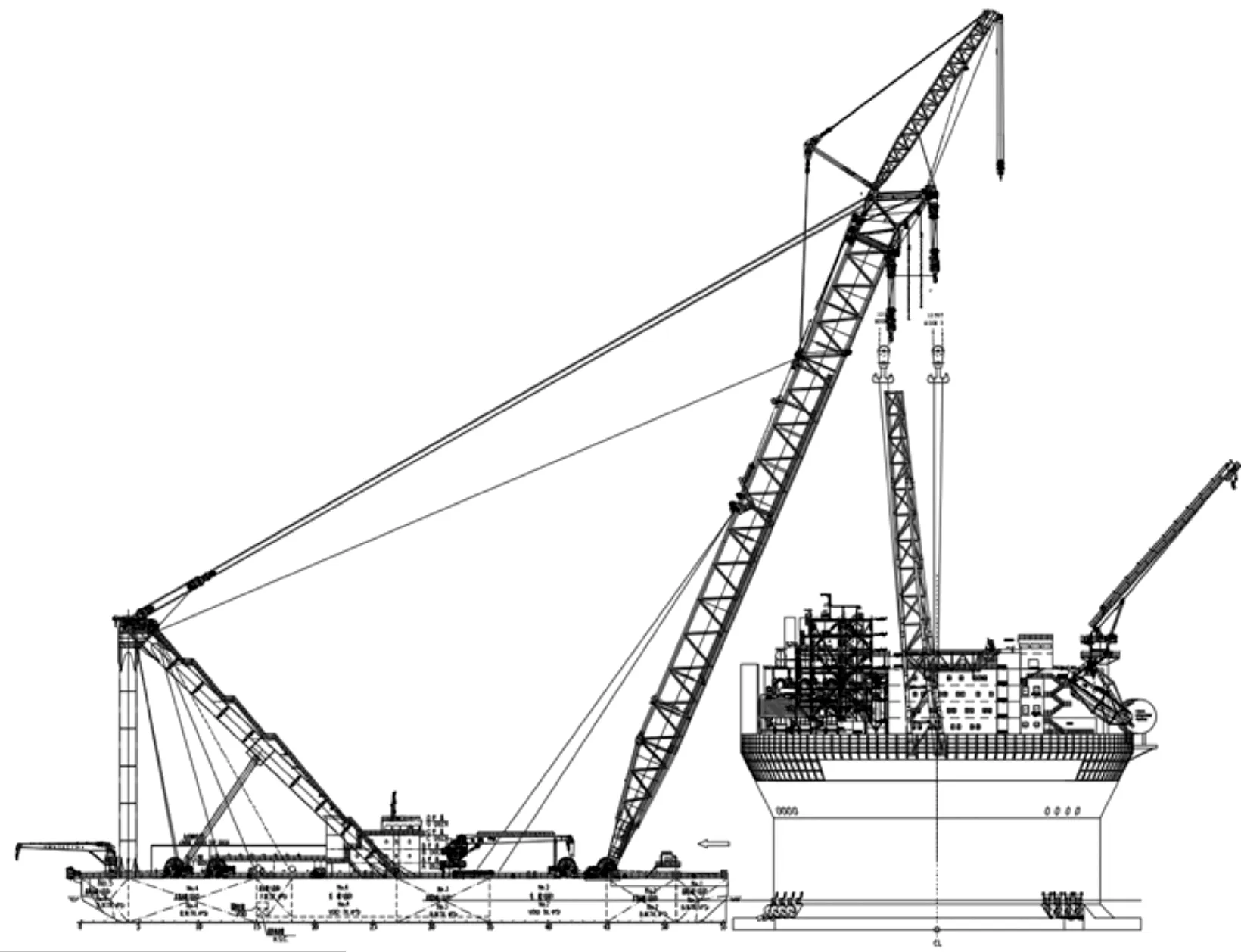

3.3 吊机选择

火炬臂安装位于平台36.5 m甲板,其自身高度为96 m,根据其65°倾角的安装要求及吊点位置,吊装时所需吊高为92.5 m,综合考虑并结合船厂资源,最终选择采用浮吊进行吊装合拢。火炬臂由于是需要65°斜插式安装,对浮吊的操作要求极高,因此,对火炬臂与主船体上基座对接口处的导向封固工装要求提出非常高的要求。

图3 浮吊吊装示意

浮吊选择时需要对浮吊各项参数进行校核,确保其工作状态最大工况能够满足火炬臂吊装整个过程(起吊、翻身、安装)的需求。该火炬臂吊装时需要的最大吊高是92.5 m,该浮吊最大吊高是120 m,满足使用要求。结构物与吊机臂杆之间的间隙最少间距约为12 m,满足要求。浮吊吊装时选择的作业角度为62°,根据吊重曲线显示,此时浮吊的起重能力满足使用要求。

4 安装导向及封固工装设计

火炬臂由3根管结构组成,因其安装方式的特殊性,需提前在与主船体基座对接口处的安装导向封固工装。工装分为2部分安装,在倾斜角外侧的工装提前安装在火炬臂主管上,在倾斜角内侧的工装则提前焊接在基座上,这样既可保证火炬臂吊装到位时可以斜靠式进入导向并能与基座完全对接。

图4 导向工装设计图及应力分布

火炬臂吊装对接时通过浮吊操作需缓慢进入导向,火炬臂与基座完全对接后,需通过精控测量,确认对接结果满足设计要求。结果合格后需立即对导向工装进行封焊,每个主管上布置8块导向工装,全部封焊结束后,浮吊方可松钩释放所有载荷,然后再通过精控进行测量火炬臂对接后数据是否发生变化。

5 火炬臂吊装要求及注意事项

吊装时应在风速小于10.7 m/s,有效波高小于1 m,水流速度应小于4 kn的情况下进行。确认火炬臂整体结构按照项目计划建造完成,结构节点位置应全部焊接到位并做质量检测后结果合格。吊装前在36.5 m生产甲板上火炬臂基座周围2 m范围内的安装区域与火炬臂对接相冲突的结构物应被移除。火炬臂外围格栅在其吊装后安装或其外围1 m范围内散装。吊装时所用索具需提供合格证书,浮吊公司需提供浮吊相关证书。根据吊装调载程序提前准备好压载舱及压载设备,并在吊装前根据方案要求对平台进行调载使浮态满足吊装要求。吊装前应检查浮吊上的设备及压载系统,确保这些设备及压载系统可用。在吊装区域应划定安全控制区,与操作无关人员不能进入吊装区域。吊装前所有参与该作业的人员(包括技术、生产、质检、安全等)应在现场召开操作前的班组会议,逐项排查确保各项提前准备工作全部完成。

6 吊装过程

1)各项准备工作完成后,用拖轮移动浮吊进入到指定位置,并调整好平台及吊机的状态。

2)根据吊装方案中的要求慢慢调节浮吊臂杆的角度和钩头的高度,根据设计方案将钢丝绳卸扣等吊索具提前挂钩连接完成。

3)首先进行试吊,用浮吊缓慢将火炬臂整体吊起离开搁墩约500 mm,跟踪吊机读数,停止约5 min,检查结构及吊机读数的变化,确认安全后,浮吊方能继续升钩。高度达到预定高度后,根据现场指挥要求,用拖轮对浮吊进行移位,移位过程中继续提升火炬臂上升到合适的高度。

4)当火炬臂底部移动到安装位置时,缓慢地将其放下,距离基座连接位置约200 mm时停止浮吊作业。将辅助导链拉上,导链与浮吊间相互配合缓慢调节,直到火炬臂根部完全进入导向并与基座完全无误对接到位,对火炬臂进行封固焊接在基座上。3个底座用卡板固定后,在松钩前,所有马板焊接处须作100%MT检测。浮吊载荷逐步释放到80%,50%,20%,0%,保留5 min,没有影响放可松钩。

5)火炬臂封固完成后,移开浮吊并拆除吊索具及辅助导链。后续火炬臂与基座的焊接工作可根据项目计划进行。

7 结论

火炬臂吊装是不同于其他结构分段及模块吊装的一种复杂情况,因火炬臂结构的特殊性及差异,再加上不同的船厂建造方设备资源的差异化,因此,其安装方法也略有不同。不同的海工平台根据其功能作用划分,对火炬臂结构的要求也不同,也决定了其建造安装的工艺不同。通过对火炬臂浮态安装技术的实践,总结出多套适用船厂火炬臂建造安装方案,可提高海工平台的建造效率,降低项目建造过程中对火炬臂安装阶段的限制要求。