挤压造粒机组主减速箱故障分析及国产化改造

王志刚, 田冬冬, 敖宝林, 万国伟

(1.陕西延长中煤榆林能源化工有限公司,陕西 榆林718500;2.郑州机械研究所有限公司,郑州450052)

0 引 言

聚烯烃挤压造粒机组的机械传动部分由主电动机、主减速箱、熔融泵电动机、熔融泵电动机齿轮减速箱、联轴器等组成[1-2]。主减速箱工作可靠性对挤压造粒机组有决定作用。主减速箱是集成传动、变速、换向、转矩分配等功能为一体的减速箱,传动结构复杂,制造成本高[3]。国内某化工公司2012年建成的30 万t/a高密度聚乙烯生产线,采用的是日本神户制钢所(KOBELCO)LCM450H挤压造粒生产线,2018年主减速箱出现振动大、噪声异常问题,本文通过频谱分析、开箱检查、理论分析等,针对问题进行国产化改造,国产化改造后主减速箱上线运行状况良好,各种指标均满足要求。

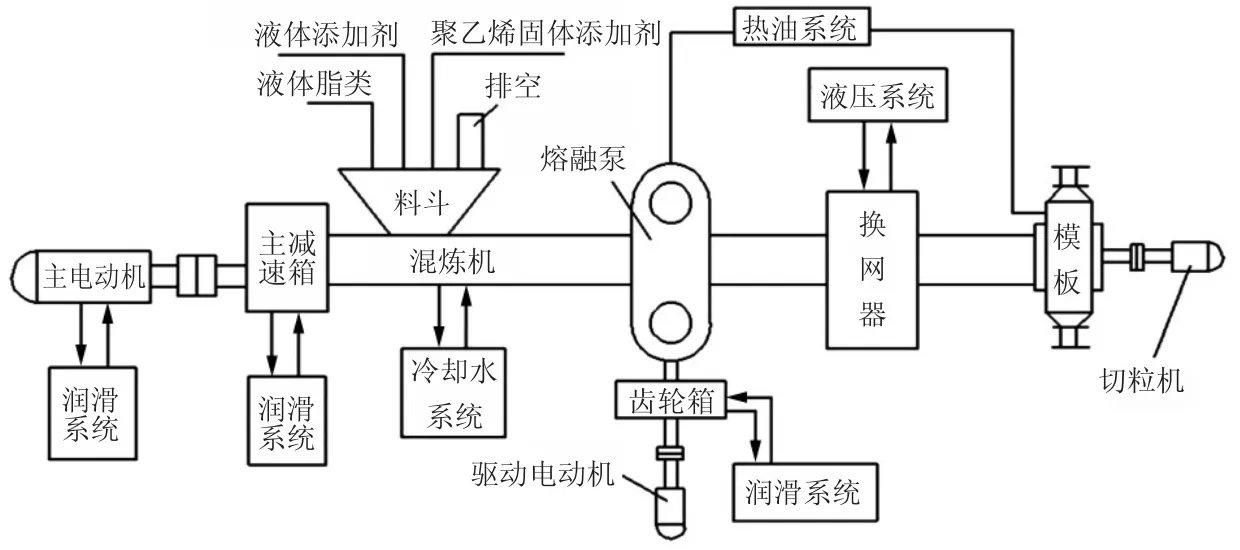

图1 挤压造粒系统工艺流程示意图

1 挤压造粒机组主减速机类型及特点

1.1 挤压造粒机组概况

挤压造粒机组主要由机械传动、混合搅拌、螺杆挤压、滤网过滤、泵加压、水下切粒、筛分、干燥、电气及仪表及其它辅助单元构成[4],整体工艺流程图如图1所示。

挤压造粒机组具有代表性的机型主要包括日本神户制钢所(KSL)的LCM机型、日本制钢所(JSW)的CMP机型、德国HF(WP)的ZSK机型等。挤压机组挤压形式可分为同向双螺杆混炼挤压、异向双螺杆挤压和单螺杆混炼挤压。主减速箱结构与挤压造粒机组挤压形式有关[5]。

1.2 主减速箱结构类型与特点

主减速箱是挤压造粒机组重要组成部分,承担传递主电动机功率及转矩分配的作用,驱动螺杆混合挤压介质。

日本神户制钢所(KOBELCO)LCM450H挤压造粒机组采用的是混炼机+熔融齿轮泵的配置类型,挤压机类型为异向旋转双螺杆[6]。主减速箱参数如表1所示。

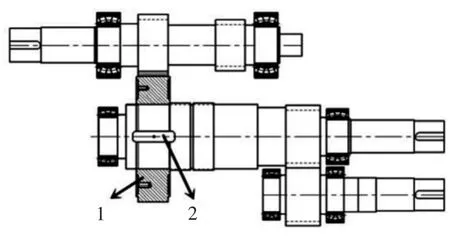

LCM型主减速箱为两级齿轮传动,采用机械变速设置高低挡,LCM主减速箱结构如图2所示,输入轴1与主电动机通过联轴器联接。开车盘车时,螺杆挤压装置未工作前,由辅助电动机驱动主电动机,进而间接驱动主减速箱,主减速箱共有3对齿轮副,它们分别是Z1Z2高速挡齿轮副、Z3Z4低速挡齿轮副和Z5Z6齿轮副。内外齿套4与主动输出轴2采用花键联接,当内外齿套4在中间位置时,变速齿轮副均未传递转矩,Z2Z4变速齿轮及轴2之间的滚动轴承处于自由滚动状态。当内外齿圈4移至左端高速挡时,齿轮Z2与主动输出轴2处于相对固定状态,转矩经Z1Z2高速齿轮副传递给主动输出轴2,此时低速挡啮合齿轮副仍然处于自由转动状态。

日本制 钢 所CMP387型挤压造粒机组采用同向双螺杆混炼,两端均有支撑。同向双螺杆挤压形式可保证全啮合和自清理,挤压结构紧凑,主减速箱需要在较小的中心距内,实现特定的减速比、同转向、等转速、双轴转矩输出口,其结构较为复杂。在中心距紧凑情况下,为了传递高功率、大转矩,必须采用较大的齿宽系数,给轮齿修形造成一定困难。为了保证双螺杆在高速高温作业中不产生干涉,两根输出轴弹性变形旋转角和压缩变形量需保持一致。

CMP机型主电动机与启动电动机分别设置在输入轴两端。主减速箱采用分体设计,分别为减速部分与转矩分配部分[7]。减速部分为二级减速,在一级减速部分设有高低两组不同传动比的啮合齿轮副,变速原理与LCM机型相同,内外齿套与轴体采用花键联接,变速通过拨叉带动内外齿套3联接高低速齿轮副。与LCM机型不同的是,CMP机型内外齿套也可安装于输入轴1上,在输入轴1上实现变速,结构如图3所示。

德国 HF(WP)的ZSK机型主减速箱有2种传动方式:一种与CMP机型主减速箱结构类似,结构示意图如图4所示,ZSK380机型挤压机为同向旋转双螺杆,主电动机与启动电动机分布置于输入轴1两端。由图4可知,转矩通过2轴变速传递给主动输出轴3,3轴通过传动轴4驱动输出轴5,实现输出轴3、5同向转动;ZSK机型另外一种主减速箱为行星轮系减速+复式三轴结构,主减速箱配有1台定速大功率主电动机和1台变速小功率电动机,小功率电动机为变速调频电动机,主减速箱输出转速可实现一定范围的无级调速,此种结构主减速箱传递转矩能力大,工作效率高[8]。

图2 主减速箱结构图

图3 CMP 机型主减速箱输入轴示意图

综上所述,典型的造粒机主减速箱均采用了离合齿套加拨叉结构进行速度调节,以适应不同的产量需求。根据多年对国内石化企业造粒机生产线的使用跟踪发现,国内厂家在实际使用过程中,几乎不使用低速挡,而恰恰该部位是主减速箱故障率最高的部分。

图4 ZSK380机型主减速箱结构示意图

2 进口设备案例分析

2.1 首次故障现象描述

2018 年9 月18 日 国 内 某 化 工 厂 发 现HDPE 装 置LCM450H型挤压造粒机主减速机处于高速挡工作时振动幅度大、噪声异常,且无法切换至低速挡运行。

主减速箱结构如图2所示,现场工作照片如图5所示,对主减速箱进行拆机检验,测得高速挡大齿轮Z2端面跳动为0.1 mm,径向跳动为0.03 mm,端面跳动异常。

图5 LCM450型主减速箱现场工作图

低速挡大齿轮Z4端面跳动为0.05 mm,径向跳动为0.04 mm,跳动正常。高速挡啮合侧隙为1.2 mm,低速挡啮合侧隙为0.68 mm,高速挡啮合侧隙接近设计最大值,存在异常。检验Z1Z2高速挡齿轮副,如图6所示,啮合接触区沿齿长方向仅约为齿长的1/3,推测接触区接触不良造成齿轮啮合噪声异常。

内外齿套4与高速齿轮Z2啮合端出现点蚀及胶合,胶合撕裂纹明显,胶合现象比较严重(如图7),齿轮胶合现象导致高速挡切换低速挡困难。

图6 高速挡齿轮Z2接触区

2.2 第一次故障修复

图7 点蚀与胶合现象

图8 高速挡大齿轮Z2内花键齿修复

修复措施:1)更换所有轴承,并调整轴承游隙。2)高速挡大齿轮Z2内花键齿工作齿面磨损严重,采用数控插齿机修复齿面,恢复齿形齿向,如图8所示。

运用磨齿机修复内外齿套4与高速齿轮Z2啮合端点蚀及胶合(如图9),修复内外齿套4高速端齿面精度。

2.3 修复后空载试车

图9 修复内外齿套4高速端

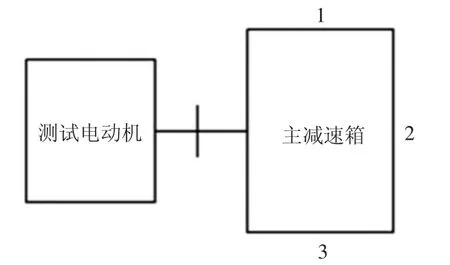

图10 测试台架简图

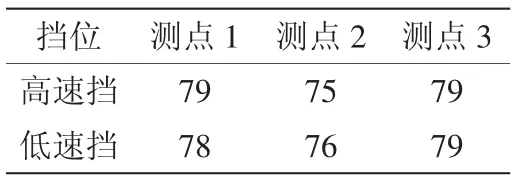

试验台布置简图如图10所 示,1、2、3 处为噪声测点位置,距离被测试主减速箱1 m。

台架润滑系统压力设定为0.15 MPa,润滑系统稳定后,调整输入转速达到1000 r/min,高低速挡各连续运转2 h,温升测试试验及噪声试验结果如表2、表3所示。

表2 温升测试试验结果 °C

根据《SHS01003 -2004石油化工旋转机械振动标准》,机组功率大于300 kW,壳振正常标准为≤4.5 mm/s,停机标准为>11.2 mm/s,振动测试结果如表4所示,经过检修后的箱体振动速度满足标准要求[9]。

表3 噪声试验结果 dB

测试结果显示主减速箱轴承升温正常,运转平稳,无异常冲击和振动,各结合面、密封处不渗漏,修复初步达到了技术要求。

2.4 修复后再次故障振动频谱分析

表4 箱体振动测试结果mm/s

检修后的主减速机上线后加载正常负荷后,运行状况良好,正常使用2个月后在挤压造粒机组某次更换生产牌号后,主减速箱出现异响。

2.4.1 振动测试

传感器采用振动速度传感器,振动测试仪器为郑州机械研究所有限公司研发的VMS-05C振动监测分析与平衡系统,可测量显示振动值、波形和频谱,并自动采集存储信号数据,供实时及离线分析。

测振点1为输入轴1靠近主电动机端轴承座处;测点2为输入轴1靠近挤压机端轴承座处;测点3为同步输出轴3靠近挤压机端轴承座处;测点4为主动输出轴2靠近挤压机端轴承座处。主减速箱转速与频率对应关系如表5所示。

2.4.2 振动测试结果

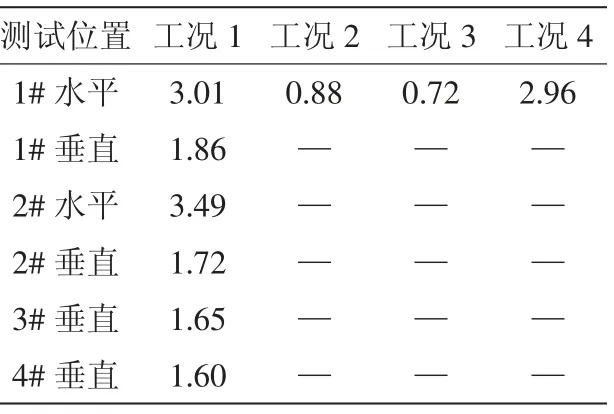

测试工况分为:1)停机前320 kN负荷;2)停机前50 kN负荷;3)停机检查后重新开机至50 kN负荷;4)停机检查后重新开机至320 kN负荷。由于主减速箱在不同的负荷下运转时,各测点振动输入轴最大,水平振动大于垂直振动,且输入轴靠近主电动机端异响最大。振动测试以1#测点水平方向为主,3#和4#测点由于位置关系只测试了垂直振动,振动测试结果如表6所示。

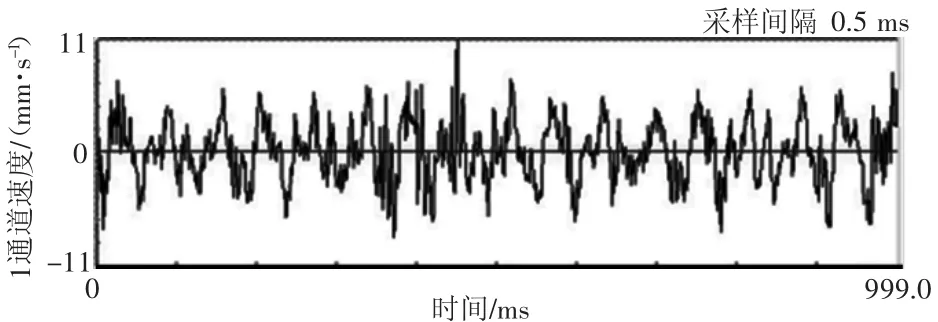

停机检修前320 kN 负 荷 工 况 下,1#测点的振动频率以44、22 Hz为主;2#测点的振动频率以44、22、132 Hz为主;3#、4#测点的振动频率以44、22 Hz为主。其振动及噪声频率成分主要以22、44、66 Hz为主。同时还有低频振动冲击噪声,经振动时域波形计算该异常冲击噪声频率大约为7 Hz,为齿轮箱输出轴频率。冲击时域波形如图11所示。

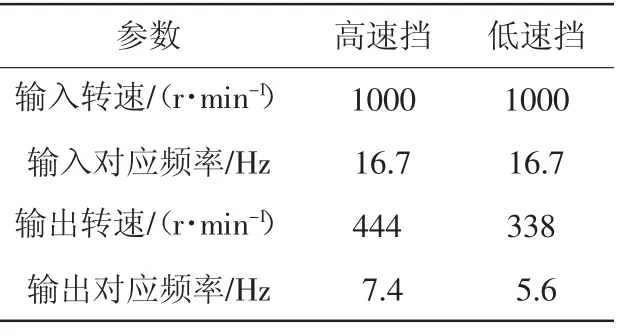

表5 主减速箱转速及频率

表6 主减速箱振动测试结果 mm/s

图11 停机前320 kN负荷工况下冲击时域波形

停机检修前后50 kN负荷工况下,1#测点的振动成分主要以16.7 Hz为主。

停机检修后重新开机至320 kN负荷工况下,1#测点的振动成分主要以44.0、16.7、22.0 Hz为主;停机检修后320 kN负荷时低频振动冲击噪声直观听觉减小,从振动时域波形上看,检修前7 Hz异常冲击噪声基本消失。冲击时域波形如图12所示。

图12 停机检修后320 kN负荷下冲击时域波形

结合振动测试结果及停机检查,对结果进行分析:

1)主减速箱水平方向振动大、垂直方向振动小,分析是箱体水平刚度大于轴向的刚度所致;

2)主减速箱320 kN负荷时各测点振动噪声大于50 kN负荷时的振动噪声,主要是因为320 kN负荷时主减速箱传递转矩大,故障激振力增大所致;

3)主减速箱各测点振动噪声以22 Hz、44 Hz为主,测点噪声频率为输出轴转频7.4 Hz的3倍和6倍。分析得到噪声振动频率是输出轴故障引起;

4)主减速机停机后通过视窗检查,发现主动输出轴2左端高速挡齿轮内花键表面出现密密麻麻高低不平的斑点,与第一次修复时出现的点蚀与胶合现象相同。分析得到高低速挡切换困难,是2轴高速挡齿轮内花键与内外齿套齿接合面产生胶合导致;

5)输出轴换至空挡后,将主动输出轴上的内外齿套和高速挡齿轮内花键旋转一个角度重新换至高速挡啮合,机组启动后负荷加至320 kN,频率7 Hz左右的冲击噪声基本消失,验证了以上分析结论的正确性。

3 国产化改造

根据振动测试结果及拆箱检查,LCM450型挤压造粒机主减速箱振动幅度大、噪声异常,主要是主动输出轴2左端高速挡齿轮内花键啮合面出现点蚀与胶合导致。按原始设计思路,低速挡设置主要为了调整负荷,低速挡时使用负荷低,但实际上大家都要求高负荷运行,几乎不采用低速挡运行。操作手册要求每月切换一次挡位,并盘车。分析这样做的主要原因是为了切换内外花键的啮合位置,防止出现早期胶合。

根据实际生产工艺要求,既然不需要低速挡,考虑去掉挡位切换设计,更换为定轴传动。国产化改造方案如图13所示。

去除原主减速箱主动输出轴上的高低速挡齿轮、内外齿套。增加齿轮1(齿部参数同原高速挡大齿轮),齿轮1与主动输出轴过盈配合;在主动输出轴上铣双键槽,双键配合加过盈联结传递转矩;在齿轮1左端加装锁紧圆螺母。该方案对原轴系结构受力状态没有任何改变。

对双键联结进行校核,选用平键规格为B90 ×276(GB 1096-2003),材料选用42CrMo锻件,调质热处理,硬度320~350 HBs。

图13 国产化改造方案

平键的强度校核包含挤压应力和剪切应力2个方面。

1)平键挤压应力强度校核。

2)平键剪切应力强度校核。

式中:T为转矩,N·mm;D为轴的直径,mm;k为键与轮毂的接触高度,mm;b为键的宽度;l为键的工作长度;[P]为键连接的许用比压,MPa,见表7;[τ]为键连接的许用剪切应力,MPa,见表7。

T=9549P/n,将功率P=10000 kW,工作转速n=444.4 r/min,代入得出T=214873×103N·mm。

国产化改造方案采用对称180°双键布置,在强度校核中按1.5个键计算。主动输出轴直径D1=530 mm;接触高度k=17 mm;宽度b=90 mm;工作长度l=276 mm。将以上已知条件代入平键强度校核计算公式得出:P=115.2<[P]=220;τ=21.7<[τ]=110。

表7 材料许用应力 MPa

按表8所示参数,使用郑州机械研究所有限公司开发的ZCAD软件计算一级齿轮副接触疲劳强度和弯曲疲劳强度,具体结果见表9、表10。

经以上计算可知,改造后齿轮箱其齿轮副弯曲疲劳强度和接触疲劳强度、联结双键的挤压应力和剪切应力均满足要求。

按该方案改造的LCM450H型挤压造粒主减速箱按图10进行了空载试验,温升、噪声、振动均正常。

改造后的主减速箱于2019年02月15日上线使用,不带料运转8 h后正常生产,达产后仪表监测数据如表11所示。

对比表6及表11数据可以看出,改造后主减速箱振动值大幅度降低,改造效果明显。

改造后的主减速箱上线使用至今已满1 a,使用状况良好,振动监测值波动非常小,均在优级范围内,说明改造是成功的。

通过对主减速箱改造,造粒机组的非正常停机大幅度减少,全年产量提升约1%(约6000 t,按市场价格计算近0.4 亿元),设备维护费用降低约300 万元。

表8 LCM450H主减速箱详细参数

表9 接触疲劳强度计算结果

表10 弯曲疲劳强度计算结果

表11 主减速箱振动测试结果 mm/s

按该改造方案,我们已经对国内多条造粒机组主减速箱进行了改造,均获得了成功,更验证了上述改造方案的正确性。代表性的企业有扬子石化、九江石化、六国化工、独山子石化、榆能化等。

从20世纪70年代至今,我国进口的大型混炼造粒机组近200套,这些设备大部分从日本、德国进口,近些年来,以大连橡塑为代表的国内厂家成功生产出20 万t/a的PP造粒机组,但是大型造粒机组主减速机国产化依然是制约机组大型化的关键技术难点。通过对进口主减速箱的改造,对当下在用的进口机组具有十分现实的指导意义。同时,通过改造,理解消化进口主减速箱的设计理念,对指导我国大型造粒机组主减速箱国产化也具有非常重大的现实意义。

4 结 论

1)对比分析国内主要进口挤压造粒机组主减速箱结构类型及特点,从经济性及维修便捷性上,国内以进口日本神户制钢所(KSL)的LCM机型、日本制钢所(JSW)的CMP机型居多。典型的造粒机主减速箱均采用了离合齿套加拨叉结构进行速度调节,该部位故障率高。

2)通过振动频谱分析及拆箱检查,确定了LCM450型挤压造粒机主减速箱故障根本原因,提出国产化改造方案,理论分析方案的可行性,经国产化改造后,主减速箱上线运行状态良好。经了解同类型主减速箱存在类似问题非常多,为国内大量同类型设备国产化改造提供了思路。