空间光学相机焦面拼接基座高温度稳定性控制

郭楠 于波 夏晨晖 于志 常君磊

(北京空间机电研究所,北京 100094)

0 引言

空间光学相机的发展趋势是大视场高分辨率,其焦面长度也越来越大,需使用机械拼接、光学拼接等方式将多片CCD拼接形成等效的大尺寸焦平面[1-4]。拼接基座作为焦面组件中CCD及拼接反射镜的支撑结构,其在轨温度变化产生的热变形是引起CCD位置精度变化、导致成像品质下降的主要因素之一。

因钛合金刚度高、质量轻、易加工及成本低,且线涨系数与拼接反射镜的线胀系数相匹配,拼接基座一般采用钛合金材料[5-6]。拼接基座热边界条件复杂,安装于其上的 CCD、焦面电路等多个热源会根据工作任务不定期开机成像,开机期间热源的温度变化会对拼接基座产生较大的热扰动,由于钛合金材料导热性差易产生热量集中,如不采取有效控温措施,拼接基座将产生较大的温度波动及热变形,进而使 CCD的位置发生变化,因此对拼接基座温度稳定性的要求也越来越高。目前关于光学相机焦面组件热设计的文献主要是针对CCD组件的散热设计[7-20],对拼接基座的高温度稳定性控制介绍的很少。

本文以某高分辨率空间光学相机焦面拼接基座为例,提出了一种精细化控温回路设计方法:首先基于商业热分析软件IDEAS-TMG优化控温回路的控温阈值、控温点位置、局部加热热流分布,得到精细化控温回路初步设计结果;然后在热平衡试验中通过设定好的策略调整各回路的控温阈值,实现主动控温与间歇性热源工作相匹配;最后分别给出仿真分析与热平衡试验的结果。

1 拼接基座

1.1 结构特点及控温要求

某高分辨率空间光学相机运行于轨道高度 628km、降交点地方时 10:30AM 的太阳同步轨道。根据视场要求和探测器参数计算,该相机需将4片CCD拼接使用,拼接形式为反射式拼接,即在反射区对应位置安装2块拼接反射镜。4片CCD及焦面电路共同安装于拼接基座外部,2块拼接反射镜安装于拼接基座内部,拼接基座固定安装于相机主结构框,图1为焦面组件结构示意。表1为焦面组件热源功耗,表2为焦面组件的控温指标要求,拼接基座的温度稳定性指标要求很高,是热设计的难点。

图1 焦面组件结构示意Fig.1 The focal plane assembly structure

表1 焦面组件热源功耗Tab.1 Power of the focal plane assembly

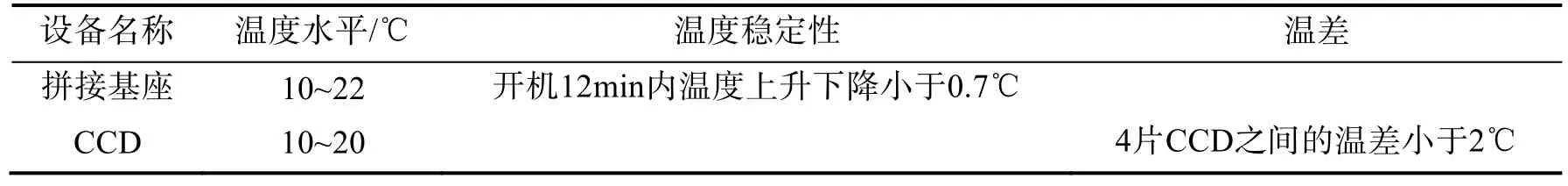

表2 焦面组件控温要求Tab.2 Temperature control indicators of the focal plane assembly

1.2 总体控温设计

进行控温设计的基本原则是:在满足控温指标要求的前提下力求简单、可靠,一般以被动控温设计为主、主动控温设计为辅。

拼接基座的温度水平及稳定性取决于周围环境及控温措施。周围环境主要指与拼接基座有安装接口的CCD、焦面电路及主结构框等,焦面组件的传热路径如图2所示。CCD、焦面电路均为周期性工作的热源,需设计合理有效的散热通道排散热量并尽可能减小散热通道的热阻[21]。根据外热流分析结果,在外热流小且较稳定的+Y面(整星坐标系为:+X轴为卫星飞行方向,+Z轴指向地心,+Y轴与+X轴和+Z轴形成右手坐标系)分别设置CCD及焦面电路的散热面,使用微型热管及大热管将CCD及焦面电路工作产生的废热分别排散至散热面,同时在 CCD微型热管及焦面电路盒布置控温回路保证其不工作时的温度水平。通过增大拼接基座与CCD、焦面电路间的传热热阻进一步降低焦面热源对拼接基座的影响,传热热阻包含辐射热阻及导热热阻,采用在拼接基座外侧包覆多层隔热组件的措施增大辐射热阻,采用拼接基座与 CCD间安装钛垫片、拼接基座与焦面电路间安装钛垫块及玻璃钢垫片的措施增大导热热阻。拼接基座通过钛垫片隔热安装于主结构框,主结构框无内热源且有主动、被动控温措施保证其温度水平,与焦面热源相比,主结构框对拼接基座温度稳定性的影响可忽略。

图2 焦面组件传热路径Fig.2 The heat transfer path of the focal plane assembly

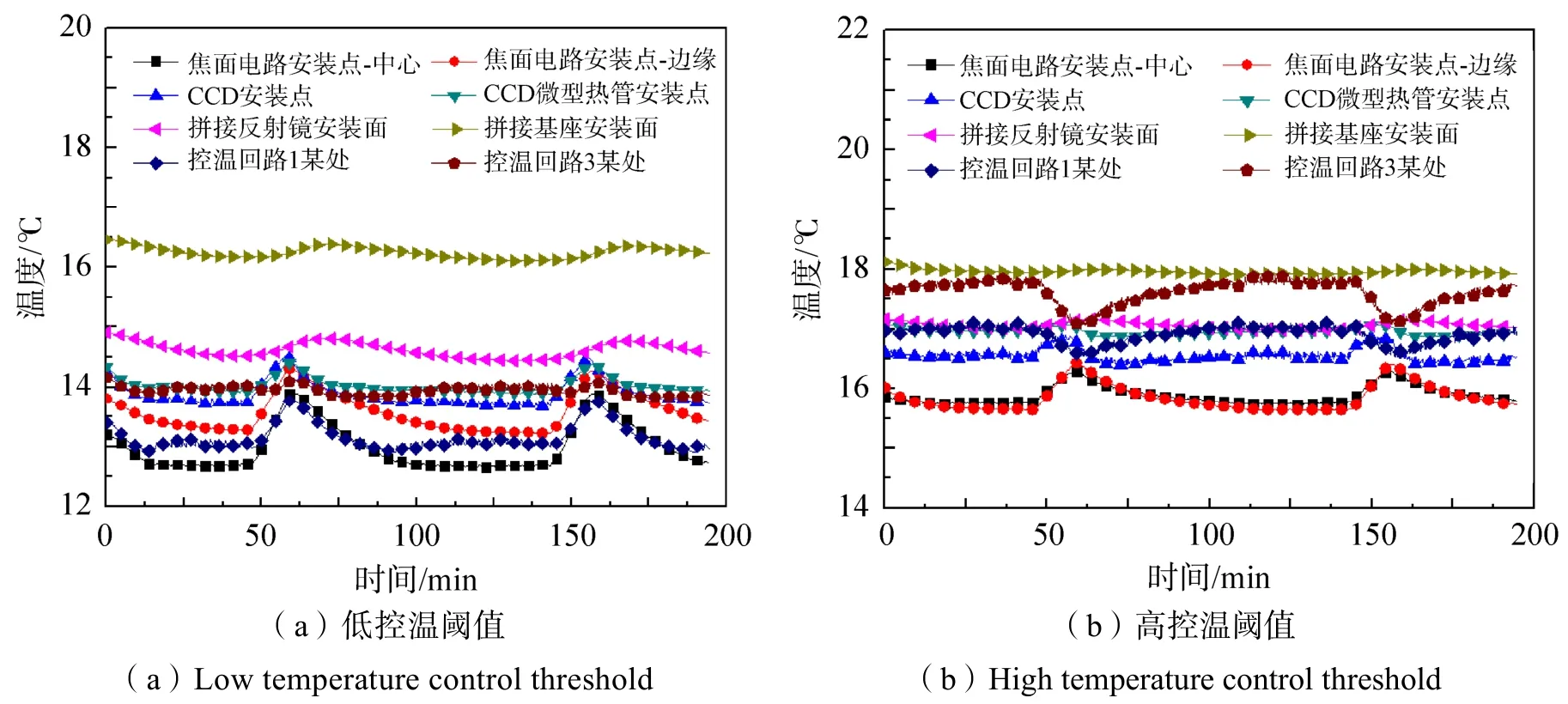

被动控温措施建立起一级控温保障,是温度稳定性控制的基础与前提,需在此基础上施加主动控温措施进一步抑制温度波动[22]。根据常规控温回路设计方法,同一部件各控温回路一般设置相同的控温阈值且同一控温回路各处的加热功率密度一致。按照常规设计方法在拼接基座布置5个回路,分别设置控温阈值(13.0±0.2)℃、(16.5±0.2)℃进行仿真计算,结果如图 3所示。图中横坐标起始点为轨道的升交点,开机时间为每轨46~58min,时间为2个卫星运行周期。设置低控温阈值(13.0±0.2)℃时,各控温回路占空比较小,对外界热扰动的抑制作用不明显。热源开机期间,拼接基座各处温度均呈上升趋势,焦面热源安装点温升均超标,最大温升值达 1.14℃。控温阈值提高至(16.5±0.2)℃时,虽开机期间焦面热源安装点温升有所降低,但焦面电路边缘安装点温升值为0.79℃仍超标,同时回路3某处距离热源安装点较远的位置温降值达0.77℃,即同时存在温度上升及下降超标的情况。

拼接基座温度边界复杂,其与CCD及焦面电路各有16个安装点,且各安装点导热热阻存在差异,另外拼接基座各处与热源安装点距离各异,这些因素使得拼接基座各处受热源影响程度差异较大,反映为温度水平和稳定性的差异性。采用常规控温回路设计方法无法使拼接基座满足温度稳定性指标要求,为解决此问题,本文提出了一种精细化控温回路设计方法。

图3 采用常规主动控温措施后拼接基座温度曲线Fig.3 Temperature change curves of the assembly base with traditional active temperature control

2 精细化控温回路设计方法

为理解拼接基座温度稳定性的影响因素,式(1)给出了拼接基座任意节点的热平衡方程

式中ci、mi分别表示节点i的比热容、质量;Ti为节点i的热力学温度;Tj为与节点i存在换热的节点j的热力学温度;Eij表示节点i到节点j的辐射换热系数;Dij表示节点i到节点j的热传导系数;Qi表示节点i的外部热源;Pi为节点i的主动控温功率。

进行高稳定性控温,需采用主动控温措施使得节点i的温度变化尽可能小,根据式(1),节点i与外界的换热量包括与周围节点的辐射换热、热传导以及与外部热源的换热,如施加在节点i的主动控温功率与节点i向外界的传热量相等,则有dTi/dt=0,可使节点i温度保持稳定。不考虑测控温系统精度,理论上,通过对各回路分别设置合适的控温阈值,可使用的控温回路数量越多、回路划分越精细时,可达到的控温精度也越高,但工程实际中控温回路数量有限,不能通过无限划分回路的方式达到理想的控温效果。

为了在控温回路数量有限的情况下达到尽可能精确的控温效果,采用精细化控温回路设计,即根据热源扰动影响程度的不同,在同一结构件的各控温回路设置不同的控温阈值,并且在同一控温回路的不同位置设置不同的加热功率密度,该设计方法从控温阈值及加热功率来看均具有分布性质。图4为进行精细化控温回路设计的流程图,其中ΔiT为热源开机期间节点i的温度变化,T0为满足温度稳定性的最大温度变化量。

拼接基座精细化控温回路设计是一个迭代优化的过程,详细步骤如下:

首先,不施加主动控温措施,仿真计算拼接基座各节点对热源扰动的响应程度,即开机期间的温度变化情况。根据拼接基座可用的回路数b及实际结构特点,依据仿真结果初步设置控温回路,将加热片布置在受热源影响较明显的区域,控温点紧靠热源安装点布置,使热源开机期间的热扰动能及时传递到控温点,并对各回路设置初始控温阈值。

图4 精细化控温回路设计流程Fig.4 The flow diagram of the refined temperature control loop design

其次,计算施加主动控温措施后热源开机期间拼接基座各处的温度变化情况,并根据仿真结果调整控温回路设置。一般情况下,开机期间控温点温度上升使回路占空比减小,减少的控温功率可削减热源扰动的影响。控温阈值设置越高,所施加的控温功率越大,可用于削减热源扰动影响的功率也越大,抑制温度上升的能力也就越强,理想情况是控温点温度在开机期间保持稳定,但不利的是,开机期间控温功率大幅减少会使控温回路布置区域距热源安装点较远,故而受热源影响较小的位置出现温度下降的情况,下降值甚至会超出指标要求。根据仿真结果,如拼接基座各节点温度稳定性均满足则仿真设计结束,如不满足,需对各回路依次分析。回路a控制区域不满足温度稳定性要求时,会出现下列3种情况之一,对各情况的说明及调整措施如下:

1)受热源影响较大的位置温升超标,即 ΔTi>T0,其余位置温度变化满足要求,说明此时控温阈值设置偏低,回路占空比偏小,开机期间控温功率的减小量无法有效抑制热源扰动的影响,需上调该回路控温阈值。

2)受热源影响较小的位置温降超标,即 ΔTi<-T0,其余位置温度变化满足要求,说明此时控温阈值设置偏高,回路占空比偏大,对于受热源影响小的位置来说,开机期间控温功率的减小量过大,需下调该回路控温阈值。

3)受热源影响较大的位置温升超标,同时受热源影响较小的位置温降超标,即同时出现 ΔTi>T0及ΔTi<-T0的情况,此时需对该回路进行非均匀加热功率密度设计,视温度变化情况将该回路布置区域划分为使用相同控温点及控温阈值的多个子区域,增大温升超标子区域的加热功率密度,减小温降超标子区域的加热功率密度。

最后,根据仿真结果设计控温回路并进行试验验证,由于仿真模型中设置的焦面热源散热路径热阻、拼接基座与焦面热源传热热阻、焦面热源真实功耗等均与实际值存在偏差,故将仿真得到的控温阈值作为初始值,在试验过程中进一步调整,调整策略与上述仿真设计时相同。根据焦面特点、要求等确定最大调整次数n,如调整次数k等于n时,仍无法使拼接基座温度稳定性满足指标要求,则结束调整,之后根据试验数据修正热仿真模型以提高模型精度[23],重新进行精细化控温回路仿真设计及试验调整,直至试验数据满足指标要求。

3 仿真设计

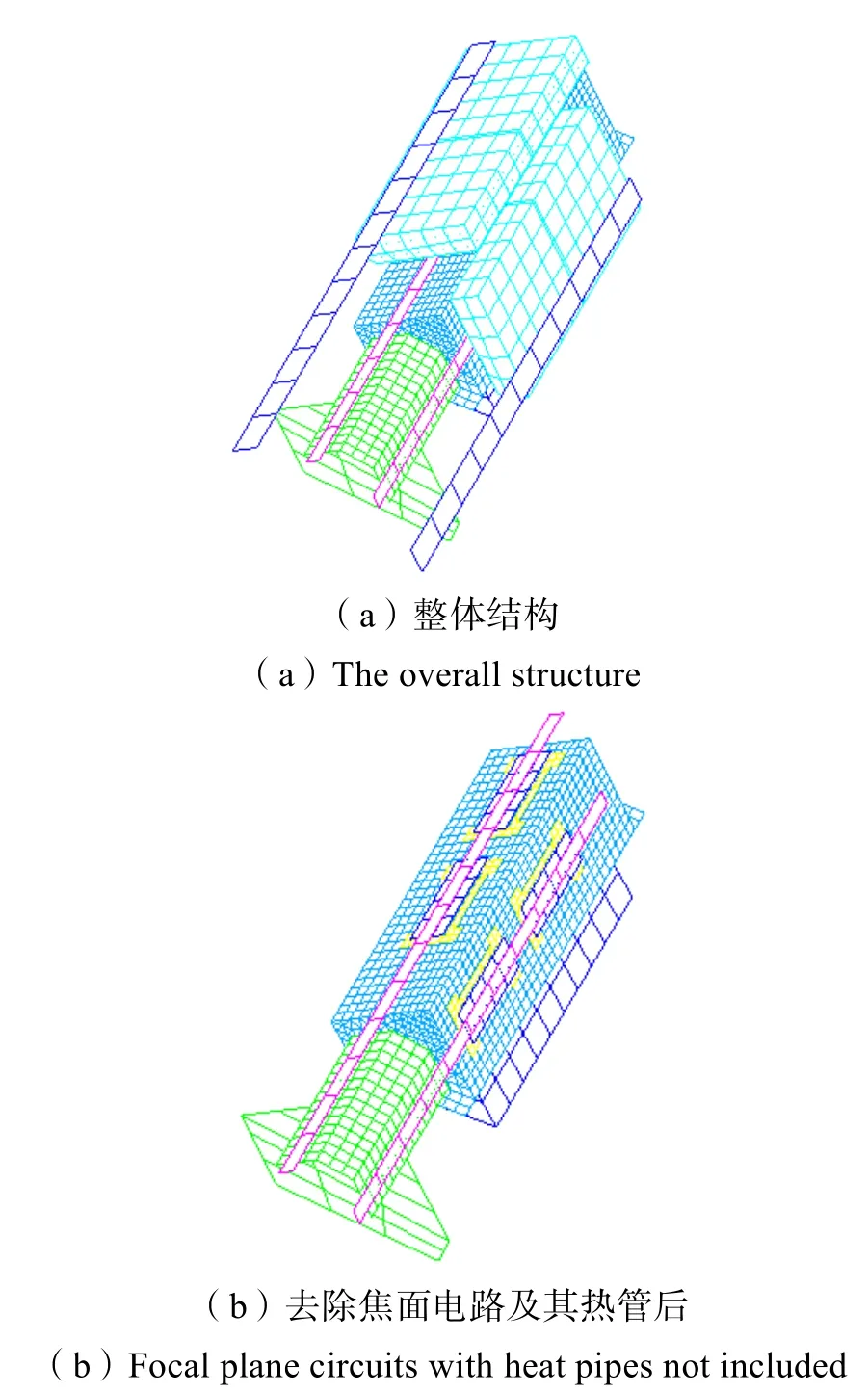

空间光学相机焦面组件的热分析模型如图5所示,热网格划分遵循的原则是在热等效与几何等效的前提下进行模型简化,拼接基座的网格尺度与焦面热源安装点尺寸基本一致,以正确反映热量的传递路径。

根据加热片加工工艺,加热片面积A、回路电压U、阻值R及功率P需满足的约束条件为:A≥2.5cm2,阻值密度(R/A)≤50Ω/cm2,功率密度(P/A)=U2/(RA)≤1W/cm2。由阻值密度及功率密度的约束条件可得

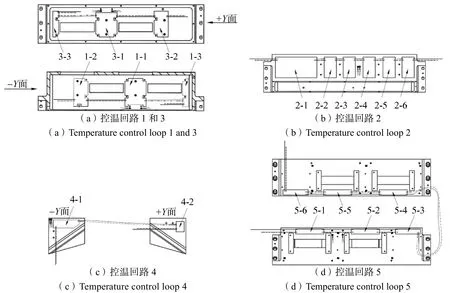

该相机所用控温仪提供的回路电压为:U=28V,代入式(2)得:A>3.9cm2,即单个回路的面积需大于3.9cm2,同时由加热片面积约束条件,单片加热片最小面积为2.5cm2,这些是控温回路设计需同时满足的条件。拼接基座共设置5个回路,由于2个焦面热源安装面的外侧表面可粘贴加热片的位置非常有限,如图6所示,将控温回路1、3布置在焦面热源安装面内侧表面,回路5布置在焦面热源安装面外侧表面,回路2、4布置在拼接基座其余3个外侧表面,各回路均采用串联形式。各控温回路详细设计信息见表3,布置在焦面热源安装面的控温回路1、3、5采用非均匀加热功率密度设计,且控温点均紧靠焦面电路安装点布置,各控温回路面积及各加热片面积均满足要求。

图5 焦面组件热分析模型Fig.5 The thermal analysis model of the focal plane assembly

图7为基于精细化控温回路设计的2个卫星运行周期拼接基座温度变化的仿真曲线,开机期间最大温升值为0.53℃,位于焦面电路边缘安装点,最大温降值为0.42℃,位于控温回路1某处距离热源安装点较远的位置。与常规控温回路设计方法的仿真结果相比,开机期间拼接基座温度变化从-0.77 ℃ ~ +0.79℃减小到-0.42 ℃ ~ +0.53℃,满足温度稳定性指标要求。

图6 拼接基座控温回路布置Fig.6 The temperature control loop configuration of the assembly base

表3 拼接基座控温回路设计Tab.3 Temperature control loop design of the assembly base

图7 采用精细化控温回路设计后拼接基座温度曲线Fig.7 Temperature change curves of the assembly base with the refined temperature control loop design

4 试验验证

拼接基座的控温回路实施按照图6及表3进行,并对影响到光路的加热片进行喷黑漆处理,图8为实施后的照片。

图8 拼接基座控温回路实施Fig.8 Implementation of the assembly base’s temperature control loop

拼接基座作为相机焦面组件的重要组成部分参加了整机热平衡试验。CCD及焦面电路散热面的外热流采用吸收热流法,通过粘贴在散热面内侧的加热片模拟,每轨外热流分18个台阶施加,其中光照区分为17个台阶,阴影区1个台阶。试验在空间环境模拟器内进行,模拟器内部压力不高于1.3×10-3Pa,热沉表面温度不高于 100K,热沉朝向相机主体表面的半球向发射率不小于 0.90。控温仪采用开关加比例的控制算法,即当温度值超过控温阈值时,采用开关控制,若温度值处于控温阈值内则采用比例控制,控温周期为(10±1)s。

温度数据来源为MF61型热敏电阻以及T型热电偶。将表 3确定的控温阈值作为试验的初始值,阈值调整过程见表4。经过2次调整后,2个卫星运行周期的拼接基座温度变化曲线如图 9所示,开机期间温升最大值为 0.59℃,位于焦面电路安装点,温降最大值为0.57℃,位于控温回路1某处距离热源安装点较远的位置,此时温度稳定性要求已满足,故将第 2次调整后的阈值作为最终阈值。拼接基座各控温回路并非完全独立,相邻的回路会互相影响,虽然每次调整阈值只涉及部分回路,在下一周期仍需观察所有测点的温度稳定性,并及时作出相应调整。热试验结果验证了热仿真模型的可靠性以及该精细化控温回路设计方法的正确性。

表4 控温阈值调整过程数据Tab.4 Temperature control threshold adjustment process data

图9 热平衡试验拼接基座温度曲线Fig.9 Test temperature change curves of the assembly base

5 结束语

本文针对某空间光学相机焦面拼接基座高温度稳定性的控温难题,提出了一种精细化控温回路设计方法,通过优化回路控温阈值、控温点布置位置以及同一回路各子区域加热功率密度实现了主动控温措施与热源工作的匹配,有效提高了拼接基座在焦面热源开机期间的温度稳定性。试验结果显示,拼接基座各处在开机期间的温度变化均小于 0.6℃,满足温度稳定性指标要求,验证了该设计方法的合理性与正确性。本文提出的精细化控温回路设计方法可为具有复杂热边界且有高温度稳定性要求的空间光学相机部组件热设计提供参考。