基于高兼容和可重复使用的回收舱设计

赵二鑫 董彦芝 赵会光 卢齐跃

(1 北京空间飞行器总体设计部,北京 100094)

(2 北京空间机电研究所,北京 100094)

0 引言

返回式卫星是能实现载荷回收的空间实验卫星。到目前为止,我国已成功发射并回收了25颗返回式卫星[1]。传统返回式卫星回收舱的设计采用定制化方案,为了满足不同载荷需求通常采用不同的设计方案,这使得单颗卫星回收舱研制周期长、成本昂贵且载荷回收率低,同时不具有重复使用能力。从当前国内外的航天发展趋势看,可重复使用技术是世界航天强国争相研究的重点,其最大的特点在于降低卫星研制成本、缩短卫星研制周期[2]。为降低研发成本,设计具有高兼容性和可重复使用特点的返回式卫星是十分必要的。为满足商业化需要,国内相关科研机构对开发可重复使用返回式卫星进行了尝试,开展了多种重复返回平台的可行性课题研究,本文结合在研工程型号可重复使用返回式卫星(“实践十九号”卫星)开展回收舱的设计研究。在可重复使用卫星中,仅回收舱具有可重复使用功能,其他舱段不重复使用。为了最大限度提高重复使用比例,需对舱段功能进行优化配置,使回收舱功能最大化[3]。因此,如何设计回收舱成为可重复使用卫星研制的关键。

可重复使用返回式卫星新的回收舱采用弹道式返回途径,基本气动外形采用我国返回式卫星经典气动外形等比放大1.43倍,降低后端球底高度,减轻球底质量,可大大提高回收舱的承载能力,新回收舱除满足弹道式返回所必需的静稳定裕度外,还要求其着陆冲击小、可重复使用率高、回收载荷质量大、研制周期短、成本更低,且能够适应不同空间科学实验和新技术实验的载荷需求。

本文对回收舱进行无损回收设计、结构模块化设计、载荷模块独立化和高兼容性设计,能够实现回收舱金属结构和舱内电子设备可重复使用,防热结构不重复使用;回收舱成功着陆回收后,通过更换防热模块以及对舱体金属结构和舱内设备进行检查维护,可在 4个月内对舱体平台完成重构达到再次使用发射的状态;载荷模块以载荷需求为设计目标,采用标准接口与平台舱体解耦,既能高兼容各类载荷需求,也可优化、简化平台设计,集约平台资源,从载荷需求的提出到载荷模块设计、生产、集成总装和测试仅需 4个月。回收舱平台重构完成后,载荷模块整体更换,可在 6个月内再次发射。

1 模块化划分

可重复使用卫星回收舱的设计除满足一般的布局原则与要求外,还要考虑可重复使用的特殊需求:1)回收模块布局满足弹道式再入返回气动外形要求和严格的质量特性控制要求;2)基于经济性考虑在满足使用要求的前提下,平台设备尽可能布置在回收舱,尽量提高可重复使用比例;3)设备布局采取载荷、平台分区布置方式,使载荷模块与平台模块解耦;4)回收舱着陆对回收舱结构、舱内设备和载荷设备的冲击尽量小;5)能够快速对回收舱体进行重构,缩短研制周期,降低成本,实现快速发射的目标。

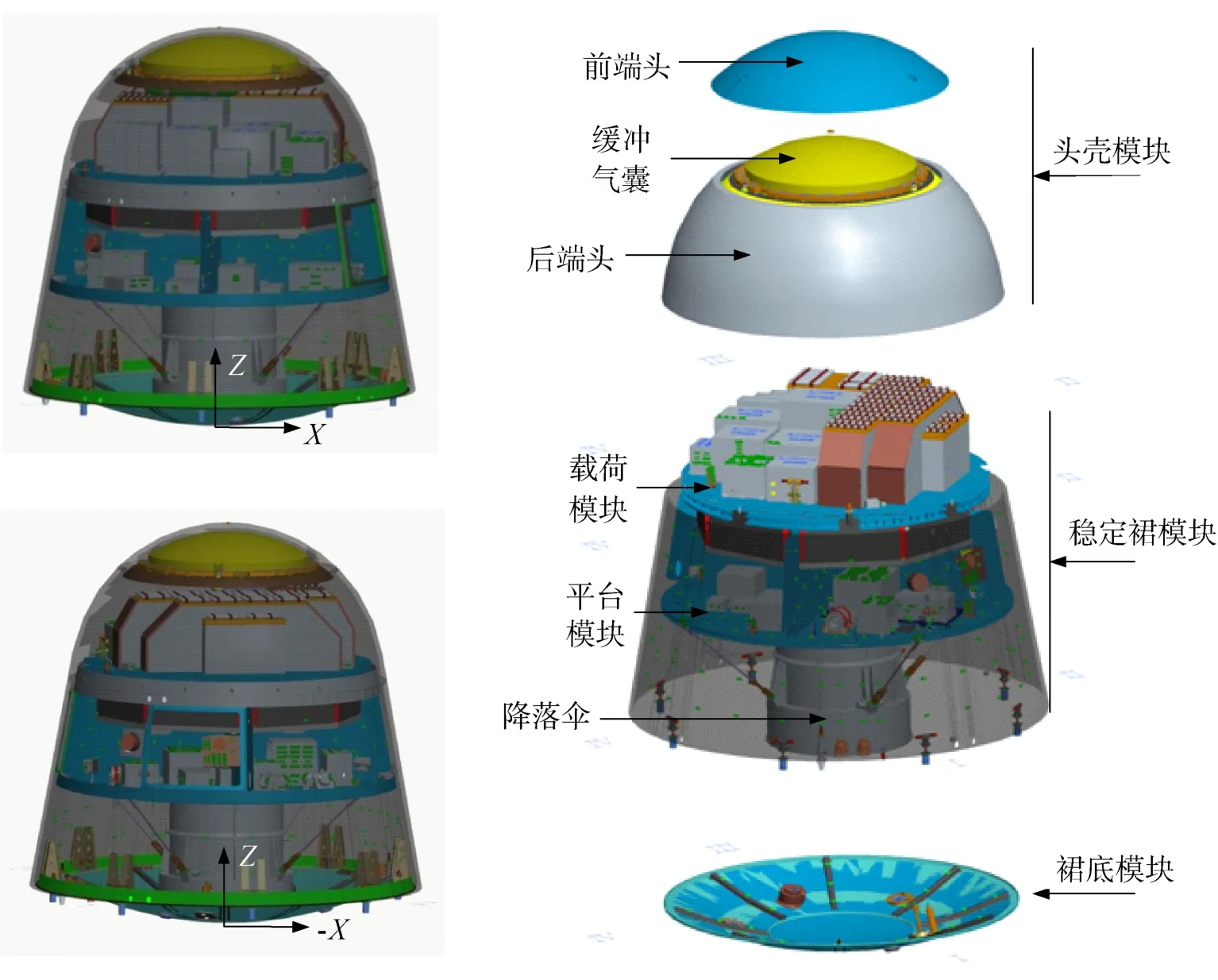

回收舱整体划分为3大模块:头壳模块、稳定裙模块和裙底模块,详见图1,总装时可以分模块并行总装,缩短总装周期[4-7]。各模块又由不同的功能部分组成,头壳模块包含前端头和后端头,稳定裙模块包含载荷模块、平台模块及舱体。前端头整体为防热材料,后端头包括外部防热单元和金属结构,稳定裙结构包括外部防热单元和金属结构,各模块防热单元均可单独拆卸。

图1 回收舱模块划分示意Fig.1 The module design of reclaim capsule

2 模块化设计功能分析

2.1 无损化回收设计

可重复使用返回式卫星的重要技术特点是能够为载荷提供更好的回收着陆环境,并最大化重复使用卫星回收舱结构和内部的平台设备,无损回收技术是此特点的关键保障。无损回收是指确保回收的平台设备、结构可重复使用,回收载荷无损坏。为实现无损回收,需要将原返回式卫星约 200gn的着陆冲击环境控制在15gn以内,在着陆过程中需采取缓冲措施,经过多方面的调研和论证,回收舱采用“降落伞+缓冲气囊”的回收方案。如图 1所示,降落伞的配置位置与传统返回式卫星的相同,均在舱体尾部,工作模式也相同,根据新回收舱的整体质量适应性调整降落伞面积[8],新增的缓冲气囊装置布置于回收舱后端头顶部,在发射及在轨阶段气囊通过包布呈包装压缩状态整体安装在给定的空间内[9]。

回收舱返回时,在距地面10km高度处打开降落伞,回收舱速度降低;在距地面2km处时,抛掉前端头,缓冲气囊充气打开,对回收舱着陆提供缓冲和保护,降低着陆时的冲击过载,实现回收舱无损着陆。缓冲气囊组成示意见图2。

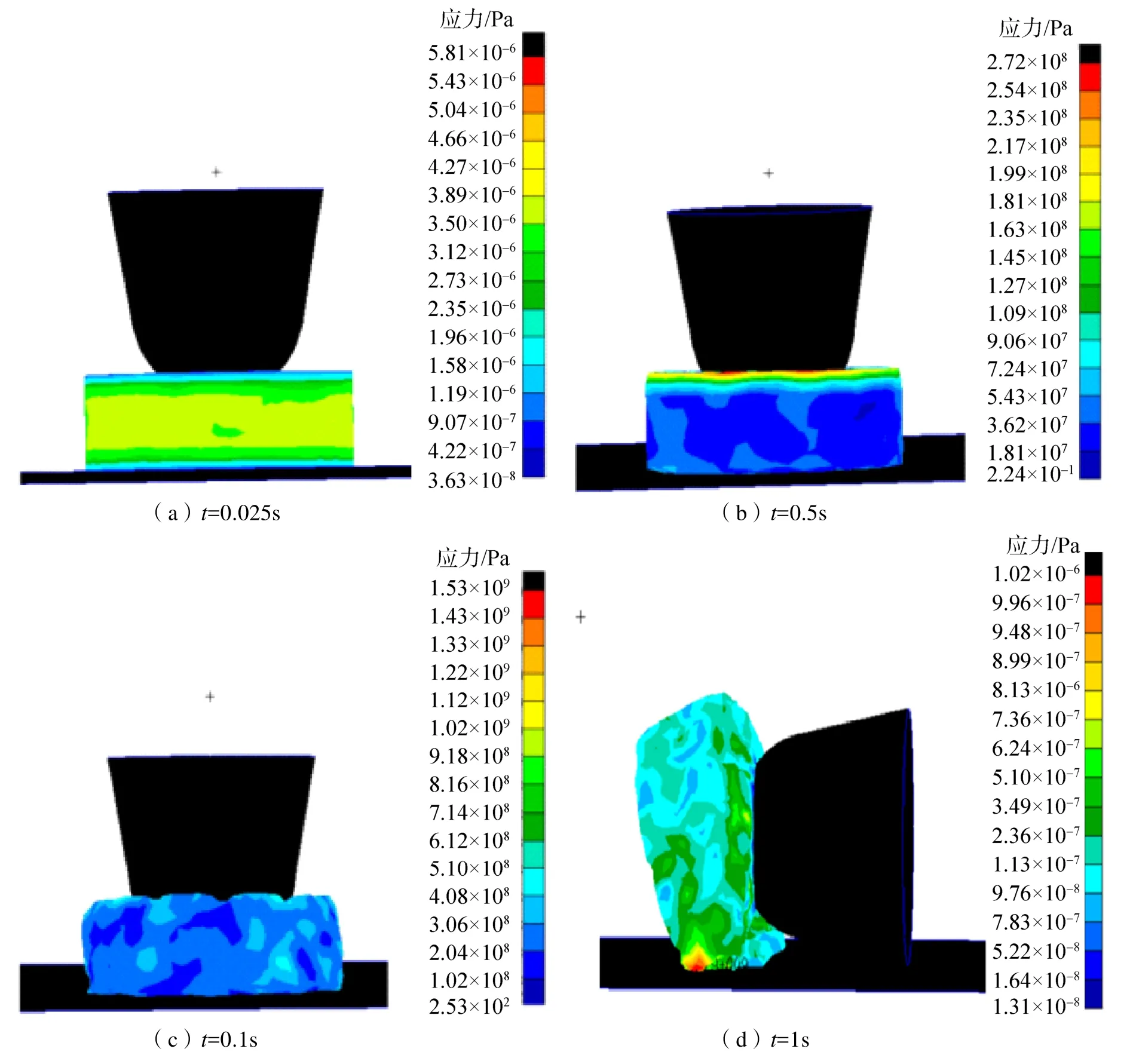

为校核着陆缓冲过程不同水平速度对缓冲气囊性能的影响,开展了带有水平速度的气囊着陆缓冲仿真分析[10-12],将新设计的回收舱质量、尺寸等参数作为已知条件,将着陆速度分解为水平速度和竖直速度,设置不同的速度组合作为不同的着陆工况,其中竖直速度 8m/s、水平速度 8m/s工况为极限工况。极限工况下从触地开始到1s时间内的状态和应力结果如图3所示,图中t为从触地时刻开始的时间。

参考多工况的分析结果,当着陆存在侧向速度时,舱体容易发生侧翻[13],但侧向速度对轴向过载及减速情况影响不明显,轴向缓冲过载在8~9gn之间。仿真计算表明:在气囊的缓冲作用下,着陆过载小于10gn,满足小于15gn的需求。完成气囊详细设计后,投产缓冲气囊样机,开展了高塔投放试验。

图2 缓冲气囊组成及着陆状态示意Fig.2 The airbag composition status

图3 极限着陆工况仿真分析云图Fig.3 Simulation analysis of maximum landing condition

试验时在回收舱内不同位置放置有5个传感器,设置不同的投放工况,经多次模拟着陆试验后,对获取的数据进行分析,图4为极限工况下舱内5个测点在三个方向(Z为舱体垂直地面的方向,X和Y为舱体的两个水平正交方向)的冲击数据,可以看到经过缓冲后的回收舱轴向过载小于15gn,相比于传统返回式卫星最大200gn的冲击过载减小了一个数量级,能够达到着陆缓冲的目的,实现无损回收目标[14]。

图4 缓冲气囊模型着陆冲击数据Fig.4 The landing impact date

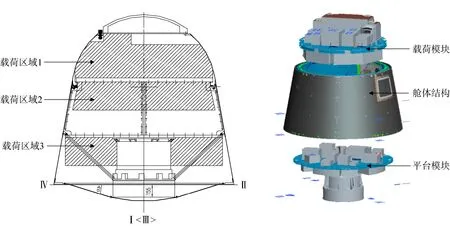

2.2 载荷模块高兼容设计

回收舱用于载荷安装的可用区域如图5中所示,共计3个区域,将载荷区域1和2集成为载荷模块,模块与舱体结构独立,用以安装载荷设备,平台模块上表面安装有平台设备,平台模块背面为载荷区域3,用于搭载预留使用,回收舱三个载荷区域合计承载能力为500kg,平台模块随舱体配置,不重复设计,载荷模块根据不同发射任务进行整体更换设计。

载荷模块可作为独立的部件从回收舱拆下,其上、下面均为载荷安装空间。载荷模块采用蜂窝板结构,设备安装孔可预埋也可后埋,对于确定载荷,可以提前加工好安装孔,对于未确定的载荷,可以在后期接口确定后再加工安装孔。载荷模块与平台之间的机、电、热接口均为独立接口,该模块根据载荷设备的需求定制完毕后,支持独立总装、测试,无需依附平台舱。将载荷模块与平台的研制解耦,每次发射,仅需对载荷模块进行重新设计即可[5-6],这种设计大大的提高了载荷模块的兼容性。

图5 回收舱载荷可用空间示意Fig.5 Available space for the reclaim load

实际上,很多生物类和生命类的实验载荷有特殊要求,有的需要在卫星临发射前10h内安装,有的要求恒温环境。因此载荷模块设计时,除满足独立总装、测试外,还要求具备塔架上安装载荷设备的能力;设备布局也采用分块化设计,正面安装有源和需塔架安装的载荷设备,将正面安装区域划分为两个不同的控温区(如图6所示),可以控制设备工作温度在(10±3)℃的范围内,以满足对环境温度有严格限制的载荷需求。载荷模块背面空间划分为4个完全相互独立的区域,各区域为一个小型隔舱,大量的无源载荷或搭载载荷均安装在隔舱内。除载荷独立模块外,根据图5可知,在平台模块的背面预留有载荷的安装接口,用于有效载荷的辅助安装,该位置安装接口固定,当需要时可通过转接方式安装载荷设备[15-16]。

图6 回收舱载荷模块分区示意Fig.6 Load module partition diagram

载荷模块的独立设计、总装和测试,在可重复使用卫星的回收舱上已通过实践验证,研制周期合计为4个月左右;平台的机电热接口也均满足使用要求,可承载500kg有效载荷。

2.3 快速重构设计

回收舱需重复使用,通过功能优化配置将回收舱功能、价值最大化,既能控制回收模块平台设备占比规模,又能最大限度提高高价值产品重复使用的数量[17]。回收舱防热单元与舱体金属结构之间采用可拆卸、可更换的设计方式,如图7所示。舱体回收后,防热单元整体更换,可重复使用的主要是舱体金属结构和平台设备。无损设计可以有效降低着陆对回收舱金属结构和平台电子设备的冲击,通过任务分析识别出金属结构重复使用的主要影响因素,采用建立金属主结构损伤程度与载荷作用关系模型的方式,将不同载荷对结构损伤规律各异带来的评价方法繁多且无法反应耦合关系的问题,统一至采用结构损伤程度来表征,进一步通过损伤程度来表征剩余性能,实现卫星全任务段不同载荷作用下结构寿命的评估[18-19]。经过仿真分析,卫星金属结构满足重复使用15次要求。对平台电子设备的使用环境进行评估,设备在力学、热和辐照方面均满足重复使用15次要求。回收舱配套的平台设备重复使用率为80%。

图7 防热单元可拆卸设计示意Fig.7 Replaceable design of heat-proof module

回收舱返回后需要通过检测、测试、试验、更换等维护措施,确保回收舱可重复使用,主要包括:1)拆除防热单元、火工品等消耗类产品;2)使用外形扫描和数据采集、无损检测等手段,检查金属结构;3)低量级扫频试验,确认力学性能;4)100h健康状态测试,确认设备电性能;5)安装新防热单元、火工品,具备重用条件,完成平台重构;6)载荷模块并行开展设计、总装和测试;7)载荷模块与星体对接,验证机电热接口,具备发射状态。

回收舱的可重复使用和模块化设计,使其在回收后的4个月内即可完成舱体平台的维护重构,达到再次使用的要求。

2.4 对质量特性影响

回收舱弹道式返回要求舱体横向质心位置相对回转轴线距离小于1mm,纵向质心在压心之前,并尽量靠近前端头[20],上述设计对回收舱质量特性控制有以下优势:

1)缓冲气囊装置整体作为一个独立的模块,安装在回收舱最前端,其外形与前端头内型面赋形设计,该设计最大程度地利用了缓冲气囊的质量,兼具配重功能,将回收舱质心前移;

2)载荷模块与舱体独立,其安装位置在稳定裙上部,有利于最大限度的控制回收舱的质量特性,舱体设计完成后,载荷模块质量特性明确,在进行载荷布局配置时,仅需单独控制载荷模块质量特性;

3)防热单元与金属结构可拆卸设计,前端头防热设计厚度为可变厚度,大小可根据回收舱质量进行调整以保证舱体质心满足压心要求,后端头防热和稳定裙防热无需重新设计;

4)回收舱舱体上和载荷模块上均预留有配重安装孔,可根据安装载荷的具体情况通过增减配重块来调整整个舱体的质心位置。

综上,新回收舱已顺利通过质量特性测试,通过上述模块化设计和配置,无需实施配重措施即满足质量特性要求。

3 结束语

可重复使用返回式商业化卫星,要求其具有对载荷适应性强、项目研制成本低、开发周期短和可快速发射的能力,本文对其回收舱的设计问题进行了深入研究,给出了具有缓冲着陆功能、载荷模块与平台模块独立、可快速实现舱体重构的回收舱设计方案,该回收舱已完成研制,并经过总装和试验验证,结果表明:

1)等比放大回收舱,通过优化设备配置和构型设计,回收载荷能力大于500kg,回收载荷质量占比由28%提高到40.6%,无需实施配重即满足质量特性要求,说明文中的设计手段有利于回收舱质量特性控制;

2)通过增加缓冲气囊设计能够减小着陆冲击,冲击过载小于 15gn,有利于对舱体结构、平台设备和返回载荷的保护,说明回收舱采用的无损回收方式有效;

3)载荷模块的独立设计,使得回收舱能够适应不同载荷的不同需求,提高对载荷设备的兼容性,可并行开展设计、总装和测试,4个月即可完成模块研制;

4)回收舱返回后 4个月内能够完成其舱体结构的平台重构,回收舱平台电子设备可重复使用率为80%,同步载荷模块的研制,可具备6个月后再次发射的能力,缩短研制周期并降低研制成本。

目前该设计已应用于工程实践,后续针对载荷模块如何适应大体积、低密度设备的问题进行更深入的研究。

——记轻工业钟表研究所362时间控制器