3Cr钢在油水两相层流工况下的腐蚀行为

孟凡娟,王 清,李慧心,向婉倩,姚海元,王 赟,李清平,王 贝,路民旭,张 雷✉

1) 北京科技大学新材料技术研究院,北京 100083 2) 中海油研究总院,北京 100028

油气田开发面临着日益严峻的CO2腐蚀问题,特别对于油水多相混输管道尤为严重. 集输管线中含水率及油水两相复杂的相分布使管线钢面临的服役环境日趋苛刻[1−2]. Choi等[3−4]研究了油水界面对腐蚀的影响. 对于低流速的多相混输管道,油水两相多数以层流形式为主,管道底部与水相接触的部位往往存在严重的内腐蚀问题,通常选用耐蚀材料或者添加缓蚀剂的方法控制腐蚀. 低成本、抗CO2腐蚀性能优异的含Cr低合金钢受到越来越多研究学者的关注[5−7]. 相关研究[8−11]表明,在管线钢中添加3%~5%的Cr可以显著降低CO2全面腐蚀速率,抑制局部腐蚀出现.Kermani等[12]发现,成本仅为碳钢的1.5倍的含Cr低合金钢抗CO2腐蚀性能比同钢级碳钢高2~3 倍. Chen 等[13]研究了 Cr钢的 CO2腐蚀产物膜点蚀及形貌特征,结果表明含Cr低合金钢能够有效抑制局部腐蚀的发生. 对其抗CO2腐蚀的机理研究[14−16]表明,含Cr低合金钢的腐蚀产物膜中含有大量的Cr元素,比碳钢的腐蚀产物更为致密,更具有保护性. 相关文献[17]指出,这种以含有大量Cr元素的腐蚀产物膜具有一定的阳离子选择性,从而可以使界面处的浓度始终维持在较低水平,远低于介质中的离子含量,从而抑制和减弱基体的腐蚀. 但是,含Cr低合金钢的抗CO2腐蚀性能仍有一定的局限性,例如,在CO2分压较高的工况下,3Cr钢的腐蚀速率仍相对较高,仍需使用缓蚀剂进行保护. 一些研究学者[18−19]发现,咪唑啉季铵盐缓蚀剂可以较好地控制3Cr钢因CO2引起的腐蚀. 由于含Cr低合金钢的耐蚀效果取决于其腐蚀产物的形成,极易受到缓蚀剂的影响,其与缓蚀剂的相容性仍缺乏相关研究.

为了探讨多相流体系中含Cr低合金钢是否依然保持良好的耐蚀性及缓蚀剂对其耐蚀性能的影响,本文利用高温高压反应釜模拟油水分层工况,通过SEM、XRD、激光共聚焦拉曼及交流阻抗谱电化学测试研究方法,对油水层流工况下3Cr钢的腐蚀行为进行了研究,同时对比分析了咪唑啉季铵盐型缓蚀剂与3Cr钢的交互作用,为含Cr低合金钢在油气工业中的应用提供了理论依据和实验支持.

1 实验方法

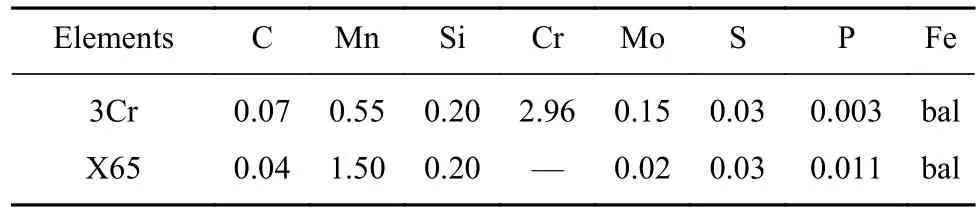

实验材料为3Cr管线钢和X65管线钢,取自于某油田现场管道,其化学成分如表1所示. 实验溶液为模拟油田集输管线或海底管道油水两相输送介质,其中水相离子组成参考某油田地层水,如表2所示,油相选用与原油物性相似的标准0号轻质柴油. 选取油田常用的水溶性咪唑啉型缓蚀剂— —十七烯基胺乙基咪唑啉季铵盐(OAI)作为实验用缓蚀剂,该缓蚀剂为油田常用的水溶性咪唑啉型缓蚀剂,其分子式如图1所示.

表1 3Cr管线钢和 X65 管线钢的化学成分(质量分数)Table 1 Chemical composition of the 3Cr and X65 pipeline steel(mass fraction) %

表2 油田地层水采出液的组分Table 2 Composition of the test solution simulating the oilfield formation water mg·L−1

图1 十七烯基胺乙基咪唑啉季铵盐的结构Fig.1 Structure of seventeen alkenyl amide ethyl imidazoline quaternary ammonium salt

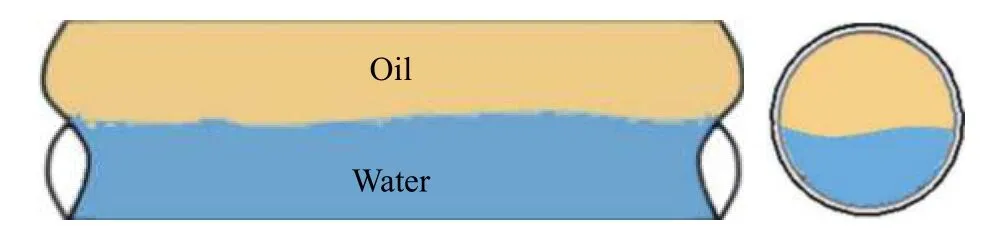

集输管线和海底管道常见的油水两相混输时的流型流态[20]如图2所示. 本文将模拟水相和油相的溶液混合之后再静置分层,进而模拟管道内的油水两相层流工况,以保证实验的油相和水相更接近于现场工况.

为了模拟通常的油水比例,在90%含水率(即水油体积比为9∶1)的条件下进行实验. 高温高压腐蚀模拟实验在1 L反应釜中进行,腐蚀挂片尺寸为 30 mm×13 mm×3 mm,实验装置示意图如图 3 所示. 每组反应釜内装有5个平行试样,对1#~3#挂片试样使用精度为0.0001 g的天平分别称量其腐蚀前和腐蚀后并酸洗去除腐蚀产物膜后的质量,用以计算腐蚀速率. 酸洗前,对2#试样进行XRD检测,对3#试样进行激光共聚焦拉曼无损检测.4#试样利用SEM进行微观形貌分析,5#试样腐蚀后用环氧树脂封装用以SEM截面分析. 实验前利用CO2对模拟液进行8 h除氧,然后根据具体条件在模拟液中添加 100 mg∙L−1十七烯基胺乙基咪唑啉季铵盐缓蚀剂. 将模拟液和柴油按比例混合搅拌均匀后,导入反应釜中,静置1 h分层,然后装入试样,升温至实验温度,通入高纯CO2(体积分数为99.99%,)除氧3 h后升压至实验压力,以此刻为起点开始周期为120 h的静态腐蚀模拟实验,实验结束后依次用丙酮、去离子水、酒精清洗试样. 实验温度为 60 ℃,实验压力为 0.8 MPa.

电化学测试在相同的高压反应釜中进行,电化学试样尺寸为 10 mm×10 mm×3 mm,背面用铜导线焊接,然后用环氧树脂封装(100 g环氧树脂+10 g乙二胺+7 g 邻苯二甲酸二丁酯). Gamry1000 电化学工作站采用标准三电极系统,参比电极为高温高压Ag/AgCl参比电极,辅助电极为铂电极,试样为工作电极,裸露面积为1 cm2. 动电位极化曲线扫描速度为 0.5 mV·s−1,扫描电位范围为−250 mV~300 mV(相对于开路电位). 电化学交流阻抗谱阻抗测量信号幅值为10 mV正弦波,测试频率范围为 5 mHz~100 kHz. 所用实验材料、实验条件均与高温高压腐蚀浸泡模拟实验相同.

图2 油水两相管道流型置示意图[20]Fig.2 Schematic of the pipeline in oil-water flow[20]

图3 高温高压反应釜装置示意图Fig.3 Schematic of the high-temperature and high-pressure autoclave

2 结果与讨论

2.1 腐蚀速率与腐蚀形态

利用高温高压反应釜对温度为60 ℃、实验压力为0.8 MPa条件下的3Cr钢和X65钢进行研究.通过失重法测得样品在模拟油水两相层流工况下水相的腐蚀速率,如图4所示. 作为对比,在不含油的单一水相中,X65 钢的腐蚀速率可达 7.40 mm∙a−1,实验所得 3Cr钢的腐蚀速率为 3.56 mm∙a−1[21]. 在油水分层后的水相中,X65 钢腐蚀速率约为 4.78 mm∙a−1,3Cr钢腐蚀速率约为 1.60 mm∙a−1,腐蚀速率均有所降低,表明分散于水相中的烷烃分子(来源于油相)具有一定的缓蚀作用. 但是,当在模拟油水工况的实验体系中加注 100 mg∙L−1OAI缓蚀剂后,3Cr钢的腐蚀速率仅由 1.60 mm∙a−1降低至 1.18 mm∙a−1,缓蚀效率仅为26.3%. 相同条件下,X65钢的腐蚀速率仅为 0.06 mm∙a−1,缓蚀效率达到 98.7%,表明在油水分层工况下,水相中该咪唑啉缓蚀剂未能对3Cr起到有效的缓蚀效果.

图4 3Cr钢及 X65 钢浸泡 120 h 后的平均腐蚀速率Fig.4 Average corrosion rate of 3Cr steel and X65 steel after immersion for 120 h

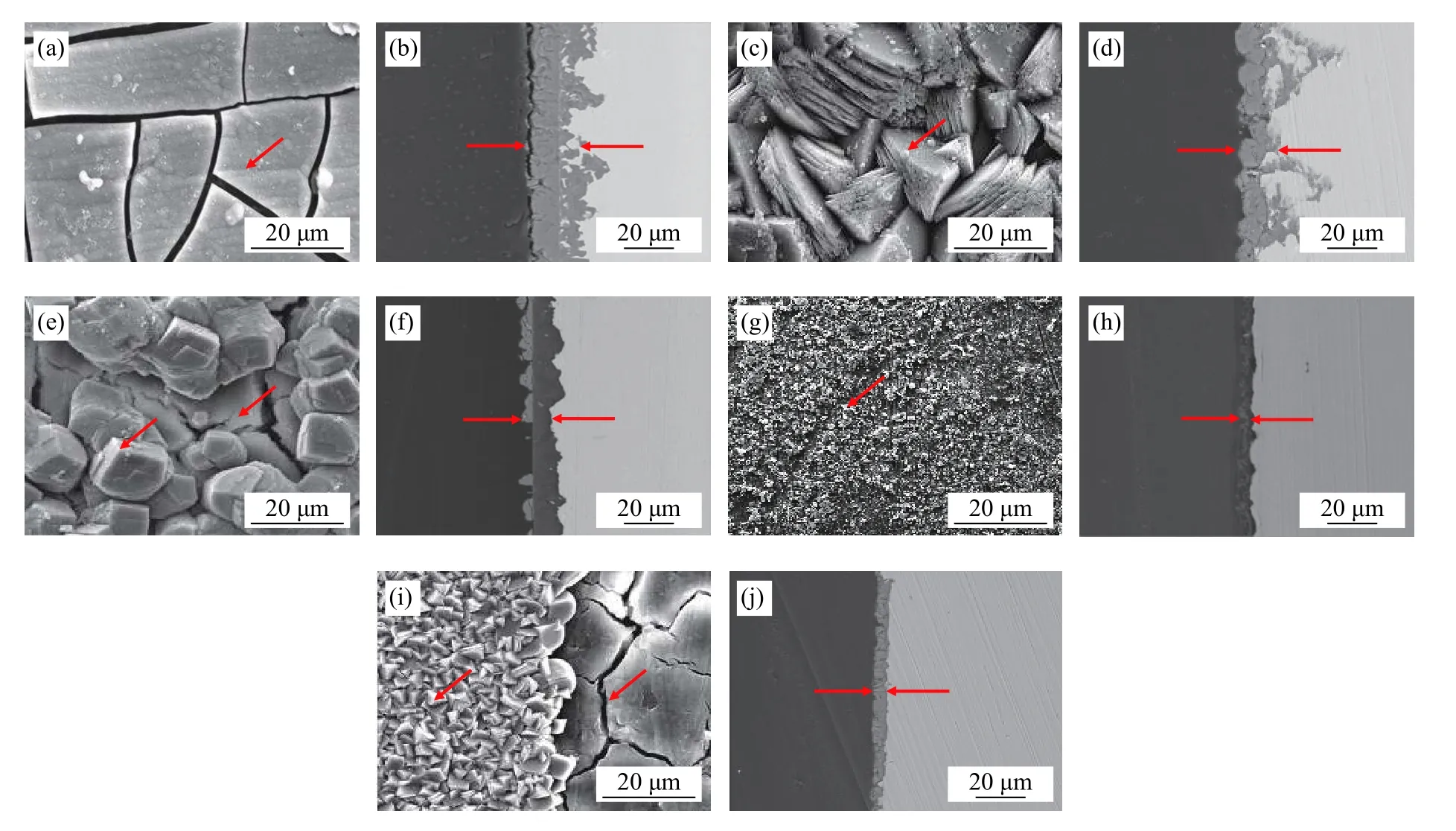

图5是温度为60 ℃、实验压力为0.8 MPa条件下,3Cr钢及X65钢浸泡120 h后的微观和截面形貌,表3为对应腐蚀产物成分的能谱(EDS)测试结果,图6为腐蚀产物XRD测试结果. 3Cr钢和X65钢的腐蚀产物均主要为FeCO3,含少量CaxFe(1−x)CO3[22]. 3Cr钢产物膜中一般含有非晶态 Cr(OH)3[21],但在XRD谱中并无峰位体现. 在不含油的单一水相中,碳钢的腐蚀产物由FeCO3晶粒堆垛形成[23],3Cr钢的腐蚀产物主要由非晶态的Cr(OH)3构成.在油水分层后的水相区,X65钢的腐蚀产物为紧密堆积的FeCO3,腐蚀产物膜厚度约为22.7 μm;相同条件下3Cr钢形成双层腐蚀产物膜,分布均匀平整. 内层腐蚀产物膜较致密,外层腐蚀产物膜相对疏松;经油水分层后,水相区X65钢腐蚀产物膜致密性增加,3Cr钢腐蚀产物膜成分及结构发生了一定的变化,Cr含量减少. 加注 100 mg∙L−1OAI缓蚀剂后,X65钢表面金属基体清晰可见;3Cr钢基体表面仍表现为双层腐蚀产物膜,内外腐蚀产物具有明显边界,其中,腐蚀产物膜极薄,且Cr含量进一步减少.

在温度为60 ℃、实验压力为0.8 MPa的条件下,3Cr钢经120 h不同环境浸泡后的腐蚀产物进行激光共聚焦拉曼光谱测试,其测试结果如图7所示,腐蚀产物主要为FeCO3和Cr(OH)3,少量CaxFe(1−x)CO3. 腐蚀产物Cr(OH)3的覆盖增加了3Cr钢的耐蚀性,但在油水分层后的水相区,Cr(OH)3峰强度减弱,且峰位发生了偏移,烷烃分子的存在干扰了 Cr(OH)3的形成. 当加注 100 mg∙L−1OAI缓蚀剂后,Cr(OH)3进一步减少.

图5 不同环境下3Cr钢及X65钢腐蚀产物膜的表面形貌及截面形貌. (a)单一水相中3Cr表面;(b)单一水相中 3Cr截面;(c)油水分层后的水相中X65表面;(d)油水分层后的水相中X65截面;(e)油水分层后的水相中3Cr表面;(f)油水分层后的水相中3Cr截面;(g)添加OAI缓蚀剂后X65表面;(h)添加OAI缓蚀剂后X65截面;(i)添加OAI缓蚀剂后3Cr表面;(j)添加OAI缓蚀剂后3Cr截面Fig.5 Surface topography and sectional morphology of the corrosion product film of 3Cr and X65 steel in different environments:(a) surface morphology on 3Cr in single water phase; (b) cross section of on 3Cr in single water phase; (c) surface morphology of X65 in water phase from 10% oil mixture; (d) cross section of X65 in water phase from 10% oil mixture; (e) surface morphology of 3Cr in water phase from 10% oil mixture; (f) cross section of 3Cr in water phase from 10% oil mixture; (g) surface morphology of X65 in water phase from 10% oil mixture with OAI addition; (h) cross section of X65 in water phase from 10% oil mixture with OAI addition; (i) surface morphology of 3Cr in water phase from 10% oil mixture with OAI addition; (j) cross section of 3Cr in water phase from 10% oil mixture with OAI addition

表3 腐蚀产物 EDS 测试结果(原子数分数)Table 3 Corrosion products’ results of EDS (atomic fraction) %

图6 3Cr钢及 X65 钢浸泡 120 h 后的 XRD 测试结果Fig.6 XRD results of 3Cr and X65 steel after immersion for 120 h

图7 3Cr钢经 120 h 浸泡后在水相区的腐蚀产物膜拉曼分析结果Fig.7 Raman analysis of corrosion product film in 3Cr steel after immersion for 120 h

2.2 腐蚀电化学

高温高压模拟实验表明,在油水分层后的水相区,3Cr钢仍表现出良好的抗CO2腐蚀性能,但与OAI缓蚀剂并不兼容,因此,进一步利用交流阻抗对其腐蚀过程进行连续测试.

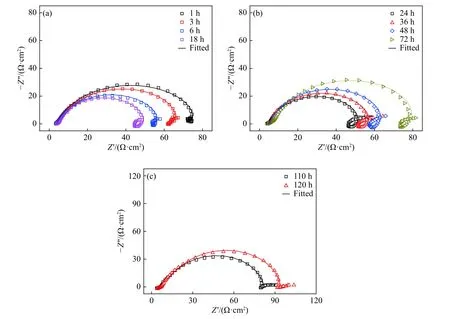

在温度为60 ℃、实验压力为0.8 MPa的条件下,根据未添加缓蚀剂时3Cr钢在油水分层后水相区的EIS结果,将其腐蚀过程分为三个阶段.

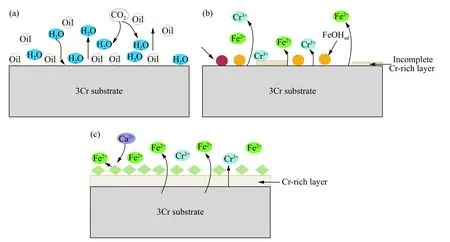

(1)腐蚀初期:如图 8(a)所示,其能奎斯特(Nyquist)图由高频容抗弧、中频感抗弧和低频容抗弧共同组成,高频容抗弧的出现与腐蚀产物的生长有关[24],中频感抗弧出现的原因在于基体表面的烷烃分子逐渐被水分子取代,且随时间的延长,取代过程越发剧烈. 如图9所示,腐蚀18 h后未出现明显的腐蚀产物,表明此时试样表面处于活化状态.

(2)腐蚀中期:如图 8(b)所示,Nyquist图仍由高频容抗弧、中频感抗弧和低频容抗弧组成. 随着时间推移,其阻抗弧逐渐增大,腐蚀产物膜逐渐在3Cr表面形成,如图10所示,腐蚀产物膜覆盖度逐渐增大,表面活化区逐渐减小. 中频感抗弧主要与中间腐蚀产物FeOHads和CrOHads的吸脱附有关[25].

(3)腐蚀后期:如图 8(c)所示,Nyquist图由双容抗弧组成,感抗弧消失,表明此阶段在3Cr钢基体表面生成了较为完整的腐蚀产物膜,随着时间延长,腐蚀产物膜厚度增加,对腐蚀的抑制逐渐增强,该过程与图5所示120 h后的腐蚀产物膜形貌相符.

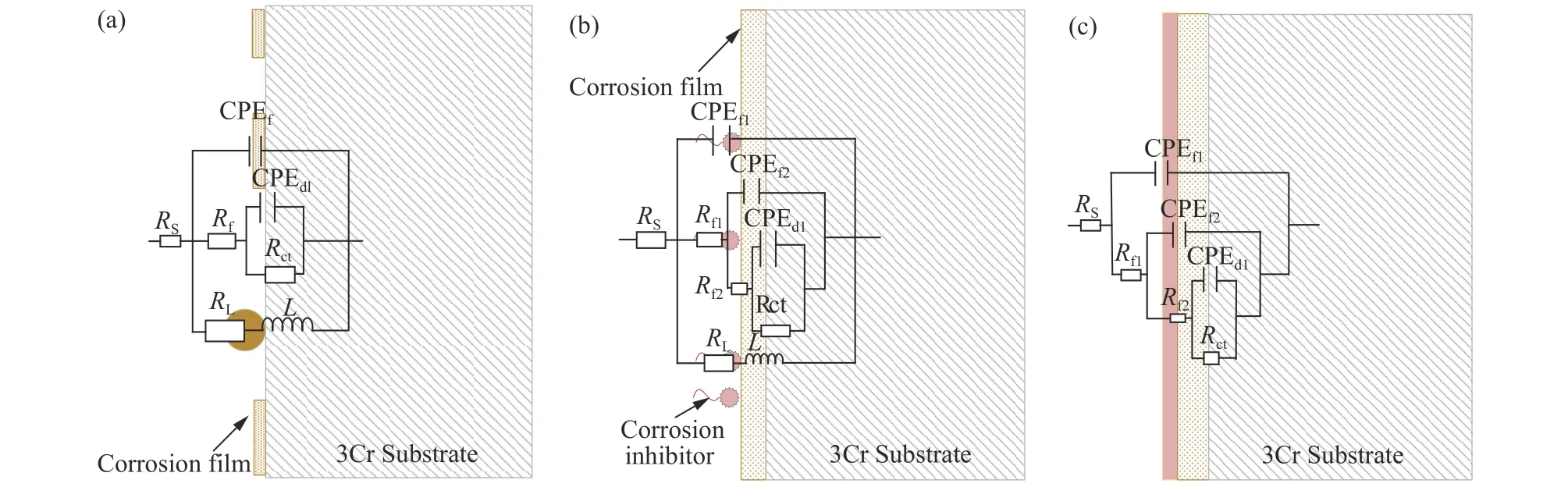

根据上述腐蚀反应的阻抗谱特性,利用图11等效电路对其进行拟合. 其中,Rs代表溶液电阻,Ω·cm2,CPEf用于拟合膜层电容,Rf代表膜层电阻,Ω·cm2,CPEdl用于拟合双电层电容,Y2和n2为CPEdl的两个参数,Rct为电荷转移电阻,Ω·cm2,RL为感抗电阻,Ω·cm2,表4为阻抗谱参数拟合结果.

如图12所示,在温度为60 ℃、实验压力为0.8 MPa 的条件下,加注 100 mg∙L−1OAI缓蚀剂后,3Cr钢在油水分层后水相区的EIS结果,其腐蚀过程仍分为三个阶段.

图8 未添加缓蚀剂时 3Cr钢在油水分层后水相区交流阻抗测试结果. (a)腐蚀初期;(b)腐蚀中期;(c)腐蚀后期Fig.8 EIS results of 3Cr steel in the aqueous phase after oil-water two phase stratification without corrosion inhibitor:(a) initial stage of corrosion; (b)medium stage of corrosion; (c) later stage of corrosion

图9 3Cr钢在油水分层后水相区腐蚀 18 h 后的膜截面形貌Fig.9 Sectional morphology of the corrosion product film of 3Cr steel after 18 h corrosion in the aqueous phase after oil-water two phase stratification

(1)腐蚀前期:如图 12(a)所示,Nyquist图由高频容抗弧、中频感抗弧和低频容抗弧组成. 高频容抗的出现是基体腐蚀产物的生长所致,中频感抗为中间腐蚀产物的吸脱附所致. 低频容抗弧则是电极/溶液界面的电荷迁移过程的响应.

图10 3Cr钢在油水分层后水相区腐蚀 72 h 后的腐蚀产物界面形貌Fig.10 Microscopic morphology of 3Cr steel after 72 h corrosion in the aqueous phase after oil-water two phase stratification

(2)腐蚀中期:如图 12(b)所示,Nyquist图由高频容抗弧、中频容抗弧、中频感抗弧、低频容抗弧组成. 高频容抗弧与基体表面覆盖的缓蚀剂膜有关,中频容抗是由腐蚀产物膜所致. 中频感抗弧的存在主要与缓蚀剂的吸脱附有关. 随着浸泡时间的延长,低频感抗弧逐渐萎缩,缓蚀剂膜覆盖度增大,表面活化区减小.

(3)腐蚀后期:如图 12(c)所示,其 Nyquist图表现为三容抗弧特征,低频感抗弧消失. 3Cr钢基体表面逐渐形成了覆盖完整的缓蚀剂膜.

图11 未添加缓蚀剂时 3Cr钢在油水分层后水相区的 EIS 测试等效电路图. (a)腐蚀初期(1、3、6、18 h);(b)腐蚀中期(24、36、48、72 h);(c)腐蚀后期(110、120 h)Fig.11 Equivalent circuit used for fitting the EIS results of 3Cr steel in the aqueous phase after oil-water two phase stratification without corrosion inhibitor:(a) initial stage of corrosion(1, 3, 6, 18 h); (b) middle stage of corrosion (24, 36, 48, 72 h); (c) later stage of corrosion (110, 120 h)

表4 未添加缓蚀剂时3Cr钢在油水分层后水相区的EIS等效电路拟合结果Table 4 Parameter values of the equivalent circuit of EIS of 3Cr steel in the aqueous phase after oil-water two phase stratification without corrosion inhibitor

利用等效电路(图13)对加注缓蚀剂工况下的Nyquist图进行拟合. 其中Rs代表溶液电阻,Ω·cm2,CPEf用于拟合腐蚀产物膜层电容,Rf代表腐蚀产物膜层电阻,CPEf1用于拟合缓蚀剂膜层电容,Rf1代表缓蚀剂膜电阻,Ω·cm2,CPEf2与图 13(a) CPEf一致,均用于拟合腐蚀产物膜层电容,Rf2与图13(a)Rf一致,均代表腐蚀产物膜层电阻,CPEdl用于拟合双电层电容,Y3和n3为CPEdl的两个参数,Rct为电荷转移电阻,Ω·cm2,吸附和脱附过程的中频感抗弧使用电阻元件RL和电感L拟合,RL为感抗电阻,Ω·cm2.

表5为温度60 ℃、实验压力0.8 MPa条件下,加注 100 mg∙L−1OAI缓蚀剂后,3Cr钢在油水分层后水相区的EIS等效电路拟合参数. 随浸泡时间的增加,Rf2逐渐增大,CPEf2先减小而后呈现波动性变化. 腐蚀初期,3Cr钢表面富Cr层的生成占主导作用,缓蚀剂的加入,降低了油水的界面张力[26],水相中烷烃分子增多,烷烃分子吸附部分缓蚀剂分子,打乱了缓蚀剂分子的规则排列,缓蚀剂分子无法在3Cr钢表面迅速吸附,需要一个较长的孕育周期[27],此阶段Cr元素迅速富集形成Cr(OH)3沉积层覆盖于基体表面. 随着腐蚀反应的进行,缓蚀剂分子逐渐吸附于基体表面,直至完全覆盖于金属表面.

结合上述SEM、XRD、激光共聚焦拉曼光谱及EIS测试结果,对油水分层后水相区3Cr钢的腐蚀行为及OAI缓蚀剂的缓蚀机理做了初步讨论.

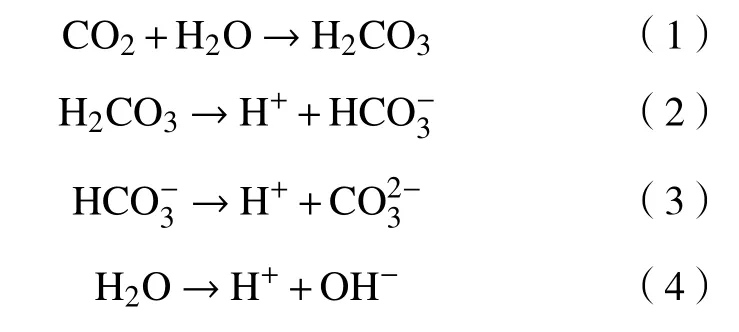

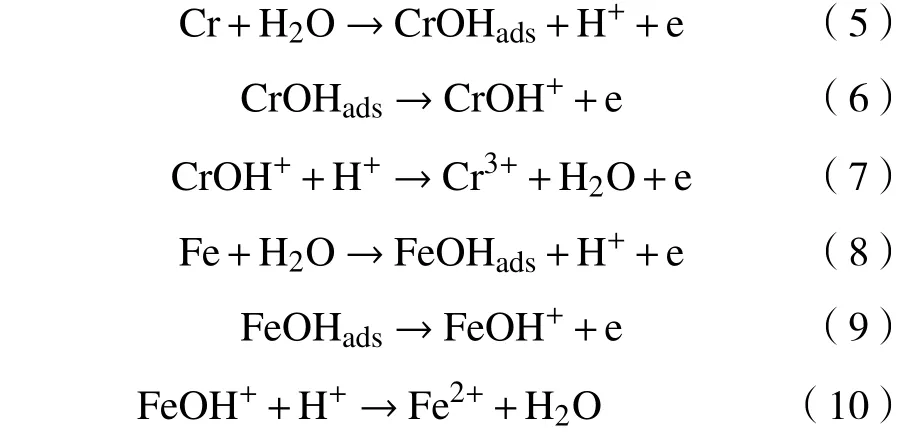

未添加缓蚀剂时,腐蚀反应初期如图14(a)所示,水相中未完全分离的烷烃分子作用在金属基体表面. 随着反应进行,水相逐渐取代烷烃分子作用于基体表面发生腐蚀. 随着浸泡时间延长,金属基体为水润湿的状态,CO2溶解于水相形成H2CO3,逐渐电离为 H+、HCO3−和 CO32−.

图12 加注 100 mg∙L−1缓蚀剂后 3Cr钢在油水分层后水相区的 EIS 测试结果. (a)腐蚀初期;(b)腐蚀中期;(c)腐蚀后期Fig.12 Results of 3Cr steel in the aqueous phase after oil-water two phase stratification with 100 mg∙L−1 corrosion inhibitor:(a) initial stage of corrosion;(b) medium stage of corrosion; (c) later stage of corrosion

图13 加注 100 mg∙L−1缓蚀剂后 3Cr钢在油水分层后水相区的 EIS 测试等效电路图. (a)腐蚀初期(1、3、6、18、24 h);(b)腐蚀中期(36、48 h);(c)腐蚀后期(72、110、120 h)Fig.13 Equivalent circuit used for fitting the EIS results of 3Cr steel in the aqueous phase after oil-water two phase stratification with 100 mg∙L−1 corrosion inhibitor:(a) initial stage of corrosion (1, 3, 6, 18, 24 h); (b) middle stage of corrosion (36, 48 h); (c) later stage of corrosion (72, 110, 120 h)

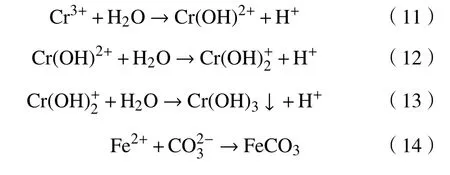

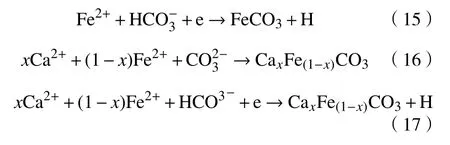

腐蚀中期如图14(b)所示,3Cr钢基体表面存在中间腐蚀产物CrOHads和FeOHads的动态吸附,阳极溶解主要与Cr元素和Fe元素有关,由于Cr比Fe活泼,在水相介质中优先发生溶解生成Cr3+(化学式(5)~(7));Fe溶解生成 Fe2+(化学式(8)~(10)).

图14 3Cr钢在油水分层后水相区的腐蚀反应模型示意图. (a)腐蚀初期;(b)腐蚀中期;(c)腐蚀后期Fig.14 Schematic diagram of corrosion reaction model of 3Cr steel in the aqueous phase after oil-water two phase stratification:(a) initial stage of corrosion; (b) middle stage of corrosion; (c) later stage of corrosion

图15 加注 100 mg∙L−1 缓蚀剂后 3Cr钢在油水分层后水相区浸泡 120 h 后的腐蚀模型示意图. (a)腐蚀初期;(b)腐蚀中期;(c)腐蚀后期Fig.15 Schematic diagram of corrosion reaction model of 3Cr steel in the aqueous phase after oil-water two phase stratification with 100 mg∙L−1 corrosion inhibitor:(a) initial stage of corrosion; (b) middle stage of corrosion; (c) later stage of corrosion

腐蚀后期如图14(c)所示,在3Cr钢表面形成Cr(OH)3层(式(11)~(13)),FeCO3也超过形核临界值而沉积于基体表面. 随着浸泡时间的延长,基体表面的腐蚀产物覆盖度及厚度逐渐增大,形成界面明显的双层腐蚀产物膜,其内层为较致密的富Cr层,外层为相对疏松的FeCO3及少量的CaxFe(1−x)CO3复盐.

当加注 100 mg∙L−1OAI缓蚀剂后,如图 15 所示,缓蚀剂与3Cr钢的富Cr层在表面的成膜过程存在竞争关系. 反应初期,由于烷烃分子对缓蚀分子具有一定的干扰作用,富Cr腐蚀产物优先形成于基体表面. 随着腐蚀的进行,缓蚀剂分子逐渐累积并吸附于表面,阻碍了富Cr层的增厚. 随着时间的延长,缓蚀剂分子覆盖度逐渐增大,但由于富Cr层已经在基地表面形成,缓蚀剂效果受到限制.

表5 加注 100 mg∙L−1缓蚀剂后 3Cr钢在油水分层后水相区的 EIS 等效电路拟合结果Table 5 Parameter values of the equivalent circuit of EIS of 3Cr steel in the aqueous phase after oil-water two phase stratification with 100 mg∙L−1 corrosion inhibitor

3 结论

(1)油水两相分层工况下,X65钢的腐蚀速率为 4.78 mm∙a−1,相同条件下 3Cr钢的腐蚀速率仅为 1.60 mm∙a−1. 3Cr钢表现出更好的抗 CO2腐蚀性能.

(2)当添加 100 mg∙L−1十七烯基胺乙基咪唑啉季铵盐缓蚀剂后,X65钢的缓蚀效率达到98.7%,而3Cr钢的缓蚀效率仅为26.3%,3Cr钢并未得到有效的缓蚀保护.

(3)结合腐蚀模拟实验及电化学交流阻抗谱测试可知,油水分层工况下,烷烃分子、缓蚀剂分子及富Cr层间存在竞争关系,3Cr钢表面富Cr层的生成占主导作用,烷烃分子吸附部分缓蚀剂分子,影响了缓蚀剂分子的吸附,Cr(OH)3层优先覆盖于基体表面.