废石掺量对胶结充填体强度及变形破坏的影响

于恩毅 黄旭东 王珍岐 黄晢航 龚甲桂

(1.北京科技大学高等工程师学院,北京 100083;2.中国冶金地质总局山东正元地质勘察院,山东 济南,250014)

绿色采矿是当今矿山开采的发展方向,尾砂的地表堆存以及尾矿坝的稳定性是当今各个矿山重点关注的问题。尾砂胶结充填不仅能够保证井下安全开采,还能解决矿山尾砂的堆存问题,从而实现绿色开采[1-4]。目前,采用全尾砂胶结充填已经不能满足部分矿山的充填要求和经济要求,从而提出用一定量的粗骨料替代部分全尾砂进行胶结充填。粗骨料的刚性骨架作用,能够提高充填体的强度,并且能够提高充填体的弹性模量,减小在载荷作用下的变形。此外,粗骨料由于内部存在裂纹而具有一定的吸水率,吸附的水在一定程度上能够改善充填体的后期养护[1]。在混凝土及混凝土集料相关术语的定义中,ASTM将粗骨料定义为集料中粒径大于4.750 mm的颗粒,但全尾砂颗粒较细,与定义粒径相比差距较大,会造成粒径效应,从而影响试验结果的准确性,基于此,本次研究拟订粗细骨料界限为1.000 mm,即矿山废石作粗骨料的最小掺入粒径为1.000 mm。

本研究采用控制变量的实验思路,结合SEM电镜扫描与XRD试验手段,探究在废石—全尾砂混合骨料下胶结充填体强度特性,探明废石掺量对全尾砂—废石胶结充填体强度及变形特性的影响规律以及机理。通过研究,可以揭示废石最优掺入量或掺入范围,对实现矿山的经济开采具有十分重要的理论价值与突出的现实意义。

1 试验原材料

1.1 混合骨料

全尾砂是指没有经过分级脱泥的尾砂。全尾砂含有较多细粒级颗粒,细颗粒有较大的比表面积和较好的吸水性,与水吸附之后均匀填充在粗颗粒之间,保证了充填料浆的和易性、塑性和结构面上固体颗粒间的稳定性[5]。

废石集料主要来源于井下开拓与生产所产生的废石。本实验所用废石的最大粒径为10 mm,不超过管道直径的1/5,能够满足管道输送要求,并且其级配能构成良好的骨架结构,可以作为充填料浆。

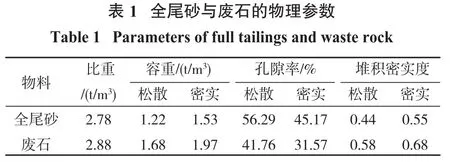

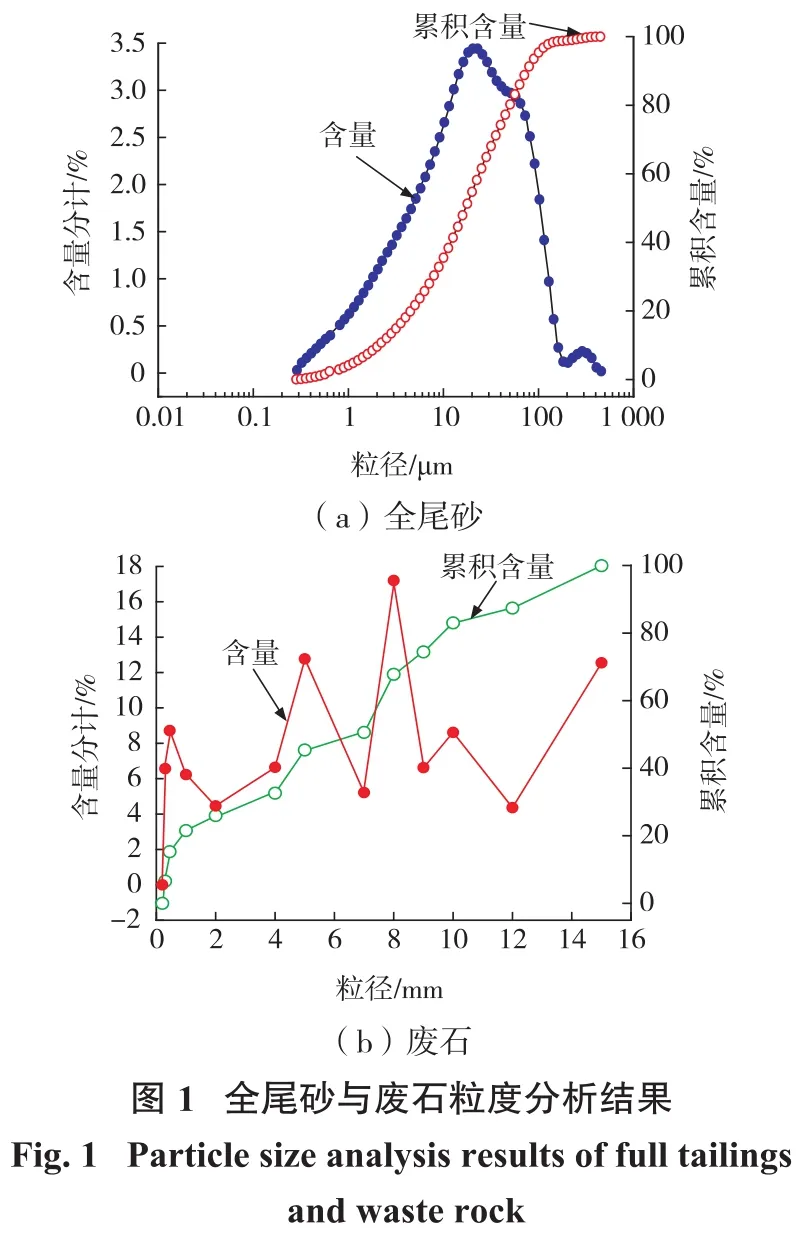

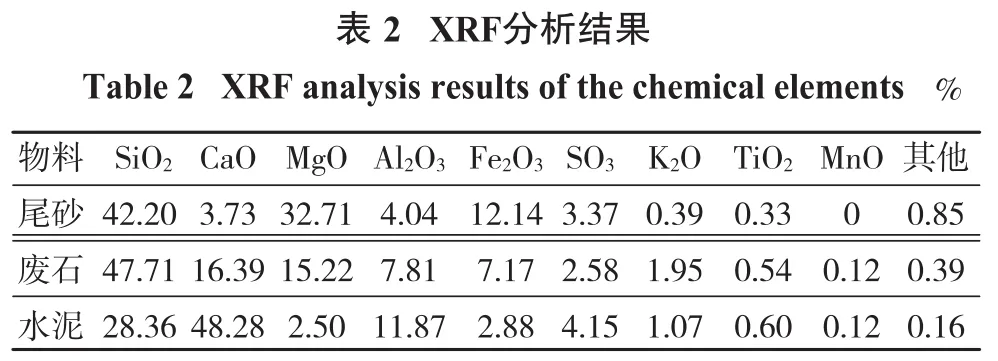

通过试验与分析,表1列举了全尾砂与废石的有关物理参数。使用LMS-30型激光粒度分析仪测定全尾砂与废石的粒级分布,测试结果见图1。表2为XRD矿物组分分析结果。

分析图1,表2可知,尾砂的主要成分为SiO2、MgO,其中含有部分 Fe2O3、CaO、Al2O3、SO3、K2O、TiO2等成分。尾砂主要为粒径小于100 μm的颗粒,其中10~80 μm的占多数,有利于料浆制备与采场充填脱水。

1.2 胶凝材料

胶凝材料选用水泥标号为R32.5级增强复合水泥,比重为3.1 t/m3,密度为1.1 t/m3,比表面积为3 100~3 300 cm2/g,化学成分如表2所示,主要成分为CaO和SiO2。

2 充填料浆配比实验

2.1 试验设计

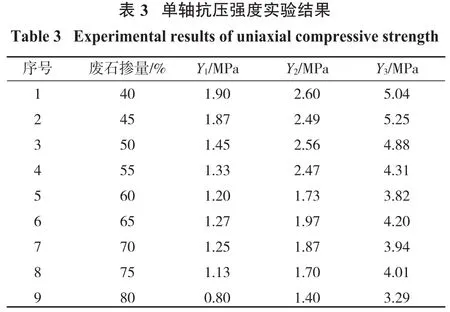

充填体的强度主要取决于充填料浆的配比,即骨料、胶凝材料、水的配比。本实验采用控制变量的实验思路,控制灰砂比1∶5、料浆浓度75%、废石掺量分别为40%~80%(梯度为5%),探究废石掺量对3 d、7 d、28 d龄期充填体的抗压强度的影响规律,并作28 d龄期的应力—应变曲线探究其变形特性。

根据试验方案,将称量好的充填物料(全尾砂、废石、水泥、水)倒入混合容器内,强力搅拌形成均匀充填料浆。将搅拌好的料浆注入ϕ50 cm×100 cm标准圆柱形模具,采用人工振捣的方法装模,将制作好的试块放至养护箱养护,养护温度为22℃,养护湿度为95%。每种配比条件下制作试块9个,使用压力试验机分别在规定龄期测试充填体单轴抗压强度,加荷速度为0.2 kN/s。

2.2 试验结果

废石—全尾砂胶结充填体试样在恒温恒湿养护箱中分别养护3 d、7 d、28 d后,使用抗压强度试验仪测定其单轴抗压强度,用Y1、Y2、Y3分别表示3个龄期的抗压强度,实验结果如表3所示。

2.2.1 强度特性

以废石掺量为x坐标,28 d龄期单轴抗压强度、破坏时总应变量为y轴,绘制出散点图并对其进行线性拟合,结果分别如图2、图3所示。由图可知:①随着废石掺量的提高,充填体的单轴抗压强度呈逐渐减小的趋势;②随着废石掺量的提高,充填体破坏时的最大应变量变化不大。根据矿山充填开采对充填体具体强度、减沉和经济效应等因素的要求,可以选择不同废石掺量的充填体。

由线性回归方法可得,试件单轴抗压强度y1和废石掺量x的特征关系式:

试件破坏时的总应变量y2和废石掺量x的特征关系式:

2.2.2 变形特性

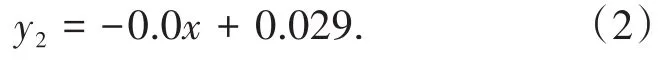

制备浓度为75%、灰砂比为1∶5、废石掺量分别为40%、60%、80%的3组充填试件,对保养28 d的试样进行单轴抗压强度试验,得到应力—应变曲线如图4所示。

由图4可知,试件压缩过程中主要经过了7个阶段[6-8]:①微裂隙闭合阶段,应力—应变曲线呈明显的下凹特征,由试样内部孔隙逐渐压密导致;②短暂线弹性阶段,应力—应变关系近乎出现正相关;③端部裂隙扩展破坏阶段,应力—应变曲线出现应力平台,试件出现较大应变,约占总应变的15%~20%,由试件端部应力集中及平整度不高导致应力集中,致使端部部分优先破坏导致;④端部裂隙闭合阶段,应力—应变曲线再次出现下凹特征,主要由于端部破裂后产生的新裂隙被逐渐压密导致;⑤线弹性阶段,应力—应变近乎正相关;⑥微裂纹扩展阶段,应力—应变曲线呈明显的上凸特征,由试样内部软弱部分应力值已经达到承载极限,逐渐产生裂隙导致;⑦裂纹贯通破坏阶段,由于裂隙的产生,导致试样内部裂隙周围应力集中,裂纹快速扩展,贯穿,直至充填体完全失稳破坏。

从图4中可以看出来,在较高浓度条件下,试件弹性较好,应力—应变曲线没有很明显的屈服过程;随着废石掺量的增加,其强度有所下降,其破坏时的总应变量基本相同;其应力—应变曲线在初期基本重合,主要在端部裂隙闭合阶段之后逐渐分开。

3 影响机理

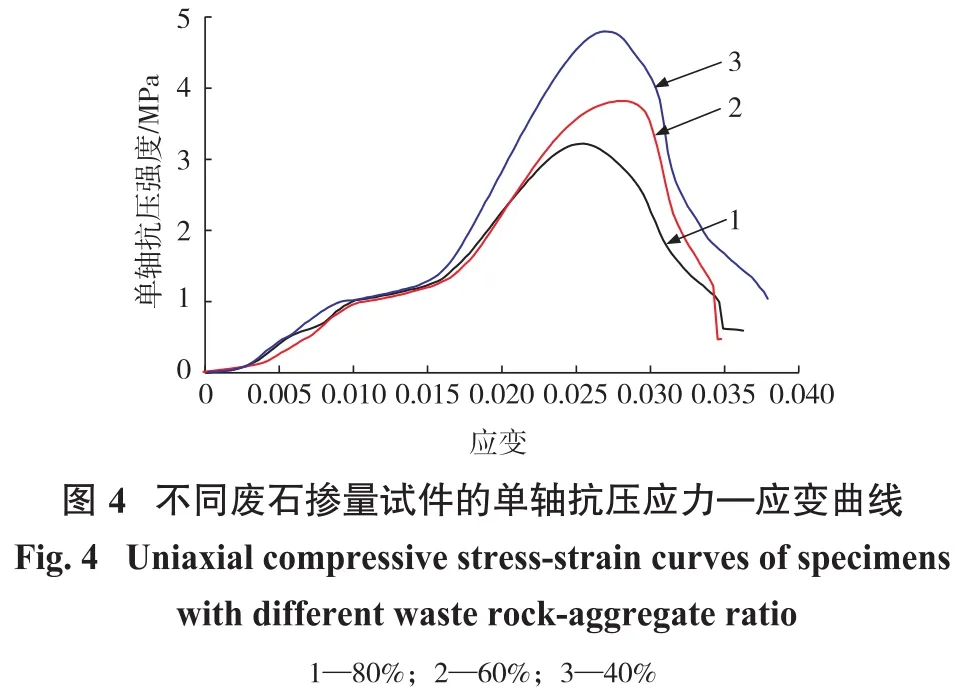

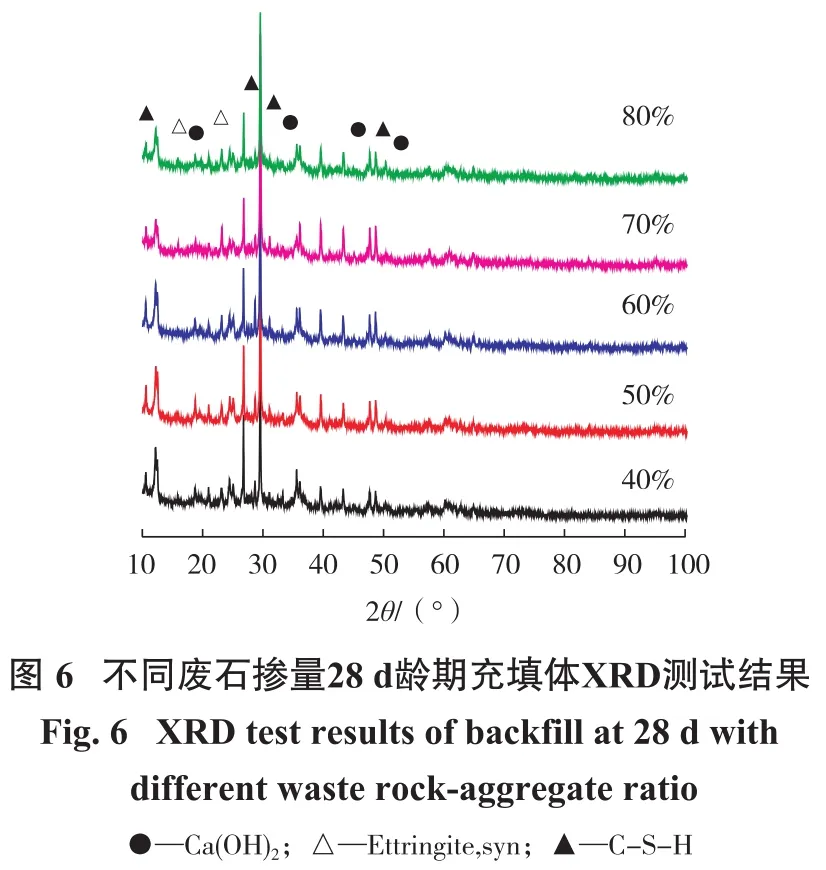

废石掺量主要通过混合骨料堆积密实度影响充填体的强度[9-10]。粗骨料在充填体中主要起到骨架支撑的作用,水泥的水化产物充填在其孔隙之中,起到粘结加固的作用。在一定范围内,充填体中废石掺量越大,在强度发展后期越容易形成完善的骨架支撑体系,使得强度越高[11-15]。为深入探究废石掺量对充填体强度的影响机理,选取料浆配比为料浆浓度为75%,灰砂比为1∶5,废石掺量分别为40%、50%、60%、70%、80%的28 d龄期充填体试块进行SEM电镜扫描和XRD试验分析,电镜扫描结果如图5所示,XRD测试结果如图6所示,可以看出随着废石掺量的增加,微观结构更加疏松,针状物质明显增多,絮状物与块状物明显减少,孔隙比例也明显增加,C-S-H和氢氧化钙等水化产物的含量逐渐减少,水化反应不充分,充填体强度也逐渐降低。由于粗骨料含量太多,所形成的骨架太大,水化产物相对较少未能充分填满产生较多孔隙,对提高充填体强度产生了不利的影响。

4 结论

(1)随着废石掺量(≥40%)的增加,充填体试样的单轴抗压强度逐渐减小。

(2)随着废石掺量(≥40%)的增加,微观结构更加疏松,针状物质明显增多,絮状物与块状物明显减少,孔隙比例也明显增加,水化反应不充分,充填体强度也逐渐降低。由于粗骨料含量太多,所形成的骨架太大,水化产物相对较少未能充分填满产生较多孔隙,对提高充填体强度产生了不利的影响。

(3)试件压缩过程中主要经过了7个阶段。在较高浓度条件下,试件弹性较好,应力—应变曲线没有很明显的屈服过程;随着废石掺量的增加,其强度有所下降,其破坏时的总应变量基本相同;其应力—应变曲线在初期基本重合,主要在端部裂隙闭合阶段之后逐渐分开。