深部破碎岩体巷道围岩控制技术研究

吴大伟 李元辉 钱 源 范纯超 董二虎

(1.深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819;2.山东黄金矿业股份有限公司,山东 烟台 261400;3.山东黄金矿业股份有限公司三山岛金矿,山东 烟台 261400)

近年来,随着浅部资源的日渐枯竭,许多矿山已经进入或即将进入深部开采,伴随着“三高一扰动”的影响[1-5],深部巷道的维护难度越来越大,尤其当围岩破碎时,巷道频繁出现片帮和冒顶的现象,使得巷道难以保证其服务期间的稳定性,严重影响且制约了矿山的深部开采。当前,围绕深部破碎岩体巷道围岩稳定性控制难题,国内外学者展开了大量的研究。赵明等[6]采用正交试验的方法,优化了锚杆—锚索的支护参数,确定了巷道支护的最优方案;孟庆彬等[7]针对大断面软弱破碎围岩煤巷的支护难题,提出了全断面锚网索喷初次支护、高预应力锚索与锚注二次加固组成的“三锚”联合支护技术方案;陈晓祥等[8]基于围岩变形力学机制,提出了“超前预注浆+锚网索”的联合支护方式以解决深部破碎区域巷道围岩的变形破坏;卢兴利等[9]针对松软破碎巷道大变形失稳的问题提出了预应力组合锚杆(索)—U型钢支架—分步注浆的联合支护技术;郝育喜等[10]针对深井断层破碎带穿层软岩巷道的稳定性问题,基于耦合支护理论,提出了注浆+非对称锚网索+底角锚杆耦合支护方案。但是,当前的研究成果主要集中在支护方案的研究,被动地通过优化锚杆(索)的支护参数或者采取U型钢支架等刚性支护手段抵抗围岩的变形和破坏,恰恰忽略了围岩自身的承载能力。因此,本项目从利用深部破碎岩体自身承载能力的角度出发,以某金矿为工程背景,分析该矿深部破碎岩体巷道变形和破坏的原因,通过优化巷道断面形态与锚杆支护相结合的手段,主动地改善围岩应力分布状态,在减少支护费用的基础上,最大限度保证深部破碎岩体巷道的围岩稳定性。通过本次研究,以期为深部破碎岩体巷道围岩控制提供理论支撑和经验参考。

1 工程背景

1.1 矿山概况

以某金矿为工程背景,当前,该矿山的开采深度已达900 m,开拓深度超过了1 100 m。根据现有工程揭露的岩性特征,可知矿体主要赋存于黄铁绢英岩化花岗质碎裂岩、黄铁绢英岩化碎裂岩等蚀变岩体内,并受到区域断裂构造的影响,靠近主断裂下盘矿岩破碎,岩体结构面极为发育,工程揭露后容易发生垮塌,岩石单轴抗压强度为50~110 MPa,岩体RMR分级指标在30~40之间,稳定性较差。根据该矿山现场原岩应力测试结果可知,其-900 m标高最大主应力为水平应力,应力值为25~30 MPa,垂直应力为最小主应力,应力值为20~25 MPa。

1.2 深部破碎岩体巷道围岩变形和破坏特征

该矿山在开拓和采准过程中主要应用直墙三心拱形巷道,巷道规格为3.6 m×3.3 m(宽×高),主要采用树脂锚杆支护手段,锚杆直径20 mm,长度2.2 m,布置在巷道的顶板,支护参数为间距1.5 m、排距1.5 m。随着开采深度的增加,特别当开采深度大于800 m以后,该矿山深部巷道频繁出现片帮以及顶板垮落等问题。图1显示了该矿山深部破碎岩体巷道围岩变形和破坏的典型特征。由图可知,巷道的破坏主要表现为两帮的破坏,随着两帮破坏深度的增加,使得巷道断面的跨高比增加,进一步造成顶板垮落,最终导致巷道的整体失稳。

2 马蹄形巷道的设计思路

我国矿山使用的巷道断面类型主要分为折边形和曲边形两类,前者包括矩形、梯形以及其他不规则形状,后者包括直墙三心拱形、直墙半圆拱形等形状。科学合理地选择巷道的断面形态对于保证巷道围岩的稳定至关重要。分析该矿山深部巷道变形破坏的特征可知,受到深部高应力以及围岩破碎双重因素的影响,在采用直墙三心拱形断面时,巷道开挖后,在周边围岩内形成了较大的应力松弛区,受拉应力作用以及围岩拉伸应变效应的影响,巷道的边墙极易发生变形和破坏。因此如何减少巷道围岩的松弛区范围,是提高深部破碎岩体巷道围岩稳定性的关键问题。本研究从拱形结构具有较好的受力特征的角度出发,综合考虑巷道空间的利用率,提出马蹄形巷道断面形状,其设计如图2所示。

3 不同巷道断面形态的对比分析

3.1 数值模拟方案及参数

以该矿山-900 m分段巷为工程背景,采用FLAC3D数值模拟软件,开展矩形断面、直墙半圆拱形断面、直墙三心拱形断面以及马蹄形断面巷道的数值模拟分析。以上不同断面形态巷道的规格均为3.6 m×3.3 m(宽×高)。4种断面形态的数值计算模型如图3所示,巷道开挖长度均为10 m。计算采用理想的弹塑性本构模型,摩尔库伦屈服准则。模型共有节点6.9万个,单元4.8万个。地应力以实测应力为准,垂直应力为23 MPa,水平应力为28 MPa。根据现场调查及室内岩石力学试验,获得了该矿山典型岩石力学参数,进一步基于Hoek-Brown准侧[8-9],计算得到了数值模拟计算所需要的岩体力学参数,如表1所示。

3.2 模拟结果分析

3.2.1 应力场分析

图4显示了4种断面形态的巷道在开挖后的最大主应力分布情况。由图4可知,无论采用何种断面形态,巷道开挖后均在围岩深处形成了明显的高应力集中区,并沿巷道周边呈连续带状近似椭圆形分布,该区域是围岩的承载区,承担着围岩自身以及上覆岩层的重量。围岩承载区外侧的岩体处于原岩应力状态,围岩承载区内侧的岩体处于低应力状态,巷道处于围岩承载区包裹内的应力松弛区内。基于巷道开挖前后最大主应力升高的特点,定义围岩承载区判断公式如下:

式中,k为围岩承载区形成系数;σmax0为开挖前最大主应力;σmax为开挖后最大主应力。

当k<0时,表明开挖引起的最大主应力降低,围岩处于应力松弛区内;当k>0时,表明开挖引起扰动应力值增加,岩体位于围岩承载区内;当k=0时,表明开挖引起最大主应力没有变化,此处为围岩承载区内、外边界分界点。

统计巷道顶板、底板和两帮的围岩承载区内边界至临空面的距离可知,顶板围岩承载区内边界至临空面的距离分别为矩形2.85 m、直墙半圆拱形1.98 m、直墙三心拱形2.22 m、马蹄形0.97 m;底板围岩承载区内边界至临空面的距离分别为矩形2.76 m、直墙半圆拱形2.95 m、直墙三心拱形2.73 m、马蹄形1.51 m;两帮围岩承载区内边界至临空面的距离分别为矩形2.14 m、直墙半圆拱形1.74 m、直墙三心拱形1.89 m、马蹄形1.13 m。由此可以看出,采用马蹄形断面形态的巷道顶板、底板与两帮的应力松弛区范围明显减小,有利于巷道的稳定。

图5显示了4种断面形态的巷道在开挖后的拉应力大小。由图可知,矩形巷道、直墙半圆拱形巷道、直墙三心拱形巷道开挖后周边围岩出现了拉应力,矩形巷道为11.6 kPa,直墙半圆拱形巷道为2.79 kPa,直墙三心拱形巷道为4.97 kPa,马蹄形巷道围岩内未产生拉应力,最小主应力值为-8.57 kPa。由此可以看出,采用马蹄形断面形态的巷道避免了岩石处于受拉状态,减小了围岩受拉破坏的可能。

3.2.2 位移场分析

图6显示了4种断面形态的巷道在开挖后的顶板沉降量与两帮变形量。由图6可知,矩形巷道开挖后顶板沉降量达到了131.11 mm,两帮变形量达到了96.97 mm;直墙半圆拱形巷道开挖后顶板沉降量达到了85.51 mm,两帮变形量达到了74.46 mm;直墙三心拱形巷道开挖后顶板沉降量达到了95.12 mm,两帮变形量达到了83.35 mm;马蹄形巷道开挖后顶板沉降量达到了51.36 mm,两帮变形量达到了47.72 mm。由此可知,采用马蹄形断面形态的巷道明显地降低了周边围岩的位移量。

3.2.3 塑性区分析

统计巷道顶板、底板和两帮的塑性区深度如图7所示,矩形巷道开挖后围岩塑性区深度为顶板3.27 m、底板3.12 m、两帮2.19 m;直墙半圆拱形巷道开挖后围岩的塑性区深度为顶板2.13 m、底板3.12 m、两帮1.90 m;直墙三心拱形巷道开挖后的塑性区深度为顶板2.48 m、底板3.12 m、两帮2.12 m;马蹄形巷道开挖后围岩的塑性区深度为顶板1.56 m、底板1.53 m、两帮1.23 m。由此可知,马蹄形断面形态大幅度减少了围岩塑性区的分布深度,抑制了围岩破坏的发生。

分析数值模拟的结果可知,马蹄形巷道相比于矩形巷道、直墙半圆拱形巷道和直墙三心拱形巷道,能够明显降低围岩松弛区的深度和应力的大小,极大程度地抑制了围岩变形和破坏的发展。

4 支护参数优化分析

4.1 数值模拟方案及参数

基于以上得到的马蹄形巷道设计方案开展支护参数的优化分析。设计以下2种支护方案,方案一为矿山标准的支护设计,如图8(a)所示,只在巷道顶板布置树脂锚杆,间排距1.5 m×1.5 m;方案二在方案一的基础上增加两帮锚杆,顶板锚杆间排距1.5 m,两帮锚杆间距1.0 m,排距1.0 m,并且锚杆之间使用穿带连接,如图8(b)所示。

4.2 数值模拟结果分析

图9显示了2种支护方案的最大主应力分布情况,对比图4(d),采用方案一时,仅顶板应力松弛区深度有所减小,由0.97 m减小至0.76 m;采用方案二时,顶板应力松弛区深度由0.97 m减小至0.74 m,,两帮应力松弛区深度由1.13 m减小至0.78 m,方案二有效地减小了应力松弛区的分布范围。

图10显示了2种支护方案的最大位移量变化情况,开挖未支护时,顶板最大沉降量51.36 mm,两帮最大变形量47.72 mm;采用支护方案一时,顶板最大沉降量37.99 mm,两帮最大变形量46.97 mm;采用支护方案二时,顶板最大沉降量37.97 mm,两帮最大变形量38.27 mm,方案二有效降低了周边围岩的位移变化量。

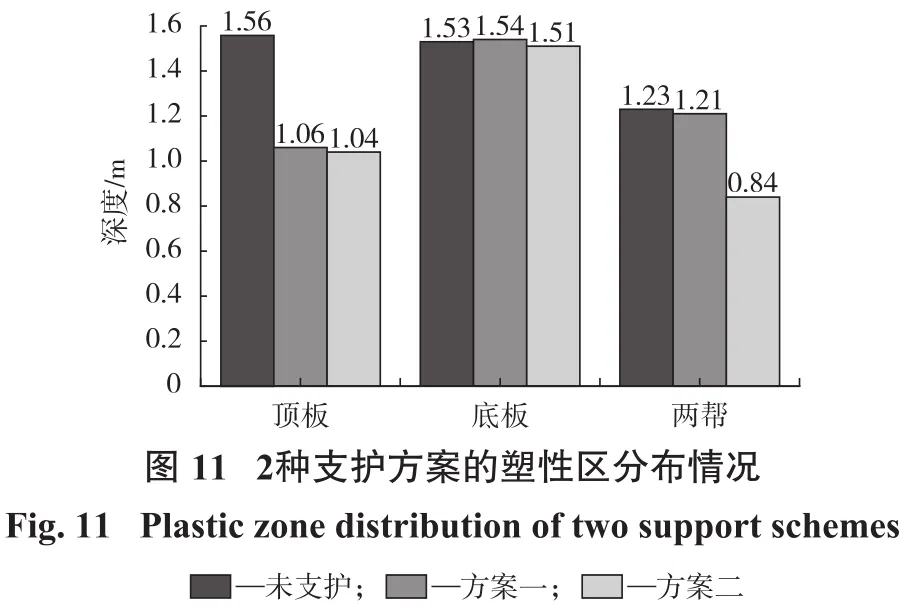

图11显示了2种支护方案的塑性区分布情况。由图可知,底板塑性区深度相差不大,开挖未支护时,顶板塑性区深度1.56 m,两帮塑性区深度1.23 m;采用支护方案一时,顶板塑性区深度1.06 m,两帮塑性区深度1.21 m;采用支护方案二时,顶板塑性区深度1.04 m,两帮塑性区深度0.84 m,支护方案二有效减少了围岩的塑性区分布范围。

综合以上数值模拟结果,支护方案二既能降低周边围岩的应力松弛区的分布范围,又能有效地阻止周边围岩的变形,抑制围岩破坏的发展,是最优的支护方案。

5 现场工业试验

5.1 现场工业试验的地点

根据以上数值计算的结果,选取该金矿-900 m分段进行现场工业试验,将1540#联巷由直墙三心拱形断面改为马蹄形断面,其规格为3.6 m×3.3 m(宽×高),采用树脂锚杆+穿带的形式进行支护,锚杆直径20 mm,长2.2 m,顶板锚杆间距1.5 m,两帮锚杆间距1.0 m,排距1.0 m,穿带由2条平行的直径为8 mm的钢筋组成,长1.5 m,如图8(b)所示。其相邻的1580#联巷仍然沿用直墙三心拱断面巷道进行施工,采用矿山传统的树脂锚杆和参数支护。

5.2 现场工业试验结果

现场施工效果如图12所示。由图可知,采用传统的直墙三心拱断面形态的巷道,顶板围岩出现了明显的垮落现象,严重破坏了巷道围岩的稳定性;而采用马蹄形断面形态的巷道,围岩没有发生明显的变形和破坏,保持了巷道的稳定性。因此,马蹄形巷道能够提高巷道的安全程度,适应该金矿深部复杂的地质环境。

6 结 论

(1)从拱形结构具有较好的受力特征的角度出发,综合考虑巷道空间的利用率,提出马蹄形巷道断面形状。

(2)采用数值模拟的方法,分析了不同断面形态巷道围岩的地压演化规律,对比矩形、直墙半圆拱形、直墙三心拱形和马蹄形4种断面形态巷道围岩的应力场、位移场和塑性区特征可知,马蹄形断面形态有效减小了围岩应力松弛区的深度,降低了周边围岩的拉应力值,极大程度地抑制了围岩的变形和破坏。

(3)在采用马蹄形巷道断面的基础上,采用全断面支护时,能有效减小应力松弛区的范围,降低周边围岩变形量,抑制了围岩破坏的发展。

(4)将马蹄形巷道和优化后的支护方案进行现场工业试验,从试验结果可以看出,马蹄形巷道围岩没有发生明显的变形和破坏,能够保持巷道的稳定性。