深部高应力矿柱应力隔断帷幕的卸荷效应研究

于世波 杨小聪 王志修 原 野

(1.北京科技大学土木与资源工程学院,北京 100083;2.北京矿冶科技集团有限公司,北京 102628;3.国家金属矿绿色开采国际联合研究中心,北京 102628)

南非、加拿大等几个国家已经进入深部高应力开采阶段[1-3],我国随着会泽铅锌矿等一批矿山转向深部开采,中国硬岩矿山已经逐步进入深部开采阶段。深部开采中岩爆是硬岩矿山最主要的灾害之一[4-6],已有实践记录表明岩爆已经给安全生产造成巨大威胁。其中在采场尺度层面,微震监测结果显示诸多矿块开采末期遗留的8~12 m厚的顶底柱因为储存的高能量与高应力导致岩爆发生频次多、量级大[3],已成为矿山开采的“硬骨头”。针对这一问题,通过技术手段降低高应力矿柱赋存的高应力、并实现高应力矿柱的主动卸荷是重要的对策措施。Andrieux等提出了基于堵塞式卸荷爆破孔制造应力隔断帷幕的方式对高应力矿柱实现卸荷以及应力隔断帷幕实现卸荷的解析评价方法[7-10],从而降低高应力矿柱回采过程中的岩爆事件量级,但应力隔断帷幕实施后对于高应力矿柱卸荷程度欠缺清晰的定量化评价。

本项目以会泽铅锌矿采矿实践为背景,采用数值模拟方法,研究应力隔断帷幕实施前后的应力场、变形场和岩爆应力风险指标的变化特征,从而揭示和量化应力隔断帷幕对于高应力矿柱的卸荷效应,为深部高应力矿柱的安全高效回采奠定理论基础。

1 应力隔断帷幕模拟实现

1.1 工程背景

会泽铅锌矿目前的开拓水平已经到达1 500 m埋深,深部高应力岩爆现象已经在竖井掘砌和1 274 m水平(埋深约1 120 m)时逐步显现,因此,预测到1 500 m埋深时中段间的顶底柱应力水平会较高,导致更为严重的灾害现象。因此,必须对顶底柱采取必要的卸荷措施。

深部岩体为陡山陀组白云岩,单轴抗压强度为178.20 MPa,岩体结构较为完整,岩体质量RMR值为63,属于典型的高硬、高强、高脆性岩体。根据北京矿冶科技集团有限公司在矿山厂1 274 m水平(埋深1 120 m)开展的地应力测量,推测894 m水平地应力值大小:σ1=84.7 MPa、σ2=54.0 MPa、σ3=44.6 MPa,最大主应力方向为N73.6°W。本次研究以894 m水平的地应力水平为基准开展模拟分析。

根据会泽铅锌矿的开采情况,标准设计分段高度为12 m,本次模拟考虑在上下中段开采时最后残留的12 m高度底柱作为应力隔断帷幕对高应力矿柱卸荷的研究对象。

1.2 应力隔断帷幕假设

根据已有的研究[7-9],对高应力矿柱进行卸荷是在矿体与上下盘接触面附近采用堵塞式密集排孔预先爆破方式,使得孔内岩体产生破坏形成连通从而形成应力无法传递的隔断帷幕,这一过程中存在部分炮孔仍有破坏后碎石挤压现象,但破坏后碎石无法传递应力,因此,本次模拟将应力隔断帷幕等效为人工岩体切缝进行研究。

1.3 工程地质力学模型

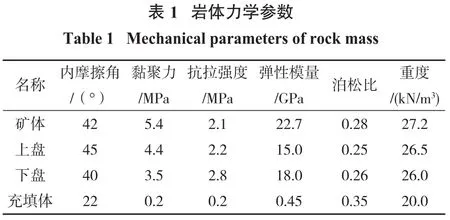

建立的工程地质力学模型容纳2个阶段,高度60 m,2个阶段同时由下向上回采,中间设置底柱采场,高度12 m。建立的模型长×宽×高=240 m×130 m×330 m。为了简化模拟程序,本次在底柱采场的下盘设置应力切缝帷幕,切缝帷幕模拟宽度为0.5 m,长度覆盖整个底柱采场的走向长度,高度为底柱采场的斜向高度,如图1所示。模型计算采用的FLAC3D中设置的Mohr-Coulumn本构模型。计算所用的岩体物理力学参数如表1所示。

2 应力隔断帷幕的卸荷效应

根据已建立的应力隔断帷幕的数值模型,分析上下中段回采完毕后底柱应力在实施隔断帷幕前后的应力场、变形场和岩爆应力风险的变化特征,从三个方面综合评价应力隔断帷幕对于高应力底柱的卸荷效应。

2.1 应力场的变化

在上下阶段回采完毕后,受到深部高应力的影响,在底柱采场产生明显的应力集中现象,如图2(a)所示。形成的最大扰动主应力值达到172.2 MPa,约为初始最大主应力值的2倍,应力集中最明显的区域在底柱采场,底柱成为连接上、下盘应力传递的主要通道。因此,底柱回采时将面临极高的应力风险。

通过图2(b)可以看出,在下盘区域采用隔断帷幕后,底柱应力水平明显降低,应力主要转移到上阶段顶柱、下阶段的底柱区域中,在这2个位置的应力水平由卸荷前的90 MPa增高到138 MPa;同时可以看到,应力转移的另一个去处为相邻的采场区域,该区域的应力水平提升到162 MPa。虽然这些应力增高区域应力水平值较高,应力风险较大,但是,由于其远离研究区域底柱采场,因此,底柱采场回采时的安全性大大提高。同时可以看出,底柱采场中的卸荷并没有使应力消除或消失,而是通过技术措施,改变了应力的转移路径,使应力集中区域远离了对象区域,从而实现了对目标开采区域的“卸荷”,即采场尺度上的卸荷是对所研究目标采场的卸荷。

结合图3选择的上、下盘不同位置的最大扰动主应力值变化可以看出,隔断帷幕实施后,上、下盘最大主应力值发生了大幅度的下降,下降幅度大于20%,下降应力值均大于13 MPa,可见应力隔断帷幕对于底柱采场的卸荷效果显著。若在上、下盘布置钻孔应力计完全可以捕捉到一次成功的应力隔断帷幕实施前后相对应力值的变化,这为深部卸荷监测措施的实施提供了理论支撑。

2.2 变形场的变化

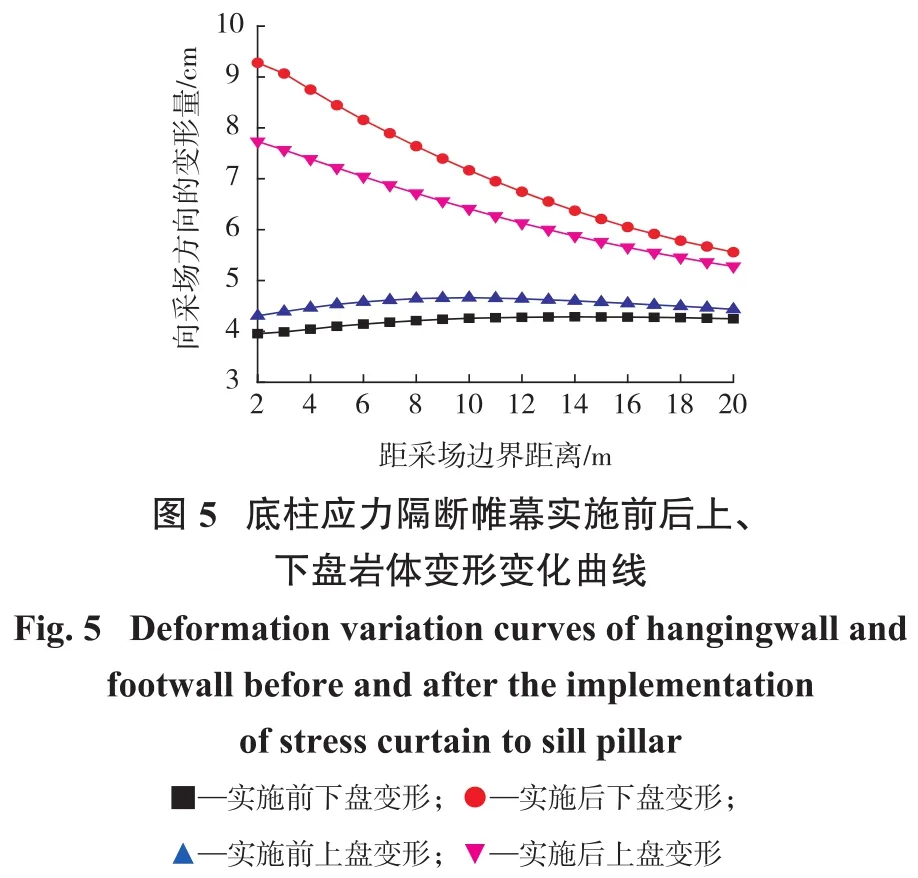

原岩矿柱作为重要的支撑结构,在开采浅部区域地压控制中发挥了积极的作用,其主要的作用是能够控制上、下盘的相对移动变形,如图4(a)所示。可以看出,在底柱采场支撑作用下,将上下阶段明显分割成2个变形单元,底柱采场的水平变形量微小。当采取隔断帷幕后,切断了底柱采场对上、下盘围岩的支撑作用,上下阶段之间的变形呈现明显的连续性。通过图4(b)以及图5可以看出,隔断帷幕不但对下盘变形的影响巨大,同时对于上盘的影响同样较大,尤其是距离矿体20 m左右的上、下盘区域变形量仍然较大,隔断帷幕前后的变形差值在1 cm左右,隔断帷幕实施后比实施前的变形量提高了16%以上,变形量的急剧增加代表了变形能的快速释放,从而起到了对底柱有效卸荷的作用。现场实践时可以通过在上、下盘布置多点位移计捕捉应力隔断帷幕实施前后不同位置的变形量来判断隔断帷幕的卸荷效果。

2.3 岩爆应力风险的变化

高应力岩爆发生的可能性及其风险评价有许多种方法。其中,近年来发展起来的以偏应力强度比法为代表的岩爆应力风险评价方法由于其经过了现场大量岩爆事件、微震事件与采矿生产数据的互馈分析,在加拿大Creighton矿得到了较好的应用[11],其岩爆应力风险指标表达式为

式中,σ1为最大主应力值,MPa;σ3为最小主应力值,MPa;σc为岩石单轴抗压强度,MPa。

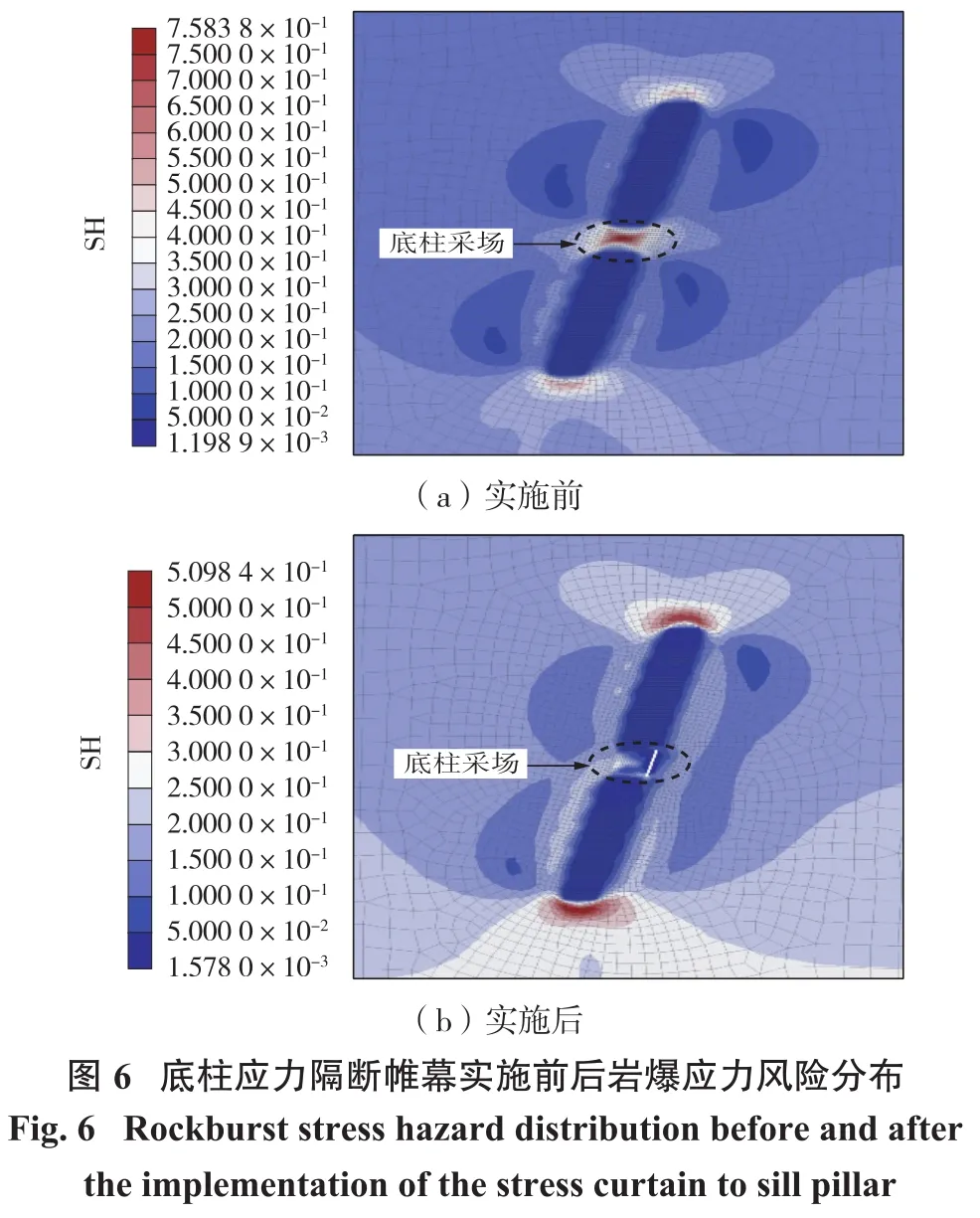

由式(1)确立的岩爆应力风险评判标准如下:SH<0.4,岩爆应力风险很低;0.4≤SH<0.5,岩爆应力风险低;0.5≤SH<0.7,岩爆应力风险中等~高;SH≥0.7,岩爆应力风险很高。

根据图6底柱应力隔断帷幕实施前后的岩爆应力风险分布可以看出,在实施隔断帷幕前,底柱中的应力风险指标达到0.77,按照判别标准属于很高的岩爆应力风险,在底柱回采过程中极易发生量级大的岩爆事件。当在底柱下盘区域实施隔断帷幕后,底柱的应力风险指标下降到0.3以下,属于岩爆应力风险很低的情况,发生岩爆事件的风险大大降低。

3 结论

以会泽铅锌矿采矿实践为工程背景,应用数值模拟技术,研究了应力隔断帷幕实施前后的应力场、变形场和岩爆应力风险指标的变化特征。研究结果表明:

(1)基于应力隔断帷幕的底柱采场的卸荷,并没有使应力消除或消失,而是改变了应力的传递路径,使应力集中远离目标开采区域,从而实现了对目标开采区域的“卸荷”。

(2)应力隔断帷幕实施后的变形量增幅明显,变形能得到快速释放,起到了对高应力底柱的有效卸荷作用。

(3)应力隔断帷幕的实施大幅度降低了底柱的岩爆应力风险指标,岩爆事件发生的概率和量级大幅度降低。