全尾砂胶结充填体分层特性试验研究

程爱平 董福松 戴顺意 舒鹏飞 付子祥

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;3.金属矿山高效开采与安全教育部重点实验室,北京 100083)

0 引言

在分段或阶段嗣后充填采空区中,由于全尾砂胶结充填体颗粒粒径的分布不均匀,在充填后出现颗粒的分层沉降以及离析现象,该现象在混合骨料充填进入采场后较为常见[1-4]。因此全尾砂胶结充填体的分层特性研究对于矿山充填生产实践具有重要的指导作用。

国内外学者对全尾砂胶结充填体的研究集中在充填体的强度与变形特性。吴再海等[5]利用单轴压力机,通过室内试验分析了低温环境下不同NaCl含量的充填体力学特性随时间的演化特征;Wang L等[6]研究了在不同养护时间对胶结充填体强度的影响;周科平等[7]采用离心试验产生的渗透压力,通过开展单轴压缩试验,研究了渗透力对充填体力学特性的影响以及随渗透压力变化的变形特性规律;谭玉叶等[8]利用SFPB对多组胶结充填体试样进行了单次冲击以及多次循环冲击下的单轴压缩试验,探讨了充填体在不产生较大宏观破坏下的多次循环冲击的应力应变、动载强度及变形破坏特征。

以上学者主要考虑加载条件对胶结充填体的强度与变形的影响,但仍缺乏对于胶结充填体内部特性的研究。程爱平等[9-10]进行了单轴压缩下胶结充填体的声发射试验,研究了胶结充填体应变率与声发射特征的响应规律,结合统计损伤理论,从宏细观角度对胶结充填体空隙非线性变形特征及软化特性更好地进行了表征;王永定等[11]通过获得不同细度的渣粉,进行粒度和微观分析后研究其细度对胶结充填体强度的影响;付自国等[12]基于超细料浆微观结构,研究了充填料浆配合比设计与充填体强度间的关系。上述学者的研究主要考虑了充填体试样细观特征,但对充填工艺的研究不足。

在充填工艺方面,由于颗粒粒径不同,在充填进入采场后,学者们对充填体充填进入采场后产生的分层现象也有一定的研究。张云海等[13]在冲击加载试验中利用了分离式Hopkinson杆系统,得到了冻灾作用下的分层充填体的动态力学特性及其变化破坏规律;曹帅等[14-15]以某矿山尾砂为原料制作了不同浓度、不同填充次数的胶结充填体,研究了单轴压缩下其力学特性与破坏模式,探讨了其力学特性与充填次数之间的关系;陈国瑞等[16]采用不同配比的尾砂胶结充填体进行分层充填,探讨了不同灰砂比的分层充填体破坏时端部效应机理;汪杰等[17]针对水平分层充填体,研究了其力学特性与损伤演化规律;宋卫东等[18]采用不同填充次数的分层胶结充填体,探讨了充填体的能耗机制、损伤特性与分层结构之间的关系。上述学者的研究主要集中在胶结充填体的多次充填而导致的分层,而对于一次充填产生的分层研究较少。

基于此,本研究以程潮铁矿所取尾砂及相关资料为试验基础,采用一次充填分别制作灰砂比为1∶4、1∶6、1∶8、1∶10的全尾砂胶结充填体试样,进行单轴压缩胶结充填体超声波波速监测试验,获取胶结充填体试样破坏荷载及超声波波速,探讨不同灰砂比的充填体试样超声波波速变化特征,结合颗粒粒级特征,揭示全尾砂胶结充填体分层机理。

1 胶结充填体分层特性试验

1.1 尾砂获取

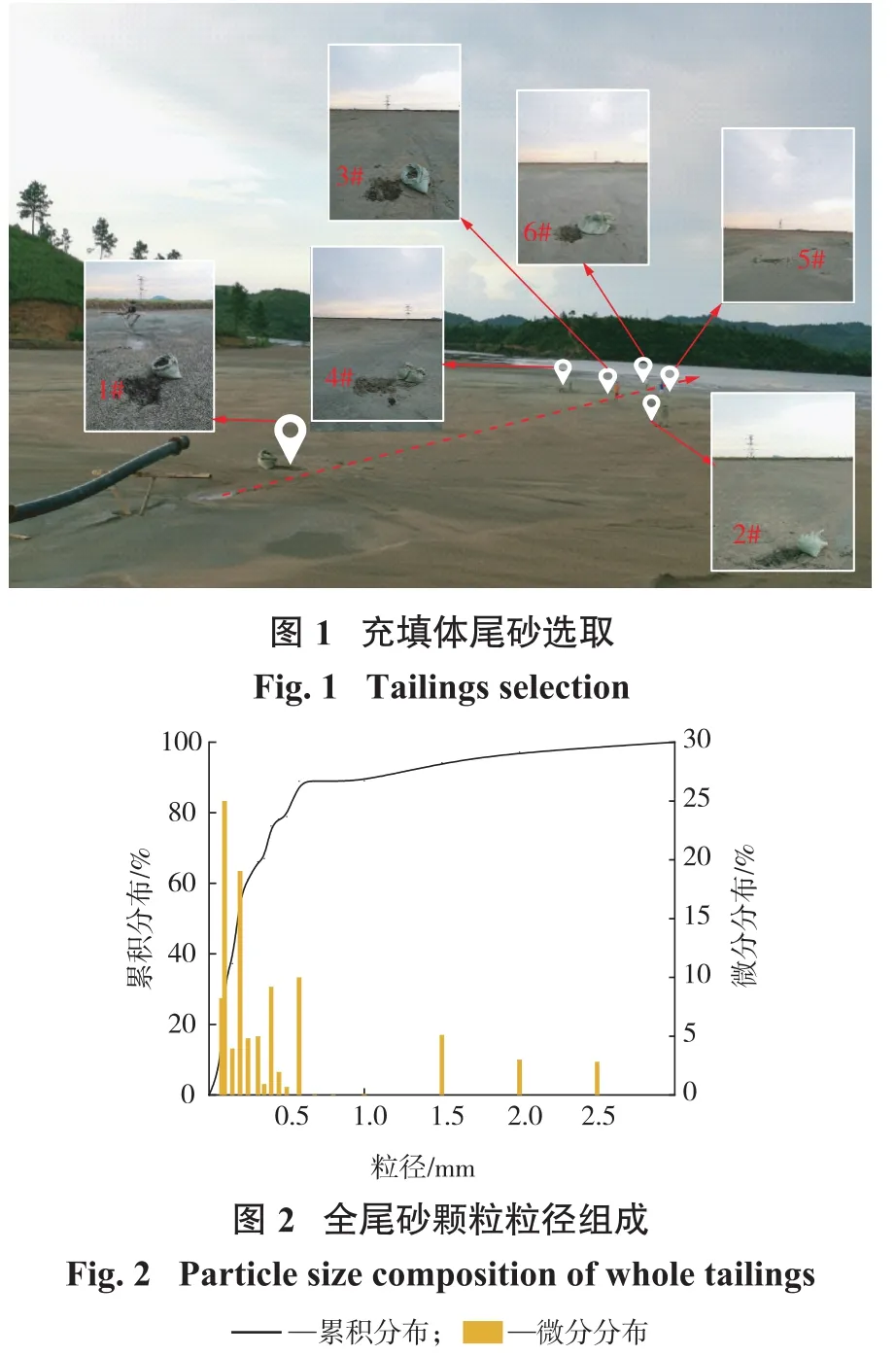

胶结充填体分层特性试验所用尾砂均取自程潮铁矿尾矿库,尾砂的选取采用以尾矿库尾矿流出口向库内中心的延伸线为轴线,沿途每隔一定距离共选取6个点,并从所选点获取试验所需全尾砂(见图1)的方法。其颗粒粒径组成如图2所示。

1.2 试样制作及养护

根据上述的尾砂选取方式,选取尾砂,并将所选尾砂混合均匀后用作本次试验制样尾砂;采用32.5#普通硅酸盐水泥作为胶结材料,试验用水为取自试验室内自来水。试验模具的选取根据ISRM标准,采用标准正方体L(长)×W(宽)×H(高)=100 mm×100 mm×100 mm的试样模具。将浆料浓度控制在68%,分别制作灰砂比为1∶4、1∶6、1∶8、1∶10的全尾砂胶结充填体,静置24 h脱模后放入YH-40B型标准恒温养护箱养护28 d,养护湿度控制在96%以上,温度控制在20±5℃左右。

1.3 试验加载设备

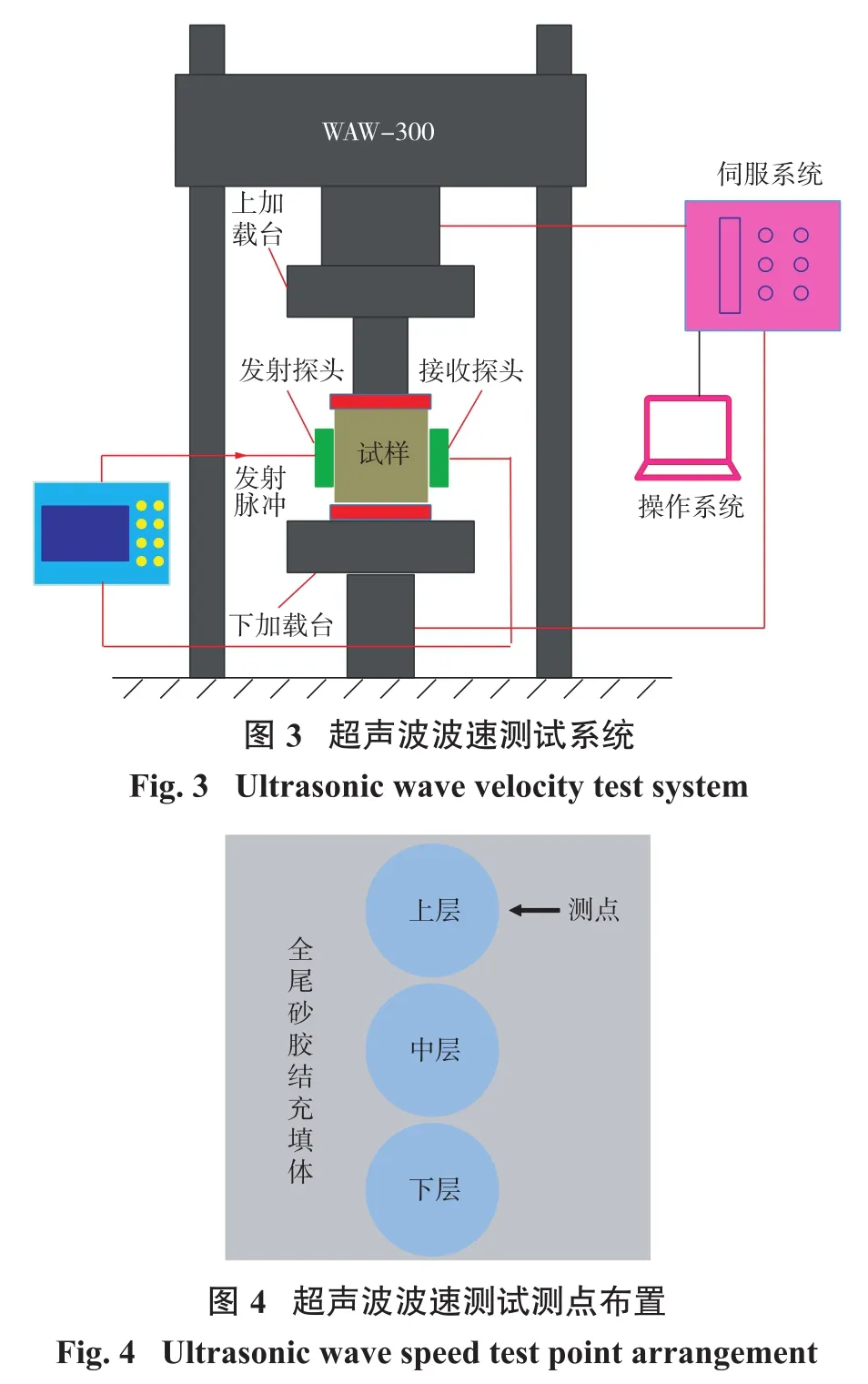

本次单轴压缩试验加载设备采用WAW-300微机电液伺服万能试验机,建立超声波波速测试系统(见图3),采用超声波金属监测仪对试验全过程试样的超声波波速变化进行监测;电液伺服万能试验机能进行破坏力学试验全过程,并在试验过程中同步记录应力、荷载、位移和时间,并绘制出相对应的应力—应变、位移—时间、荷载—时间曲线,实时监测及其曲线的绘制为进一步对试验数据分析提供了便利。试验中采用0.05 kN/s的速度进行加载,并在试样端部涂抹凡士林作为耦合剂以减少试样与试验机接触位置产生的端部相应。

在单轴加载试验开始前及试验全过程中,按照图4所示上层—中层—下层测点布置方式对相应荷载水平条件下的超声波波速进行监测并记录;在试验开始前加测贯穿上层—中层—下层3层的超声波波速并记录。

1.4 试验结果

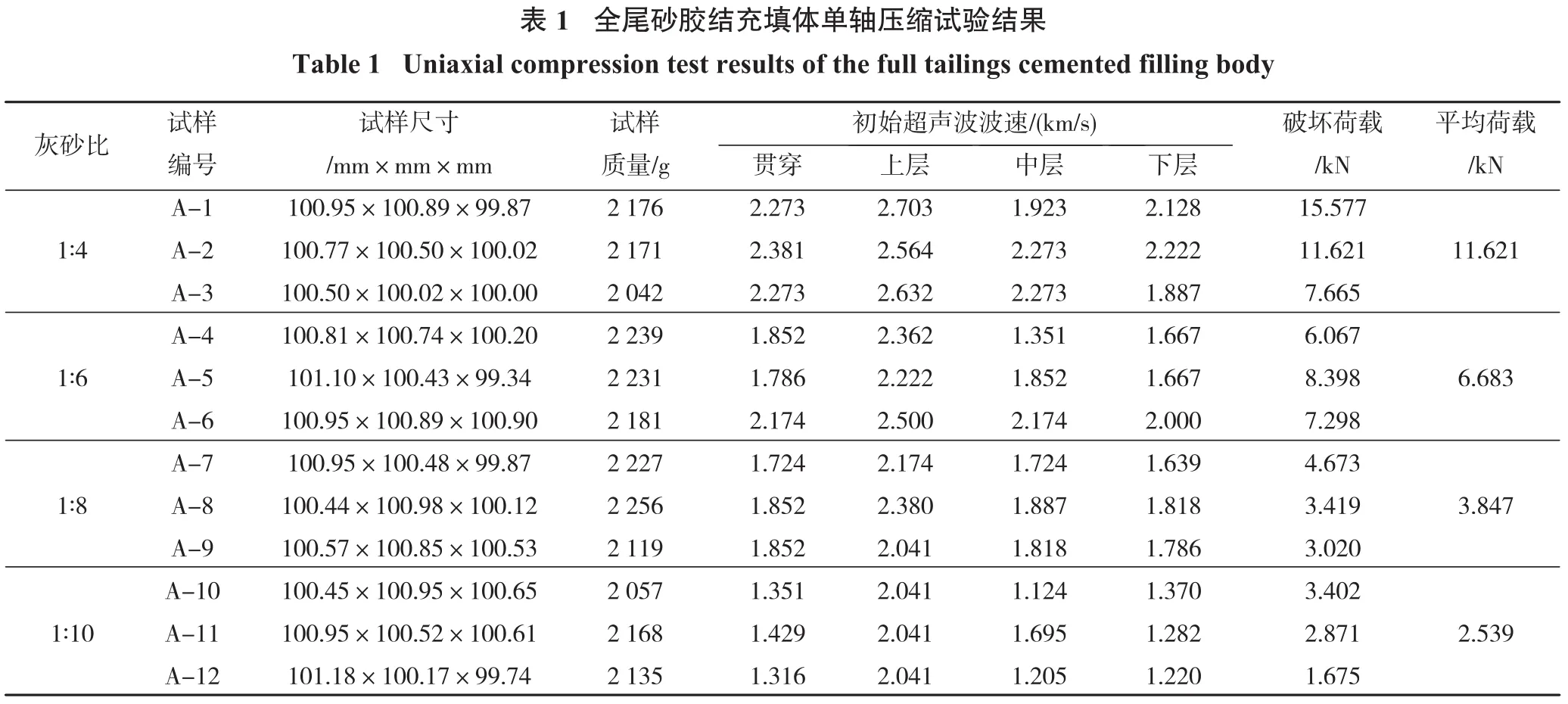

对全尾砂胶结充填体的基本物理参数进行测量,在对全尾砂胶结充填体进行室内单轴压缩试验后,得出其基本物理力学参数结果(含各测点初始超声波波速)如表1所示。

2 胶结充填体超声波波速分层特性

2.1 初始波速变化特征

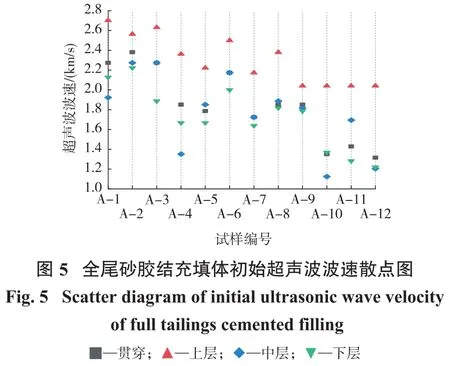

根据表1中初始超声波波速测试结果,绘制全尾砂胶结充填体初始超声波波速散点图见图5。

根据图5中全尾砂胶结充填体初始超声波波速散点图分析可以得出以下结论:

(1)全尾砂胶结充填体试样超声波波速的变化明显与测点位置相关,充填体试样的超声波波速整体变化规律相同,且规律性显著。

(2)全尾砂胶结充填体试样上层测点超声波波速明显较大,下层测点波速较小,而中层初始波速介于两者之间。

(3)贯穿试样上层—中层—下层测点的超声波波速明显低于上层测点超声波波速,大部分位于上层与下层测点所测超声波波速之间。

(4)针对不同灰砂比的全尾砂胶结充填体的初始超声波波速变化较大,伴随着灰砂比的增大,超声波波速明显增大。

2.2 不同分层测点波速变化特征

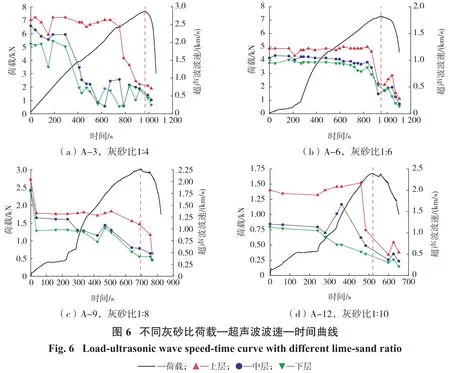

在单轴压缩试验全过程中采用超声波金属探测仪对试样的上、中、下3个测点的超声波波速进行了间断性监测,根据监测所得试验结果和不同灰砂比选取典型波速变化并绘制荷载—超声波波速—时间曲线,如图6所示。根据图6所示结果分析可得如下结论。

同一灰砂比下不同分层测点波速变化规律:

(1)超声波波速的上层—中层—下层的变化趋势从整体上与初始超声波波速的上层—中层—下层变化规律相同,均表现为上层测点波速变化较大,下层测点波速变化较小,中层测点波速介于上层—下层2层超声波波速变化之间。

(2)全尾砂胶结充填体试样破坏前(即峰前阶段):充填体试样在达到应力峰值前,随着荷载的增加,充填体试样内部裂纹、裂隙衍生,导致充填体内部密实程度降低,超声波波速呈现为负增长;在单轴压缩试验过程中,全尾砂胶结充填体试样的超声波波速变化受荷载影响较大,经历孔隙压密—弹性变形—塑性变形等阶段,其超声波波速变化规律整体上为下降趋势,但由于在此过程中孔隙、裂隙的压密与衍生,致使当时所测得的超声波波速变大或变小。

(3)全尾砂胶结充填体试样破坏后(即峰后阶段):充填体试样达到应力峰值后随着荷载的减小,由于试样出现结构性破坏,超声波波速的变化仍呈现出明显的下降趋势;在峰后阶段,试样的超声波波速均有一定的上升,而后再次下降的趋势,是由于在试样破坏后,试样未发生整体性破坏,而由于荷载的增加导致试样内部接触变得紧密,随荷载的增大,试样发生整体性破坏,超声波波速下降。

不同灰砂比下不同分层测点波速变化规律:

(1)根据上述分析可知,全尾砂胶结充填体超声波波速变化规律明显表现为:v(上)>v(中)>v(下)。

(2)相同分层测点上充填体试样的超声波波速变化有明显的规律,对于同一分层不同灰砂比的胶结充填体试样而言,超声波波速随灰砂比的减小呈下降趋势,整体上表现为v(1∶4)>v(1∶6)>v(1∶8)>v(1∶10)。

(3)上层、中层、下层3个分层中,灰砂比为1∶4的全尾砂胶结充填体在单轴压缩试验中超声波波速显著较大,灰砂比为1∶8和1∶10的超声波波速差距较小,而上层波速试验前期相差较大是由于1∶10试样在压缩过程中内部的孔隙裂隙发育程度较低。

3 讨论

3.1 颗粒粒级与分层波速

全尾砂胶结充填体是由选矿尾砂、水以及凝结剂等胶结而形成的一种多相复合材料。在充填体中尾砂颗粒粒径的大小对充填体的力学性能起着重要作用。根据上述对全尾砂胶结充填体单轴压缩试验中上层—中层—下层3个测点的超声波波速进行了间断性监测所得监测数据的分析结果,结合图2中对所选取的全尾砂颗粒粒径的组成分析可知:

(1)全尾砂胶结充填体在充填过程中由于颗粒的粒径大小不同,在充填后颗粒在重力作用下自然沉降,从而造成颗粒的分层现象,颗粒的沉降分层主要分为上层—中层—下层3层。

(2)上层颗粒粒径较小,自然沉降分层后位于充填体试样上层,该层由于细观小颗粒的堆积更为紧密,颗粒排列均匀,在宏观上表现为超声波波速较快。

(3)下层颗粒粒径较大,自然沉降堆积后处于充填体试样下层,该层由于颗粒粒径较大,从细观角度上其颗粒堆积较为稀疏,在宏观上表现为超声波波速较小。

(4)中层颗粒粒径较上层较粗,较下层较细,位于上层与下层中间位置,该层从细观角度分析,其内部颗粒粒径整体上的颗粒堆积紧密介于上层与下层之间,颗粒排列不均匀,在宏观上表现为超声波波速的大小介于上层与下层之间。

(5)在试样加载过程中,全尾砂胶结充填体内部颗粒在荷载作用下因受压而导致充填体内部衍生出大量的孔隙、裂隙,从而致使充填体的整体性降低,内部密实程度变差,直到试样产生最终破坏,试样的超声波波速在整个过程中,随着充填体试样内部微观结构的衍生和演化而呈现出规律性地变化。

3.2 抗压强度与分层波速

全尾砂胶结充填体的单轴抗压强度是一个重要的力学指标,能够快速、准确、有效地确定充填体的单轴抗压强度,对于采场的稳定性及其安全具有重要的意义[19-20]。根据文献[21]关于胶结充填体强度预测中引入的强度预测指标(式中,vP为初始超声波波速,ρ为试样密度)对本试验所测初始波速进行计算,并根据作者构建的胶结充填体强度预测模型(如式(1))对结果进行拟合,并根据对上层、中层、下层以及贯穿初始超声波波速的相关性进行分析。

式中,a、b均为无量纲待定系数;c为与胶结充填体性能相关的初始强度;σc为单轴抗压强度。

根据式(1)得到:

式中,F为破坏荷载。

将本次试验结果代入式(2),根据初始所测贯通、上层、中层、下层的超声波波速,进行拟合并得出结果如图7所示。结果表明:由上层初始超声波波速拟合得到的相关性系数最高,为0.81,其余位置拟合得到的相关性系数均小于0.80,尤以根据中层初始超声波波速拟合得到的相关性系数最小,其中根据贯穿与下层所测初始超声波波速拟合得到的相关性系数相差不大,分别为0.71、0.69;根据本文中对全尾砂胶结充填体分层特性的探讨,说明在全尾砂胶结充填体中,分层现象对充填体的强度影响较大,且密实程度越好、颗粒排列越均匀,越能更好地对其强度进行表征。

4 结 论

本研究以程潮铁矿所采尾砂及相关基础资料为试验基础,分别制作灰砂比为1∶4、1∶6、1∶8、1∶10的全尾砂胶结充填体试样,进行单轴压缩胶结充填体超声波监测试验,获取胶结充填体试样破坏荷载及超声波波速,从宏观角度探讨了不同灰砂比的充填体试样超声波波速分层变化特征,从颗粒粒级特征分布角度分析了全尾砂胶结充填体的分层特性的形成原因。该研究得到如下结论:

(1)通过对不同灰砂比、不同分层测点进行对比分析,得出超声波波速变化规律为:①v(上)>v(中)>v(下),②v(1∶4)>v(1∶6)>v(1∶8)>v(1∶10)。

(2)结合颗粒粒级分布特征,表明全尾砂胶结充填体的分层变化特性是由于充填体试样内部颗粒间的排列方式及紧密程度而导致。

(3)全尾砂胶结充填体分层现象对充填体的强度影响较大,颗粒密实程度越好、颗粒排列越均匀,越能更好地对其强度进行表征,研究成果可为充填体强度预测提供参考。