天然气管式除砂器结构设计与性能评价

任高飞,何利民,李清平,苏建鹏,韩凤杰

(1. 中国石油大学(华东)储运与建筑工程学院,山东 青岛266580;2. 中海油研究总院有限责任公司,北京100028)

随着陆上油气资源的减少,海洋石油与天然气已经成为石油工业的重要组成部分。目前已开采的海上天然气凝析液气田受到所处地层、开采方法、增产方式、管理措施等方面的影响,生产过程中有砂砾不断被携带出气井,气体携砂已成为影响气田正常生产的常见问题之一[1⁃2]。该问题若不及时得到解决,会对下游地面集输系统和工艺系统造成多种危害,如管输过程中摩阻增大、能耗增加、管线腐蚀加快、井口阀门损坏等,导致设备使用效率降低,甚至气井减产或停产[3],管道泄漏会对周边环境、安全造成极大影响[4]。常规海上井口平台属于固定平台的一种,受到空间及运行成本的限制,平台上仅设简单的采油树、计量系统等设施,不建设油气分离、处理设备及生活区等模块。对于井数较少的井口平台,从减少投资的方面考虑,无人井口平台是最优的选择[5]。受上述特点限制,常规重力除砂器[6⁃7]因体积原因很难被直接应用于海上井口平台,离心除砂器[8⁃11]分离效率高,但压力损失相对较大,过滤除砂器[12⁃14]需要频繁更换滤网、滤料,防止堵塞,在海上平台运行与维护成本较高。综合考虑海上井口平台远离陆地、空间有限、无油气处理工艺等特点,本文提出了分段除砂的控砂思路,将井口平台除砂器定位为预分离设备,即仅分离天然气凝析液中的大粒径砂砾,保证井口设备与海底集输管道运行安全,小粒径砂砾在生产处理平台进行分离。针对这种情况,设计了一种结构紧凑、小体积的管式除砂设备,并对管式除砂器进行了结构优化与分离性能评价;结合调研与数值计算,给出了天然气凝析液井口除砂器适用性判断方法,为该技术应用于生产提供了理论指导。

1 管式除砂器结构设计

当天然气凝析液携砂在管道内运动时,遇到局部管道结构变化,如三通、弯头等,气液两相可迅速改变自身的运动状态,而固相因具有相对较大的惯性,会在一段时间内保持之前的运动轨迹。利用这一特征,提出如图1 所示的管式除砂器。

图1 除砂器示意Fig.1 Diagram of desander

除砂器由入口管路、分离室、出口管路、储砂筒、分叉口五个单元组成。其中,入口管路长度L1为1 000 mm,管路直径D1为50 mm,分离室长度L2为150 mm,出口管路长度L3为500 mm,封头段长度L4为50 mm,筒体长度L6为300 mm,筒体直径D2为100 mm。工作期间,多相流体进入到除砂器后,在出、入口管路分叉口完成分离过程,气液两相及大部分小粒径颗粒改变运动状态进入到下游管路,部分大粒径砂砾经过分离室进入到储砂筒内,完成砂砾的捕集。

2 管式除砂器性能评价

2.1 实验系统设计

天然气凝析液除砂实验系统包括动力系统、计量系统、液固混合系统、输送管路系统、分离系统及数据采集系统六个模块。实验流程如图2 所示。

图2 实验流程Fig.2 The flow chart of experimental system

2.2 实验介质与操作参数

根据某海上气田现场采集样本分析,实验介质选择石英砂、水和空气。在标准状况下,水的密度为998.2 kg/m³、运动黏度为1.007 mPa⋅s;空气的密度为1.21 kg/m³、运动黏度为0.0184 mPa⋅s;石英砂密度为2 650 kg∕m3。

除砂器基本结构与图1 结构一致,在此基础上改变分离室直径(D3=D1、1.5D1、2D1、2.5D1、3D1)与分离器级数(L=1、2)。操作参数在某海上气田生产参数基础上进行扩展,分离器入口气相表观流速(Vsg)12~18 m/s;表观液速(Vsl)0.004~0.008 m/s;液相中砂砾体积分数为0.2%。共取7 种不同中位粒径的砂砾群,砂砾粒径特征分布如图3 所示。

图3 砂粒样品粒径分布Fig.3 Particle size distribution of sand sample

2.3 评价指标

2.3.1 压降 压降是除砂器运行过程中内部能量损失的直接反映。若流体经过除砂器产生的压降过大,会加大增压设备的工作负担,并引起冰堵等极端工况。除砂器压降表达式为:

2.3.2 质量分离效率 宏观上评价除砂器设备,质量分离效率是重要指标之一。除砂器出口携带出的砂砾质量记作mout,将除砂器储砂筒内补集砂砾质量记作min,则除砂器质量分离效率(ηs)表达式为:

2.3.3 粒级分离效率 相同中位粒径的两组砂砾,其粒径分布可能有较大差别,粒级分离效率反映的是除砂器对同一砂砾群中不同粒径段砂砾的捕集能力,可以从微观角度更详细地描述除砂器性能,其表达式为:

式中,G(di)为粒级分离效率;min(di)为储砂筒内粒径di砂砾质量,g;mout(di)为除砂器出口粒径di砂砾质量,g。

2.4 结果与分析

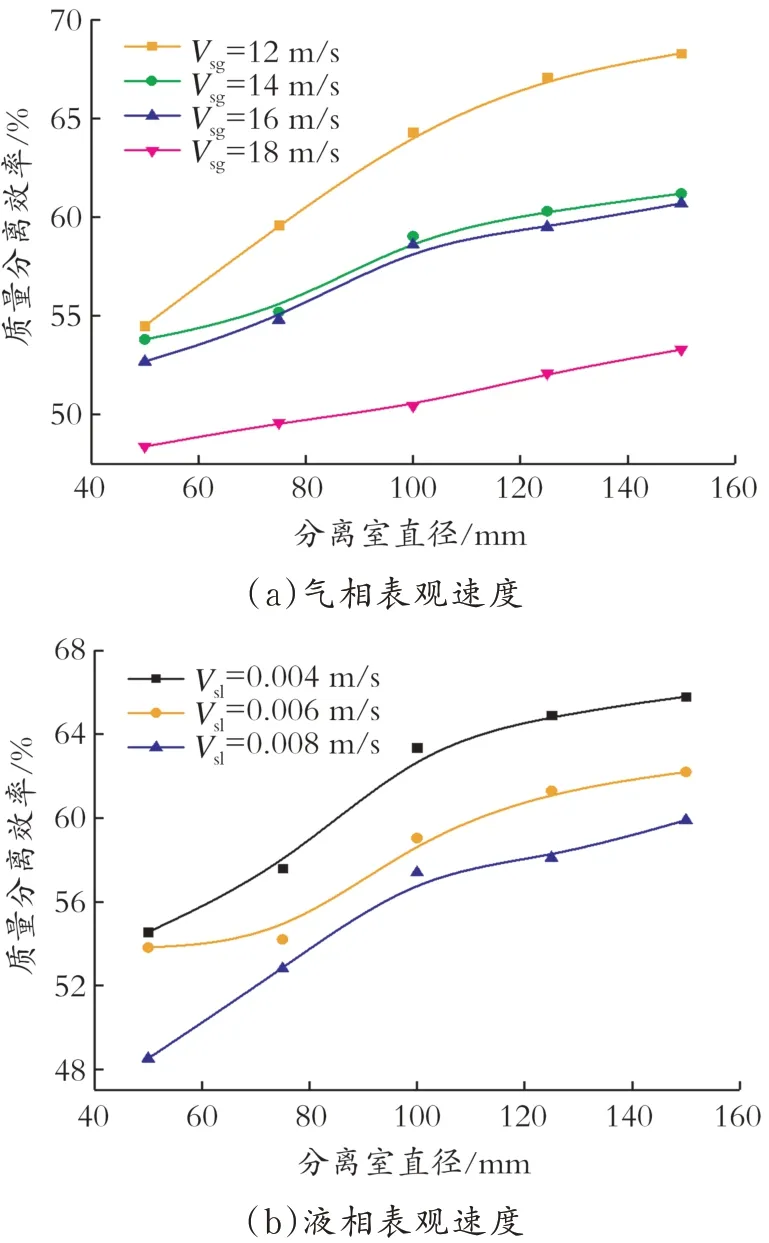

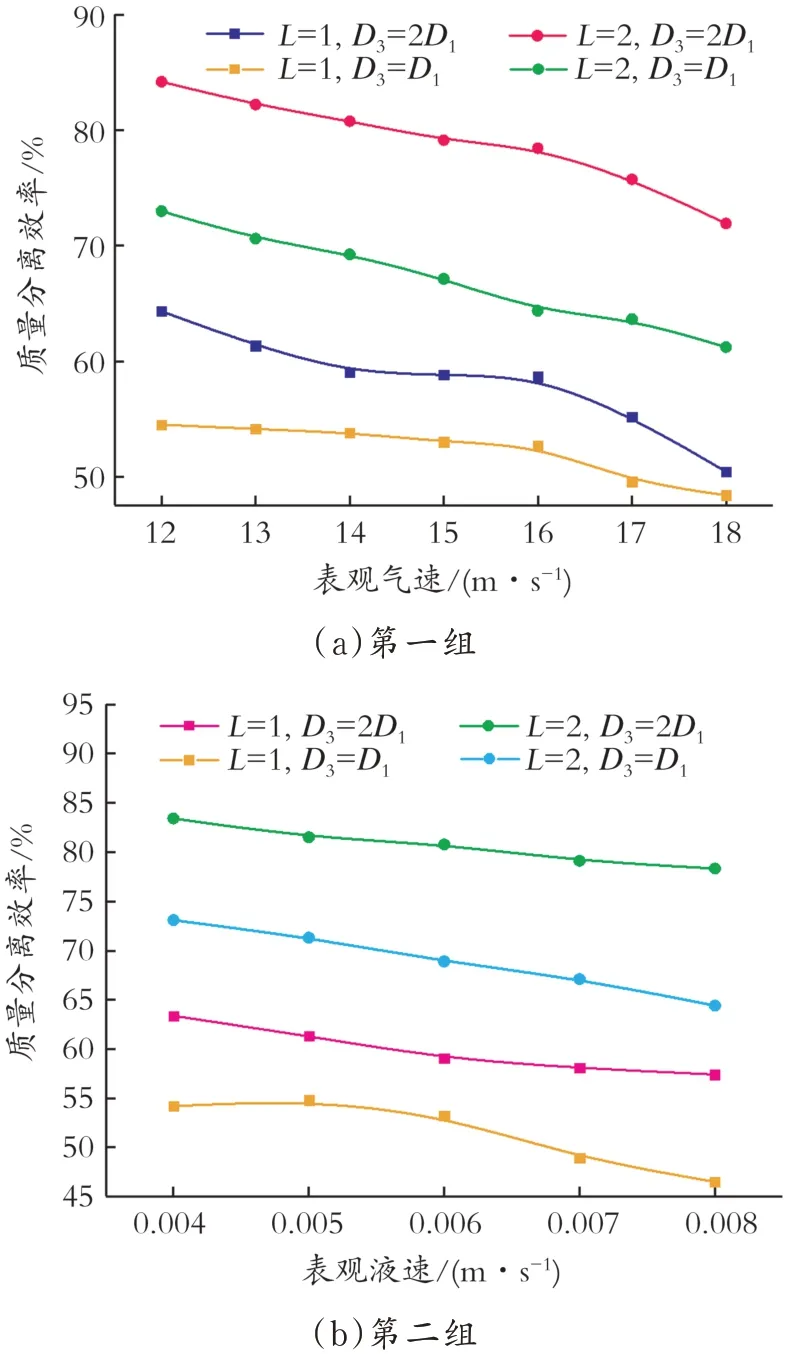

2.4.1 分离室扩径对除砂器性能的影响 实验中,砂砾群中位粒径为96.35 µm。分别以表观液速0.006 m/s,表观气速12~18 m/s;表观气速14 m/s,表观液速0.004~0.008 m/s 为基础测量不同分离室直径下除砂器的分离效率。结果如图4 所示。

图4 不同结构与实验工况下质量分离效率变化Fig.4 Change of mass separation efficiency in different structure and experimental conditions

在分离室直径从50 mm 扩大到150 mm 的过程中,砂砾分离效率呈现上升的趋势。分离室扩径强化分离作用体现在两个方面:①分离室内,气液相运动轨迹由直接冲击底部气液交界面逐渐变为在分离室内做离心运动,从而给予所携带的砂砾一个离心力。气速越大,携带能力越强的同时,也为砂砾提供了更大的离心力,一定程度上抑制了气速改变对分离效率的影响。②分离室直径扩大,气液相界面高度逐渐降低,分离室内,轴向与径向两个方面砂砾运动距离均增加,砂砾的运动时间相对变长,更有利于完成砂砾的沉降过程。当分离室直径扩至100 mm(2D1)后,继续扩径,分离效率增长趋势减缓。

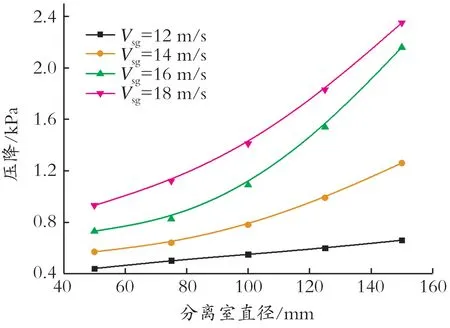

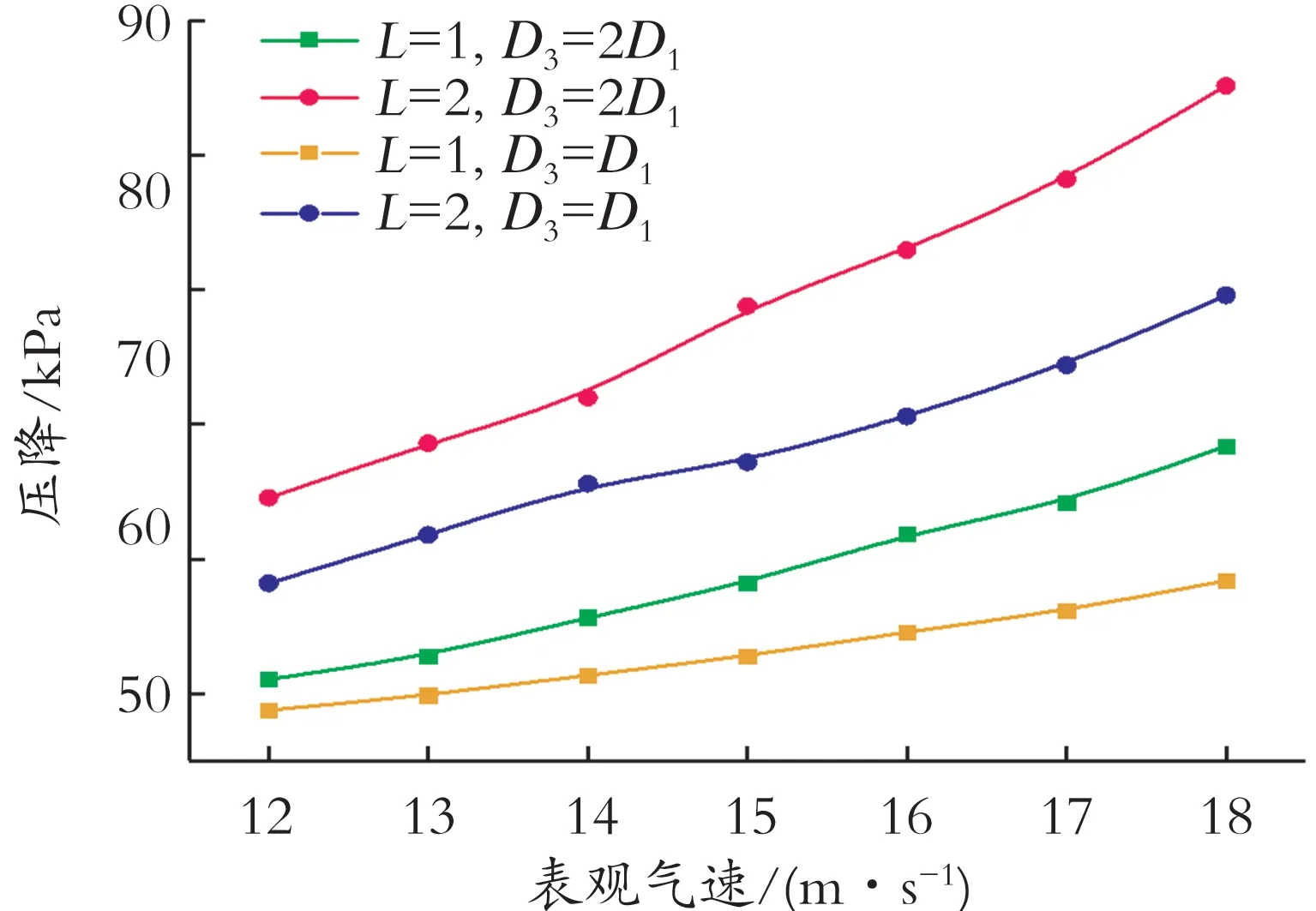

除砂器压降主要受分离室直径与表观气速两个方面的影响,三者之间的关系如图5 所示。图5数据表明,分离室直径对压降的影响超过了气速对压降的影响,考虑到除砂器能耗限制,后续实验分离室直径取上限为2D1。

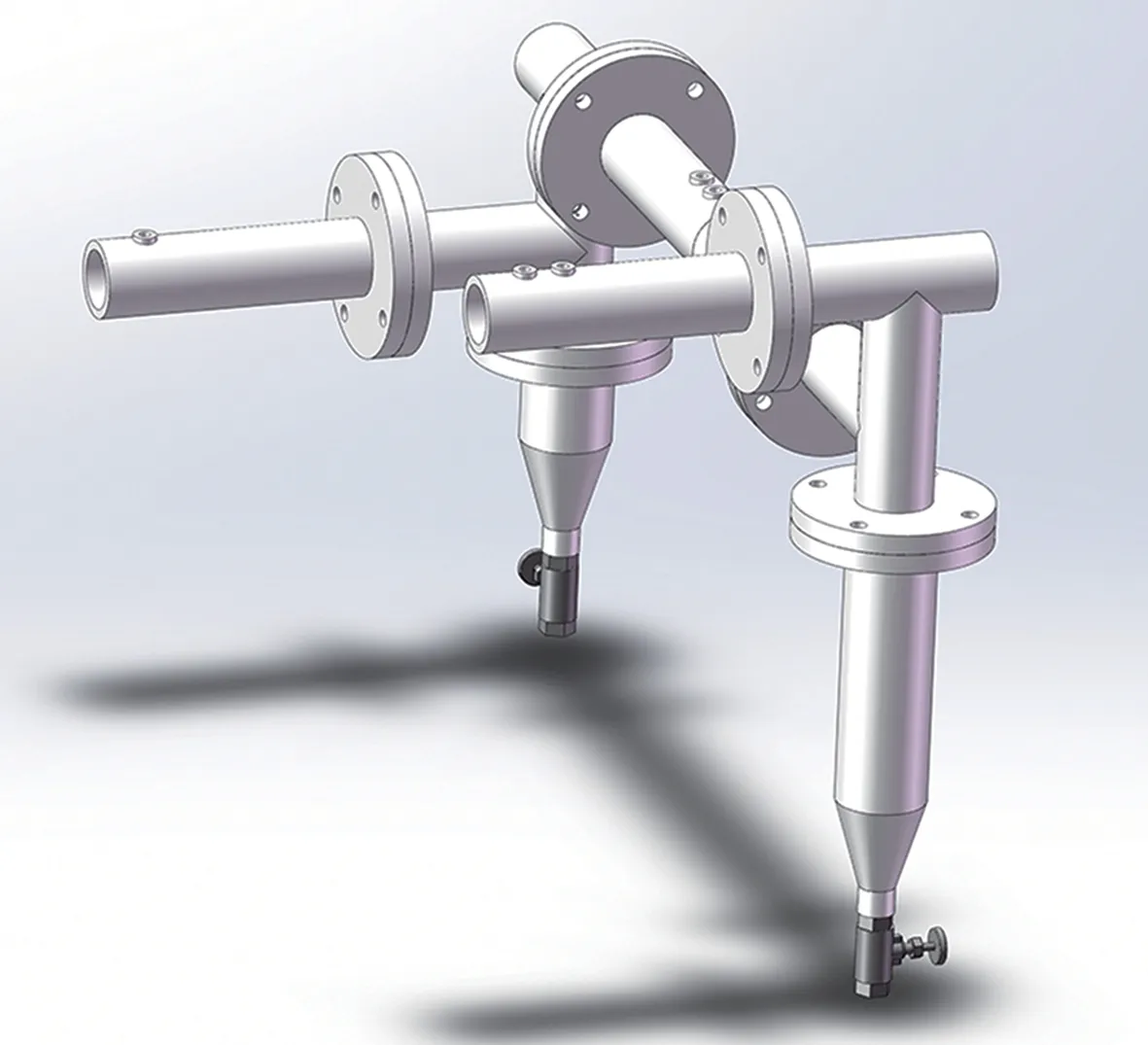

2.4.2 两级分离结构对除砂器性能的影响 根据2.4.1 节对单级除砂器结构分离性能的分析,通过单一增加分离室直径提升分离效率的方式并不可取。因此,在本节中将两个除砂器串联(见图6)。通过研究发现,砂砾在分离室入口的空间分布对砂砾的分离效果有较大的影响,同种属性砂砾在相同工况条件下能否被成功捕集取决于其在入口的运动状态。砂砾在经过首级分离室后,进入二级分离室入口,其在入口界面上的空间分布得到重置,砂砾在分离室内的运动轨迹发生变化,部分逃逸砂砾在二级结构中被成功捕集。两级分离结构在提升分离效率的同时也增加了除砂器的能耗,能否与分离室扩径相配合,在较低的能耗下取得较高的分离效率,是本节所研究的重点内容。经过对2.4.1 节研究内容的分析,分离室直径(D3)初选为D1、2D1,分离室级数(L)初选为1、2 级。

图5 不同直径与气速下压降变化Fig.5 Change of pressure drop in different diameter and gas velocity conditions

图6 两级管式除砂器结构Fig.6 The structure of two stage tubular desander

实验共分为两组,第一组以表观液速0.006 m/s,表观气速12~18 m/s,砂砾群中位粒径96.35 µm为基础测量不同气速下不同结构除砂器的分离性能;第二组以表观气速14 m/s,表观液速0.002~0.006 m/s,砂砾群中位粒径96.35 µm 为基础测量不同气速下不同结构除砂器的分离性能(见图7)。

比较单级结构与两级结构在不同水力条件下的分离效率可以发现,结构改变后除砂器对砂砾的捕集能力明显提升,提升幅度约20%。砂砾在不同工况下的分离趋势受单双级结构的影响不大,两级结构分离效率与一级结构分离效率有明显的关联性。实验中,分离室直径为100 mm 时,液固两相在首级分离室内经过旋流后,出口实际流速较首级分离室入口有显著的提升,因两个分离室之间的连接管路较短,气液固三相流动难以达到稳定,液相携砂以较高的流速进入到次级分离室,砂砾获得更大的离心力,部分在首级除砂器内未达到分离条件的小粒径砂砾在此处成功分离。

除砂器在不同气速下的压降特性如图8 所示。单级结构与两级结构在不同气速下的压力差约为1 kPa,且随着气速的升高两种结构压降比值逐渐增大,该现象的产生与除砂器二级结构封头前产生的旋涡有一定关系,气速增加的过程中,旋涡逐步发展,能量消耗递增,导致压降差被拉大。与分离室扩径相比较,提升相同的分离效率,增加分离室级数产生的压降仅为前者的40% 左右。

图7 不同结构与实验工况下质量分离效率变化Fig.7 Change of mass separation efficiency in different structure and experimental conditions

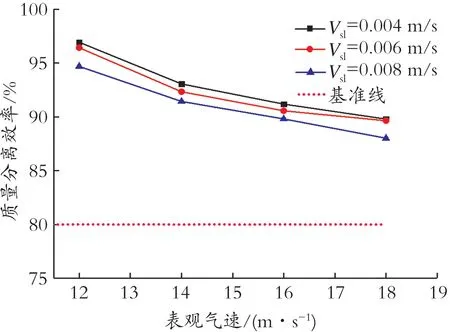

2.4.3 工况参数对除砂器性能的影响 综合2.4.1、2.4.2 节研究内容,将两级分离结构、分离室直径2D1定为天然气凝析液井口管式除砂器样机结构。该结构优点:占地面积少,能耗低,分离效率相对较高。在此结构基础上,展开工况参数对除砂器分离性能影响的分析。

图8 不同结构与气速下压降变化Fig.8 Change of pressure drop in different structure and gas velocity conditions

选取7 种不同中位粒径的砂砾群进行实验,表观液速分别为0.004、0.006、0.008 m/s,研究表观气速为12、14、16、18 m/s 时,除砂器的分离效率变化规律,结果如图9 所示。由图9 中可以看出,在低表观液速(0.004 m/s)下,除砂器分离效率随着表观气速的升高而降低,且中位粒径低于80 µm 的砂砾受气速影响较大,在表观气速由14 m/s 升至16 m/s时,除砂器分离能力有一段较快的变化,继续提高表观气速,分离效率下降趋势变缓。表观液速增大至0.006 m/s,随着表观气速的增加,小粒径砂砾(d=41.61 µm)出现分离效率先降低再升高的现象,大粒径砂砾保持分离效率持续降低的趋势。当表观液 速 增 至0.008 m/s 时,中 位 粒 径 为41.61 µm 的砂砾表现出分离效率随着气速升高而升高的趋势。综合分析图9 中的数据,小粒径砂砾的分离性能更容易受到表观气速变化的影响,砂砾中位粒径大于96.35 µm 时,在各个表观气速下,分离效率基本可以达到80% 以上。

每一组进入到除砂器的砂砾群具有较宽的粒径分布,本节采用粒级分离效率从微观的角度对除砂器分离性能作进一步的研究。 选用中位粒径41.61 µm 的砂砾群作为小粒径砂砾群;中位粒径79.19 µm 的砂砾群作为中粒径砂砾群,中位粒径132.61 µm 的砂砾群作为大粒径砂砾群,比较相同粒径砂砾在不同中位粒径砂砾群内的分离效率的变化。

图10 为表观气速14 m/s,表观液速0.004 m/s的工况下,不同中位粒径砂砾群的粒级分离效率。观察图10 发现,砂砾群中位粒径的差异对除砂器粒级分离效率几乎不产生影响。出现该结果的原因为,天然气凝析液所携带的砂砾在三相中属于稀疏相,进入到除砂器后,砂砾与砂砾之间发生密集碰撞的几率较低,通过砂砾间碰撞改变运动轨迹的能力相较于气液相对砂砾的携带能力可以忽略不计,故砂砾群的粒径分布并不会对单个砂砾的捕集结果产生显著影响。

图9 不同工况下除砂器分离效率Fig.9 The separation efficiency of desander in different working conditions

3 井口除砂设备评价方法

根据现场实际生产需求,管式除砂器作为预分离设备,对于大粒径砂砾分离效率应高于80%。为保障井口平台到生产平台的流动安全,经过分离后的砂砾必须满足两个条件:(1)不会对井口平台设备产生明显磨损。(2)在天然气凝析液输送过程中不会有砂砾在管道中沉积,造成砂堵。

3.1 天然气凝析液携砂对井口设备的影响

目前已有多位学者通过数值模拟和试验研究[15⁃21]分析了砂砾对管道、油嘴等设备的腐蚀特性。高胜等[22]指出,点磨蚀和线磨蚀易发生在油嘴体及其前端直接受到气流和固体颗粒冲击的部位,固体颗粒经过油嘴后喷出速度变大,重力对腐蚀发生位置的影响较小,后续管汇壁面腐蚀较之前两点更加均衡。王思邈等[23]借助ANSYS CFX 分析了管道内的颗粒侵蚀过程,并比较了E/CRC、Oka、DNV、Tabakoff 四种侵蚀公式的精度与适用范围。结合现场实际生产数据,经过除砂器分离后的气流携带砂砾直径小于200 μm 时,对设备的损害较小[24],满足井口平台设备正常、持续生产需求。综上所述,本文所研究的井口除砂器已达到了保护井口设备的要求,图11 为粒径200 µm 砂砾在不同气液速下的分离效率。

图10 除砂器粒级分离效率Fig.10 The gradation separation efficiency of desander

图11 不同气速与液速下分离效率Fig.11 Separation efficiency in different gas and liquid velocity conditions

3.2 天然气凝析液管道流动携砂能力研究

砂砾在海底管道中的沉积现象难以直接观察,可以通过数值计算的方法进行研究。许拓拓[25]通过实验验证在相同工况下竖直管道的携砂能力远高于水平管道,为保障整个集输过程中的流动安全,本文以水平管道为基础展开天然气凝析液管道携砂临界粒径研究。

天然气凝析液水平管道携砂临界粒径模型对多个气田集输管道工况进行分析,参考认可度较高的Taitel⁃Dukler 流型图,目前水平集输管道中天然气凝析液流型通常为分层流,石凯月等[26]通过研究指出,管道砂沉积现象在分层流中最可能发生,故本文对水平管道天然气凝析液携砂临界粒径的研究采用气液两相分层流模型。在该工况下,砂砾几乎全部分布在液相中,可以对单液相携砂模型进行拓展,使其适用于气液两相携砂工况。石凯月通过总结文献对多种携砂模型进行了比较,将Hill 模型[27]与Fan 持液率模型[28]进行结合,推导出了适用于高气液比工况的气液两相携砂临界速度模型。本文在文献[26]研究的基础上对Hill 模型进行形式上的改变,得到已知水平管内气液速时,求解可携带固体颗粒的临界粒径的公式。

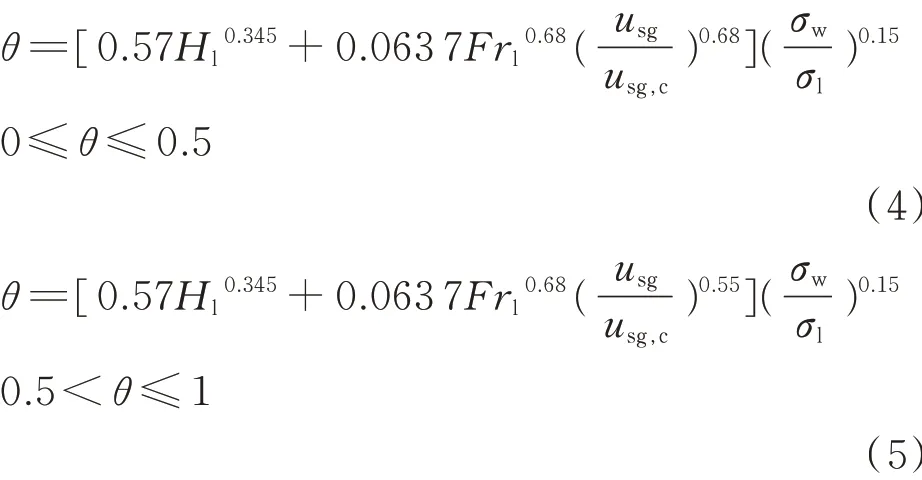

首先用Fan 持液率模型计算液相持液率:

式中,Hl为持液率;Frl为液相弗劳德数;σw为水的表面张力,N/m;σl为管道中液体的表面张力,N/m;usg为 气 相 表 观 流 速,m/s;usg,c为 气 相 临 界 表 观 流 速,m/s。

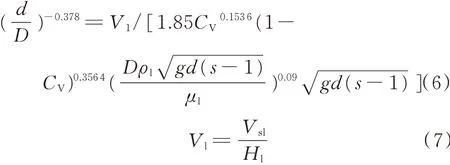

将得到的持液率代入变形后的Hill 模型,即可得到在该气液速工况下可携带的砂砾临界粒径:

式中,d为颗粒粒径,m;CV为颗粒体积分数,%;μl为流体黏度,Pa⋅s;D为管道直径;s为砂砾与流体的密度比值;Vl为液相实际流速。

以表 观 气速12 m/s,表观液速0.004、0.008、0.008 m/s 为例,对天然气凝析液井口除砂器可行性进行验证,图12 展示了天然气凝析液管道携砂能力与除砂器分离效率的对比。图12 中三条实线表示该工况下除砂器的粒级分离效率;虚线与x轴的交点表示通过数值计算得到的该气液流速下天然气凝析液携砂管道内砂砾不沉积的理论粒径最大值,虚线与y轴的交点表示该粒径砂砾在对应工况下的分离效率。图12 可知,井口管式除砂器达到控砂的基本要求,且表观液速越大,相对分离效果越好。

图12 除砂器可行性分析Fig.12 Feasibility analysis chart of desander

4 结 论

为解决天然气凝析液海洋井口平台大粒径砂砾预分离问题,本文提出了一种小体积、结构紧凑的管式除砂器。通过分离性能评价,管式除砂器分离效率随着分离室直径增大、分离室级数增多而提升。相同的压降范围内,分离室扩径所得到的质量分离效率提升幅度仅为采用两级结构所得到提升幅度的20% 左右。砂砾群粒径分布对粒级分离效率几乎无影响。将经过分离后的砂砾粒径与同种工况下管道携砂临界粒径、井口安全运行临界粒径进行比较,大粒径砂砾分离效率达到80% 以上,改进后的管式除砂器表现出良好的适应性。