悬挂式单轨箱梁内部巡检小车设计

杨 涛, 吴柏强, 李晓晓

(1.成都大学机械工程学院,四川 成都 610106;2.成都农业科技职业学院机电信息学院,四川 成都 611130;3.成都海逸机电设备有限公司,四川 成都 610107)

悬挂式单轨交通也被称为空轨,因其充分利用城市空间、线路适应性强、建设周期短、节约地面道路资源等优势,已经在德国、日本得到广泛应用,但在国内还处于研究阶段[1,2]。2016年中车四方股份与中唐空铁两条试验线先后建成,其轨道梁均采用底部开口的钢制箱型结构,故箱型轨道梁也被称为箱梁。转向架置于箱梁内,运营列车通过转向架悬挂于箱梁下方并由走行轮支撑其沿箱梁行驶,同时导向轮在箱梁内侧面的挤压作用下对列车进行导向[2-4]。也就是说,箱梁采用“梁—轨”合一的结构,在起支撑作用的同时兼做运营列车行驶轨道[5,6]。由此可见,箱梁是空轨中重要的安全件之一。因此,需要定期对箱梁进行缺陷检测以保证空轨安全运营。然而,箱梁内部空间狭窄、光线较暗、轨旁电力与通信设备较多等不利于人工检测因素加大了人工巡检的难度与成本[7,8]。基于此,笔者研制了能够自动驾驶的巡检小车进入到箱梁内部代替人工完成巡检作业。这尚属于国内首次研究,为箱梁表面缺陷巡检、综合维修提供了有益参考。

1 试验线概况

该文以中车四方空轨试验线(以下简称“试验线”)箱梁内部缺陷检测项目为依托,试验线全长约830 m,最小曲线半径为50 m,最大坡度6%,最大载重约5 t[7]。箱梁采用底部开口的标准钢制箱型结构(见图1),底部开口210 mm、内腔宽为780 mm、内腔净高度1 100 mm,接触轨布置于轨道梁内侧,上方为DC750 V正极,下方为回流轨[6,9]。定期巡检是保证空轨安全运营的重要手段之一,轨道梁内部巡检内容主要有:①表面缺陷(锈蚀、焊缝裂纹等)检测与维护处理;②接触轨紧固件松动检查与维护;③内部限界检查。因此,对巡检小车提出的设计要求有:①可自动巡检、载人维修作业;②巡检作业过程中检测到异常后对异常位置进行定位标记;③搭载完善的安全系统,保护人员、巡检小车以及其他轨旁设备;④巡检小车整体尺寸不得超过轨道梁内部限界[7]。

图1 轨道梁断面图(单位:mm)

2 总体设计

2.1 性能指标

根据轨道梁巡检需求与巡检小车的设计要求确定巡检小车主要性能指标,分别为:外形尺寸3 285 mm×750 mm×1 050 mm,走行轮轴距1 730 mm,导向轮轴距2 754 mm,最高车速10 km/h,最大爬坡度6%,常规检测速度5 km/h,精细检测速度3 km/h,运输速度8 km/h,最小离地间隙35 mm,满载质量400 kg,限界检测精度±1 mm,最小裂纹检测宽度5 mm,最小锈蚀检测面积10 mm2,续航能力6 km。

2.2 总体布置设计

巡检小车采用三段式设计(见图2),前段布置蓄电池,中段为乘坐舱,后段布置驱动电机、电气柜、储物箱等设备,满载时小车重量分布均匀[5]。此外,由布置于小车前部与尾部的安全扫描仪搭建起一套主动安全系统,尾部布置视觉检测系统;同时除两侧开放式车门外,前部设置有掀开式车门,保证了巡检小车安全性与作业方便性。

图2 巡检小车总体布置

2.3 底盘

2.3.1 驱动系统

小车驱动形式一般有电机集中式、多电机式和轮毂电机式3种[10],考虑到巡检小车特殊工作环境,采用后置式电机集中驱动方式,其动力传动系统见图3。电机经齿轮箱驱动输出轴转动,输出轴左右两端各连接一个牙嵌式离合器,离合器另一端连接走行轮,从而实现巡检小车后轮驱动。

图3 传动系统简图

2.3.2 导向系统

导向轮与走行轮均采用实心橡胶轮,巡检小车前部、后部以及顶部安装有3组(每组2个)导向轮(图2),在轨道梁内壁挤压作用下实现巡检小车导向与转向。巡检小车轮距较小(约740 mm),用两个牙嵌式离合器来代替复杂的差速机构。在转弯过程中巡检小车左右走行轮速度差稍大,速度较低一侧的离合器自动分离;直线行驶时,速度差较小,离合器自动接合,从而保证了巡检小车顺利通过试验线弯道区域。此外,为减小弯道行驶过程中的阻力,保障巡检小车能够顺利通过弯道,巡检小车从动系统结构采用铰链机构并设置了限位挡块,使从动轮能够在±35°范围内活动,见图4。

图4 巡检小车从动系统

2.3.3 制动系统

巡检小车行驶速度较低,可依靠电机制动完成小车的自动行驶过程中的制动。另外,安装有机械式驻车制动器,以满足巡检小车长时停车制动需求。

2.4 车架与车身

车架采用30 mm高强度7075铝合金一体式铣削而成,既保证了强度要求,又能减轻小车重量。巡检小车采用非承载式车身结构,使用2 mm厚铝合金折弯而成并通过螺栓与车架相连,车窗使用有机玻璃切割而成。

2.5 控制系统

巡检小车控制系统由工控机、PLC、车载显示器、遥控设备、检测系统、通信系统、安全系统以及运动控制系统组成,其控制原理见图5。管理层具有最高控制权限,可远程监测、控制巡检小车;工控机为控制层中心,PLC负责各节点调控;应用层执行具体的任务。

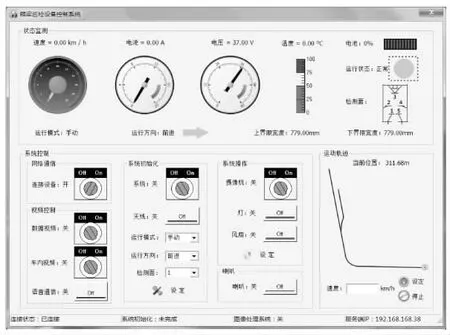

行车控制系统分为人工驾驶、自动驾驶以及遥控驾驶3种驾驶模式,各模式独立运行、可相互任意切换,控制系统交互界面见图6。用户可通过该交互界面实现对巡检小车的状态监测、远程控制等操作。

限界检查采用位移传感器,锈迹、裂纹等表面缺陷采用视觉检测方案。考虑到轨道梁缺陷检测需要采集的数据量过大,数据采集、运算由工控机完成,原理结构见图7。

图5 控制系统原理框图

图6 上位机交互界面

图7 轨道梁缺陷检测方案

2.5.1 行驶控制

查阅电机手册可知巡检小车启停速度曲线符合正余弦规律,即巡检小车加速、制动曲线符合公式(1):

vt=vmaxsin(ωt+φ)

(1)

式中:vt为t时刻的车速;ω为速度变化曲线的角速度;φ速度变化的相位差。

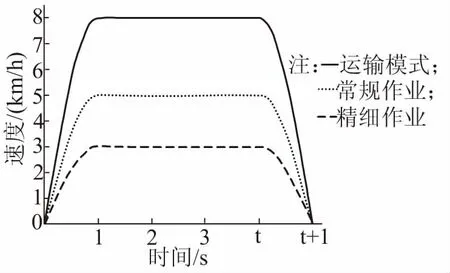

也就是说,巡检小车加速减速符合正弦曲线规律。考虑巡检作业效率与检测精度,自动驾驶模式下,规定巡检小车运输速度v0=8 km/h、常规检测速度v1=5 km/h、精细检测速度v2=3 km/h。电机采用速度控制方式,自动驾驶模式下巡检小车匀速行驶,作业速度曲线见图8。

2.5.2 安全系统

在巡检作业过程中,既要保护巡检小车内部人员、维修人员,又要保护轨旁电力与通信设备的安全。由此,巡检小车搭载有声光报警系统、主动安全系统等装置,其工作原理见图9。巡检小车前后均布置1个安全激光扫描仪,利用TOF(Time of Flight)法测量并反馈巡检小车与障碍物的距离[5]。

图8 速度变化曲线

设置安全扫描仪左右两侧扫描宽度为箱梁内轮廓宽度(约780 mm),距离障碍物0~1.2 m的范围为危险区域,扫描仪发出危险信号,同时声光报警系统发出红光与警报信息;1.2~1.5 m的范围为报警区域,扫描仪发出减速信号,同时声光报警系统发出黄光与警报信息;距离巡检小车1.5 m之外的范围不进行扫描。经测试,该主动安全系统可有效保证巡检小车在行驶过程中遇到紧急情况能够及时停车,避免发生事故[5]。

图9 主动安全系统原理

2.5.3 定位系统

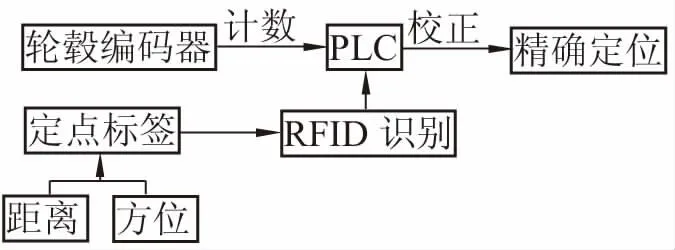

为保证行车安全,地面基站需要及时了解到巡检小车在轨道梁中的具体位置,同时检测到异常点时也需要标记精确位置。巡检小车定位系统采用测速定位与射频识别修正的方法来实现精确定位,其原理见图10。首先,由安装在走行轮上的轮毂编码器记录走行轮转动圈数,再由走行轮半径计算出巡检小车行驶路程。此外,为避免因走行轮打滑导致巡检小车行驶路程误差较大的情况,在箱梁内部间隔10 m粘贴电子标签,巡检小车行驶到该位置处时,通过RFID(Radio Frequency Identification)识别技术识别标签内容,从而修正巡检小车行驶的里程数,实现巡检小车精确定位。

图10 定位系统原理

2.6 检测系统

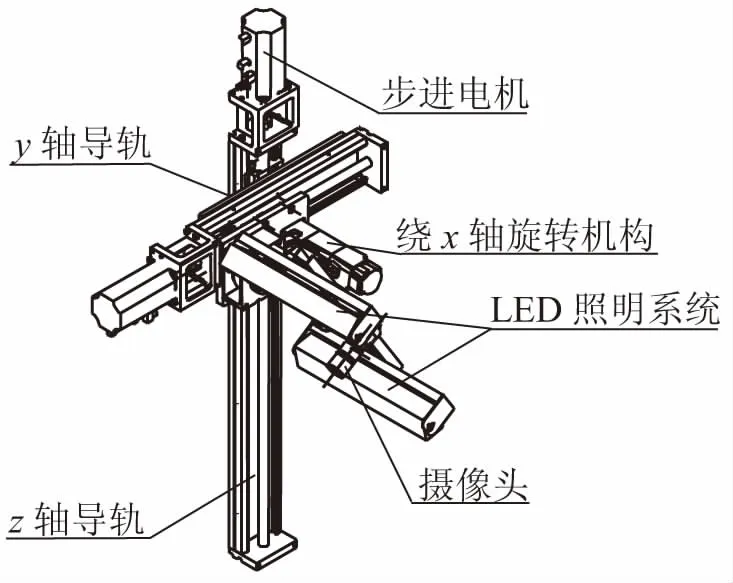

轨道梁表面缺陷检测采用视觉检测方案,见图11。视觉检测装置可将镜头沿z轴运动、沿y轴移动以及绕x轴360°旋转运动,将其安装于巡检小车尾部,跟随巡检小车行驶从而实现整条试验线轨道梁表面缺陷图像采集,采集到的图像通过工控机预处理后存储于硬盘中,待图像采集作业完成后将硬盘更换于高性能计算机内做图像识别处理并生成检测报告,最后由人工根据该报告做人工复检,从而完成轨道梁表面缺陷巡检作业。

图11 视觉检测装置

3 设计试验

巡检小车样机见图12。在试验线上测试过程中,巡检小车顺利通过试验线弯道、道岔、爬坡、主动安全、图像采集、限位检测等测试,设计方案可行,满足试验线箱梁日常巡检使用要求[7]。

4 结束语

该文以中车四方股份悬挂式单轨试验线为研究背景,分析了箱梁内部巡检与综合维修需求,详细阐述了巡检小车总体结构、底盘布置、驱动系统、控制系统、检测系统等各部分设计原理。此外,研制出的样机通过现场各项测试并成功应用,奠定了箱梁自动巡检作业基础,促进了箱梁检修产业向着自动化、智能化方向发展。

图12 巡检小车样机