混凝土桥更换支座施工中结构受力状态分析

陈 叶, 李烨明, 王 博, 李义强

(1.石家庄铁道大学土木工程学院,河北 石家庄 050043;2.天津港股份有限公司,天津 300461; 3.石家庄铁道大学大型结构健康诊断与控制研究所,河北 石家庄 050043)

桥梁支座是连接桥梁上部结构和下部结构的重要构件,直接影响着桥梁的使用寿命和结构安全[1]。桥梁支座位于桥梁和垫石之间,将桥梁上部主体所承受的荷载和变形传递到墩台上,减少混凝土结构因荷载、温度变化引起的胀缩变形,保护桥梁结构不受损伤。

在桥梁的实际运营过程中,由于受到列车活载、施工缺陷、后期养护不到位等多种因素影响,桥梁支座出现了剪切变形过大、疲劳裂纹、支座脱空、错位、老化锈蚀等许多常见病害,引起桥跨结构受力及动力性能的显著变化,影响运营安全。病害严重的支座需进行更换,通过更换支座能够达到消除支座病害的目的。

更换支座时利用同步顶升技术,可以尽量减少交通中断时间,缩短工期。本文结合工程实例介绍了PLC同步顶升位移施工技术,并利用有限元法进行仿真分析,验算梁体混凝土结构受力性能,保证桥梁的安全施工及正常运行。

1 工程概况

某铁路桥全桥共84孔(见图1),桥跨布置为55~32 m预应力混凝土简支梁+(48+3×64+48)m连续钢桁梁桥+(24~32)m预应力混凝土梁,桥梁全长2 895.83 m。其中预应力混凝土梁支座为盆式橡胶支座,桥墩为板式墩,基础为桩基础,桥梁设置有防落梁装置。

图1 某铁路桥桥型布置图

2 更换支座关键技术

2.1 顶升方案

本文支座更换顶升时采用的同步顶升系统是以PLC控制器为主控系统,通过液压系统、检测传感器调整各台顶升千斤顶压力,保持顶升过程中顶升力的平衡,控制千斤顶顶程,保持千斤顶平移的同步性,实现全自动同步顶升位移,是一种力和位移综合控制的顶升系统和方法[2]。

针对该铁路混凝土桥的构造特点,采用纵向逐墩、横向同步的方式对梁体进行顶升。顶升过程中对位移和顶升力两方面进行控制,以确保梁体结构的安全。正式顶升之前须试顶升,测定各千斤顶顶力值、支座反力是否与设计值相符,消除整个顶升系统可能出现的问题以及非弹性变形,卸载后认真检查千斤顶位置上下结构物是否有变形[3]。

梁底与支撑垫石之间的操作空间有限,采用以往单个千斤顶顶升的方案不适用。采用群顶等力顶升施工,各千斤顶顶升力总和相当于支座反力。为了降低支座处顶升对线路标高的影响,并充分考虑每跨两片梁之间协调变形,本工程采取对同一墩顶4片梁体同步顶升方案,采取限位措施防止梁体位移。结合桥梁结构荷载总重和顶升安全储备系数,现场采用50 t千斤顶布置在顺桥向支座两侧垫石上各3个,以保证在有限空间内支座顺利取出。为保证垫石及梁体局部受力安全,在千斤顶顶底面放置900 mm×400 mm×25 mm厚的钢板加橡胶垫片。千斤顶布置如图2所示。

图2 千斤顶布置图(单位:cm)

具体施工步骤为:拆改施工影响范围内的附属设施→利用墩顶围栏准备施工作业平台→凿除支座受力影响范围外支承垫石、拆改限位架→布置千斤顶→布置同步顶升系统→布置监控设施→布置纵向及横向临时限位设施→预顶升→排除故障对原轨道高程、间距等进行测量,窗口期解除轨道联结→正式顶升→设置临时支撑→落梁至临时支撑→拆除旧支座→安装新支座并锚固螺套→同步顶升落梁→安装梁体双向横向临时限位装置→运营前恢复轨道联结,检查轨道高程、轨距等→支座表面防腐处治→现场清理。

2.2 施工关键技术

(1)考虑到梁体原有坡度以及单墩同步顶升时产生的坡度,为防止梁体同步顶升过程中出现梁体自高向低的位移,在低端的梁缝处设置纵向限位装置。同时为防止梁体顶升过程中出现横桥向位移,在墩帽上梁体两侧加装4套横向限位架。为保证及检验同步顶升的准确,加强顶升过程中的监测,在梁体两侧加装位移传感器、百分表,并设定同步顶升误差值,一旦同步顶升各点的顶升高度差超过2 mm,系统报警,同步顶升作业停止工作;在梁体的四角安装拾振器,避免施工过程中产生较大振动,有效保证同步顶升的稳定性。传感器布置见图3。

图3 现场位移传感器及拾振器布置

(2)桥梁的同步顶升时一般通过同步控制系统实现位移与顶升力(油压)之间的协调,使得各顶升点处位移同步[4]。为保证梁体在安全的受力状态下起顶,同跨两片梁必须同时抬升到相同的高度,利用顶升系统严格控制各千斤顶处的压力相等,避免造成个别千斤顶本身局部压坏。当实际压力达到预定值时停止顶升且保持恒压状态,使千斤顶受力均衡,达到保护梁体及垫石的目的。

(3)新支座更换完毕后,统一指挥逐步将梁底的临时支撑拆除,缓慢落梁。放松千斤顶时,要注意将两片梁同步落下,以防出现支座偏压损坏或将个别千斤顶被压坏。第三方监控系统时刻关注梁体稳定状况,发现异常及时停止回落。落梁时通过操作多向千斤顶的水平位移来保证梁体中心线,实现同步误差控制在0.5 mm以内的同步顶升、移动的效果。利用横向及纵向装置进行限位,保持24 h,保证灌浆料达到足够的强度。

(4)梁体顶升过程中如果出现顶升力超过设计值的允许范围,梁体依然没有被顶起,应立即停止顶升,将千斤顶内回油,检查梁体两端约束,解除可能出现的约束。当施工过程中出现梁体混凝土局部承压不足的问题,立即停止顶升;在千斤顶顶部加垫钢板,扩大混凝土的承压面积。

(5)桥梁支座更换施工中,要制定应急预案,避免异常情况发生,保证施工顺利进行。

3 有限元仿真分析

3.1 模型建立

本文拟选取一跨跨径为32.6 m混凝土T梁桥为算例,采用有限元软件ANSYS建立三维实体有限元模型,选用实体单元SOLID65进行模拟,此实体模型具备拉裂和压碎的性能,可以很好的模拟混凝土受力。具体参数取值见表1。

表1 材料属性

在模拟桥梁顶升的过程中,最理想的状态是各顶升点实现同步顶升,这样桥梁的内应力会最小,但由于各种原因,实际很难实现完全同步顶升,这样就会因为顶升不同步或各千斤顶压力不均衡而使桥梁产生内应力,有可能会超出混凝土的抗拉强度,而造成桥梁的损坏[5]。在ANSYS中通过建立千斤顶材料的本构关系来实现各千斤顶压力基本一致。

本文通过ANSYS建立梁体、钢垫板、千斤顶、支撑垫石有限元模型,梁体与千斤顶之间的接触面划分的网格较为密集,采用接触单元CONTA174和目标单元TARGE170模拟梁体、钢垫板、千斤顶和支撑垫石接触面之间的接触,顶升端支座附近布置6个千斤顶(支座两侧各3个),千斤顶上下面布置钢板,支撑垫石底面全部约束;另一端支座处约束全部自由度,模拟无位移情况,进行顶升局部分析。桥梁在自重状态下,桥梁荷载经千斤顶传递给支撑垫石,此时千斤顶相当于支座,千斤顶的顶升力相当于支座反力[6]。考虑对梁体施加桥梁二期恒载,每孔桥梁及桥上附属设施总重量约为2 800 kN,通过将梁体混凝土密度转化为1.4倍考虑,施加自重,进行静力分析。建立有限元分析模型如图4所示。

图4 三维有限元模型及局部模型

3.2 计算结果

由于C50混凝土的压力设计值较大,虽可以承压,但是允许的拉应力很小。为了避免混凝土开裂,所以主要输出梁体、垫石的最大拉、压应力的结果,主要分析拉应力数据是否小于规范允许值,验证该顶升方案是否会使梁底和垫石的混凝土拉应力过大而开裂。

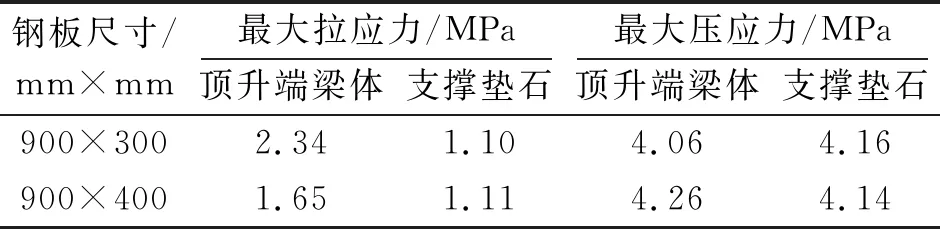

施工过程中影响混凝土拉压应力计算结果的不仅与钢垫板的厚度有关,还与钢垫板的尺寸大小有关系。本文通过ANSYS模拟支座顶升时梁体、千斤顶、支撑垫石的接触分析,根据垫板常规厚度,采取15 mm、20 mm、25 mm厚度计算,计算结果见表2(垫板尺寸900 mm×400 mm);当厚度为20 mm时,考虑梁底宽度840 mm,故钢垫板的单片宽度最大为420 mm,钢垫板长度采用支撑垫石长度的一半900 mm即可,取值对计算结果影响不大,采取不同宽度的垫板进行模拟分析,计算结果见表3(垫板厚度20 mm)。

表2 不同钢板厚度有限元分析结果

表3 不同钢板尺寸有限元分析结果

根据表2、表3的计算结果可以发现,当钢垫板厚度分别为15 mm 、20 mm、25 mm时,均满足C50混凝土的设计规范要求(最大拉应力1.89 MPa,最大压应力23.1 MPa)。为了保证施工过程的安全,选择采用厚度为20 mm的钢垫板。当采用不同的钢垫板尺寸时,顶升端梁体混凝土的拉压应力变化比较明显,对支撑垫石的影响不大,为满足设计规范的要求,采用钢垫板的尺寸为900 mm×400 mm×20 mm,此时梁体、垫石应力云图见图5~图8。

4 结论

(1)在群顶等力施工方法中,为减少混凝土局部应力集中,顶升施工过程中通过控制各千斤顶油压相等达到群顶等力的效果。在数值分析中,通过设置千斤顶材料本构关系,各千斤顶压应力均为25 MPa左右,实现了各个千斤顶压力大致相等。

(2)在顶升施工中,千斤顶下垫板的厚度和尺寸影响混凝土最大拉压应力的大小。根据数值分析结果,选用尺寸为900 mm×400 mm×20 mm的钢垫板时,梁体和垫石的混凝土强度均满足安全性要求。

(3)千斤顶下垫板尺寸为900 mm×400 mm×20 mm时,主体结构T梁在支座更换顶升时局部最大压应力为4.26 MPa,最大局部拉应力为1.65

MPa,其值均小于铁路桥涵混凝土结构设计规范的强度设计值要求,故梁底局部混凝土不会产生损伤。

(4)千斤顶下垫板尺寸为900 mm×400 mm×20 mm时,混凝土垫石产生的最大局部拉应力为1.11 MPa,局部最大压应力为4.14 MPa,其值满足C50混凝土的设计规范要求,故在保证群顶顶升力相等前提下,采用该群顶等力顶升施工方案,更换支座是可行的。