棒材线张力控制简析

魏建宏,张智应,王保勤,任斌应,龙艳兵,王朝辉

(山西中阳钢铁有限公司,山西 吕梁033400)

山西中阳钢铁有限公司年产70万t小棒材生产线引进于意大利达涅利冶金设备公司,自动化程度高,包括一级与二级自动化系统,生产线轧机采用6+6+6模式,轧线自动化控制系统包含速度级联控制、轧件跟踪控制、微张力轧制、活套控制、自适应控制等控制方式。由于粗轧区域轧件的速度慢、截面较大,因而采用微张力轧制,而中、精轧速度较快,轧件截面小,采用活套来实现无张力控制,其中中轧7号架与8号架间、8号架与9号架间既可以选择微张力控制,也可以选择活套控制。

1 轧件跟踪

棒材速度级联控制、微张力控制、活套控制、自适应控制等都离不开轧线轧件跟踪功能,轧件跟踪系统能够实时地计算并反馈轧件头尾具体位置,系统定位某一位置为起始零点,然后在轧制过程中通过轧件速度、机架咬抛钢信号、热检或活套扫描仪信号以及剪切信号等不停地计算修正轧件头尾位置,另外跟踪系统也服务于1号、2号飞剪头尾剪切碎断、3号倍尺剪分段、冷床卸钢等。物料跟踪系统带有连续性控制功能,如轧件在预定的时间内没有到达预定的位置,系统会认为机架间存在堆钢跑钢等事故,发出报警信号同时轧线飞剪进行自动碎断。

2 微张力控制原理

在轧制大断面和低速度的坯料时,使用微张力控制消除张力或者建立一个不足以改变轧件截面的小的张力,实现方式是通过采集上游机架在下游机架咬钢前后的张力变化量,微张力调节器根据张力变化量与张力设定值之间存在的偏差,输出调节量对上游机架速度进行修正,从而使得轧件截面均匀稳定,最终实现前后机架的负荷平衡,使得轧制过程避免了拉钢、堆钢等现象[1-2]。

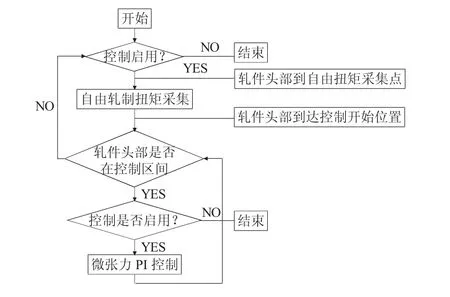

微张力可设置的值范围为-10 N/mm2至10 N/mm2。通常,当钢筋的横截面>70 mm×70 mm时,将微张力设置为0~2 N/mm2,对于大约50 mm×50 mm的截面,微张力设定可以达到3~5 N/mm2。当然如果设定值为负值时,机架间实现的是微堆轧制。微张力控制系统的流程图如图1所示。

图1 微张力控制流程图

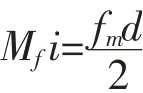

轧制过程中,机架电机扭矩乘以减速比可以认为是轧制力矩,假设N+1架咬钢后,N架与N+1架之间存在一个张力fm,则张力对N架电机产生的扭矩值为Mf,则:

式中:fm是张力,N;d为N架的轧辊工作辊径,mm;i是减速比。

设N架出口轧件截面积为S,mm2;N架与N+1架之间的微张力为F,N/mm2,则:

微张力控制正是通过将N+1咬钢前后N架微张力变化值与设定值作比差,将差值输入微张力控制器内,微张力控制器输出相应的调整值来使微张力达到设定值,微张力控制要求调整速度要快[3-4]。

3 活套控制原理

在轧制截面小和速度快的坯料时,使用活套来消除相邻两架轧机之间的张力。活套控制在轧件头部到达系统设定的起套位置开始,至轧件尾部到达系统设定的落套位置执行落套命令结束。为防止甩尾,落套位置可适当进行调整,使落套命令稍微提前执行。活套控制与微张力控制等一样,都是逆向于轧制方向进行调节,活套控制是通过将套高设定值与实际值的偏差输入活套调节器,调节器快速响应,输出上游机架所需的速度修正值来修正上游机架的速度,最终使套高偏差值趋于零[5]。

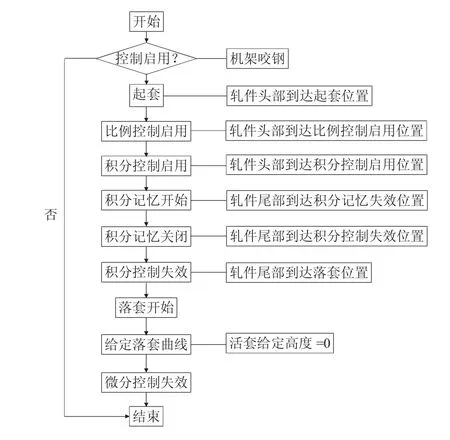

活套的起套落套命令的执行与轧件头尾位置密切相关,当轧件头部到达起套位置时,系统给出起套命令,当头部到达调节器比例控制启用位置时启用比例控制,同样的,轧件头部到达积分控制启用位置时启用积分控制,当轧件尾部到达落套位置时,系统给出落套命令执行落套动作,比例积分调节器的两个参数比例系数Kp和积分时间Ti需合理设置,以保证活套响应快速工作稳定[6]。活套控制的动作流程图如图2所示。

图2 活套控制流程图

活套是否投用、套高设定及起套落套位置补偿都能够通过二级系统OWS来设定。为了利于活套的形成,通常需要对下游机架动态速降补偿量进行调整,该值一般设置为1%~3%,必要时也可将其设置为0。

4 控制模型

现代化的棒材生产线自动化程度高,正常情况下,并不是操作工在轧钢,而是自动化控制模型在轧钢,比如速度级联、微张力控制、自适应控制、活套控制、加热模型、冷却模型等都是模型,模型计算的精度、运行状态和自学习性能在很大程度上决定着产品的质量、产量、成材率等。模型需要不断修正、优化与正定,只有这样才能适应轧各种外在的干扰等,长期工作在最佳状态,引进了好模型就可以一劳永逸的想法是异想天开,是不切实际的。

随着设备长时间的使用,磨损严重,原有的控制模型可能会变得不再适用,例如活套控制模型,随着气缸、套轮等的使用磨损,起落套特性有可能发生改变,响应速度也会有所下降,而原有的控制模型就不再适用,这种情况下需要对模型进行优化与整定,以保证其工作在最佳状态。

5 结论

通过阐述棒材微张力控制及活套控制原理,提出自动化模型需要不断地维护、整定与优化以使其长期工作在最佳状态的理念,同时也指出引进了好模型便可以一劳永逸的想法是不正确的,也是不切实际的。